TC4(Ti-6Al-4V)属于α+β双相合金,具有密度小、比强度高、耐高温、耐腐蚀、相容性好等优点,在航空航天领域广泛应用,主要用于制造航空发动机壳体、发动机吊架和飞机机身接头等[1-3]。航空发动机壳体由于自身存在耐磨性差、韧性和塑性偏低等缺点,在工作中很容易出现磨损、划痕等现象,如果直接更换壳体,成本较高,但如果通过利用激光熔覆技术来修复发动机壳体的缺陷,可以大大节省成本,延长使用寿命。

激光熔覆技术是一种金属表面改性技术,通过在金属表面熔覆一种外加的金属粉末或合金覆层,从而改变原基材的性能。国内外学者对TC4激光熔覆改性的研究多集中在熔覆材料种类的选择上,不断扩展熔覆材料的应用范围。Zhu等[4]在TC4合金上制备了Co-Cu/Ti3SiC2自润滑耐磨复合涂层。Zhao等[5]在TC4上制备了AlNbTaZrx高熵合金涂层。谭金花等[6]在TC4合金表面制备TC4+Ni60/h-BN钛基复合涂层,提高了熔覆层的硬度和耐磨性。龚玉玲等[7]研究了TC4合金表面Ni60A/CeO2熔覆层组织及耐腐蚀性能的影响。邱莹等[8]研究了TC4表面熔覆T140阻燃钛合金组织及硬度的影响。但在这些研究中,由于熔覆层材料与基体的导热系数、热膨胀系数等热学参数不一致,从而导致熔覆效果较差,经常出现熔覆层裂纹、脱落等情况。

目前激光熔覆技术在航空发动机壳体的修复和性能强化方面已经获得了广泛的应用,然而在TC4机体上熔覆TC4作为熔覆修复材料却鲜有报道,而通过熔覆相同成分的TC4粉末进行修复TC4机体,不仅可以避免因热学参数差异带来的不良影响,还能大大节省修复成本。同时激光功率参数作为热输入的直接表征物理量,也是决定熔覆层组织和性能的一个主要因素,探究机体修复过程中激光功率对熔覆质量及其性能的影响具有重要研究意义。因此本文选用TC4粉末作为熔覆材料,采用工业级大光斑激光器,在TC4机体表面制备不同激光功率的熔覆涂层,研究分析在一定扫描速度下,不同激光功率参数对TC4复合涂层组织与性能的影响,并寻找到功率参数与成形质量间的关系,为航空发动机壳体修复工作中的实际激光熔覆功率参数应用提供参考。

1、试验

1.1材料

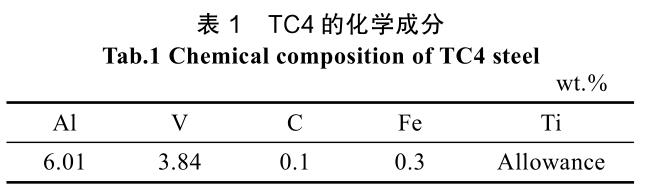

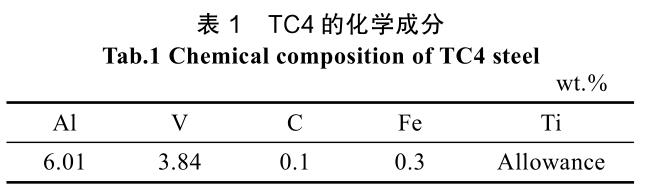

基体材料是TC4合金板(40mm×30mm×10mm),熔覆材料为欧中科技生产的TC4粉末(氧质量分数<0.11%),粉末粒度为15~53µm,化学成分见表1。试验前将TC4粉末置于真空干燥箱中以120℃高温进行真空干燥,熔覆完成后使用切割机将每组试样分别切割为尺寸1(15mm×5mm×6mm)和尺寸2(15mm×15mm×5mm)2种尺寸,每组试件热镶嵌后使用砂纸对表面进行磨抛,并使用丙酮和无水乙醇清洗掉试件的锈迹和油渍。

1.2方法

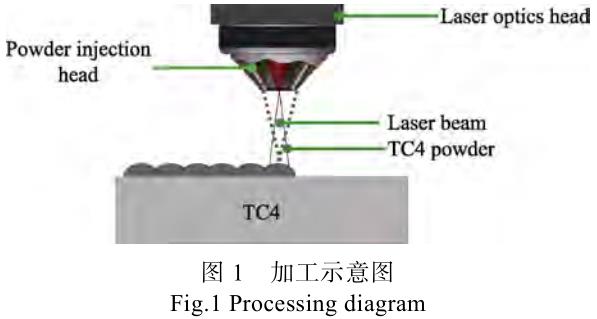

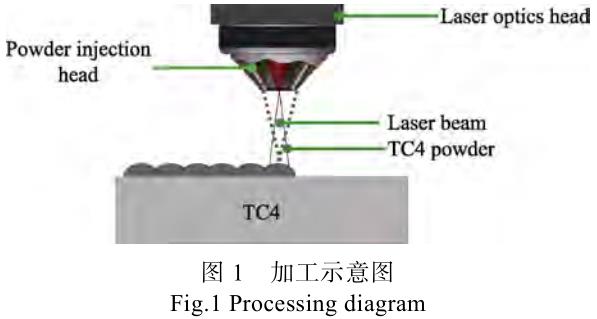

采用COHERENTHighLight8000D型超快激光器,光斑直径为12mm,氩气保护流量为4.5L/min,扫描速度限定为100mm/min,激光加工示意图见图1。

激光功率参数分别设置为1000、1500、2000W,将热镶后的试件依次采用400#、800#、1000#、1200#、1500#和2000#砂纸打磨并抛光。尺寸1试件采用体积比V(HF)∶V(HNO3)∶V(H2O)=1∶4∶20的Kroll腐蚀液对截面进行金相腐蚀,通过LEICAMEF4型金相显微镜、HITACHIS-3400N型扫描电子显微镜、EDS能谱分析仪、HVS-1000型维氏显微硬度计观察熔覆层截面金相组织和截面硬度。尺寸2试件利用D/Max-2500XX射线衍射仪对涂层进行XRD物相分析。摩擦磨损试验利用MPX-3G销盘式摩擦磨损试

验仪测试涂层的耐磨性能,摩擦方式为干滑动摩擦,试验过程加载向心载荷50N,转速为100r/min,磨环中径为4mm,磨损时间为15min。电化学试验采用PrincetonAppliedResearchPARSTAT4000电化学工作站测试涂层的耐蚀性能,采用工作电极(WE)、辅助电极(CE)为1cm2的铂片,参比电极(RE)为Ag/AgCl电极构成的三电极体系,测试环境温度为25℃,试件涂层面积为1cm2区域作为工作面,其他区域用环氧树脂绝缘密封包裹。电解质采用3.5%NaCl中性溶液,待开路电位(OCP)稳定1800s后进行测试,极化曲线动电位测试范围为‒1.0~1.5V,扫描速度为1mV/s。

2、结果与分析

2.1宏观形貌

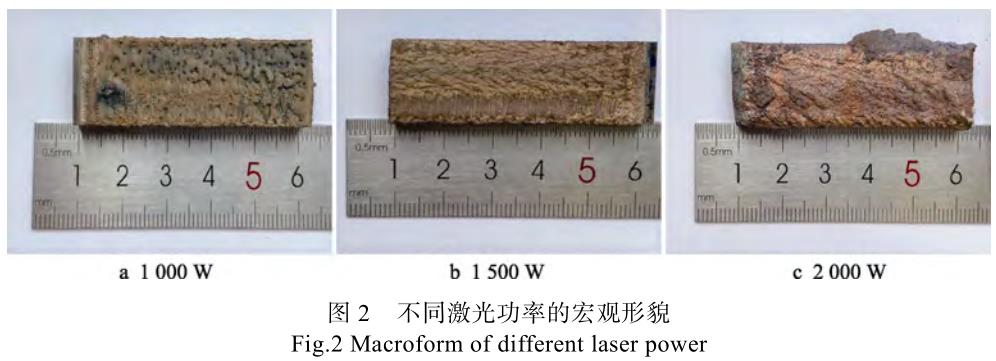

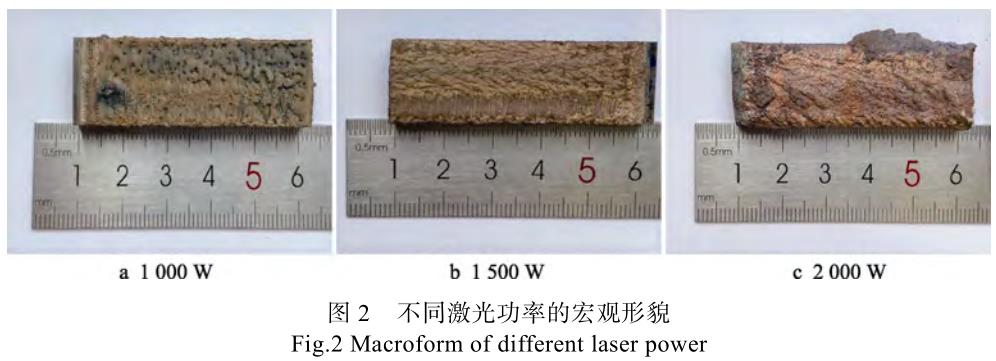

图2是3组不同功率下试件单道熔覆层表面的宏观形貌,由图可见:试件表面都存在粉末堆积现象,且随着激光功率的增加,平整度呈现先增加后降低的变化。3组试样熔覆层表面呈现不同程度的黄色,最终呈现为深黄色。这是因为功率参数越大,熔池表面及材料内部温度升高的速度越快,空冷至室温所需时间越长,其表面与空气形成氧化膜的厚度越大,呈现的颜色就越深[9]。功率为1000W时,表面存在未熔融的TC4颗粒,表面凹凸不平;功率加大到1500W时,熔覆层表面无裂纹和气孔缺陷,表面光滑平整颜色分布均匀,表明生成了质量较高的熔覆层;继续加大功率到2000W时,熔覆层表面又变得粗糙,熔覆层出现部分损坏,光滑度下降。以上现象主要原因是试件接收的能量随功率的增大而增大,功率较低时能量来不及传递到材料内部,当熔池凝固时,预制粉末未能吸收足够的能量而堆积在熔覆层边缘;随着扫描功率的增大,由于能量密度过大,熔覆层材料表面因过烧导致平整度降低。综上可见:试件的熔覆质量随着功率参数的变化而变化,较低的功率参数会导致熔覆层较浅,而功率参数过高又会导致基体过烧损坏,可见合适的功率具有最佳的熔覆质量。

2.2微观组织

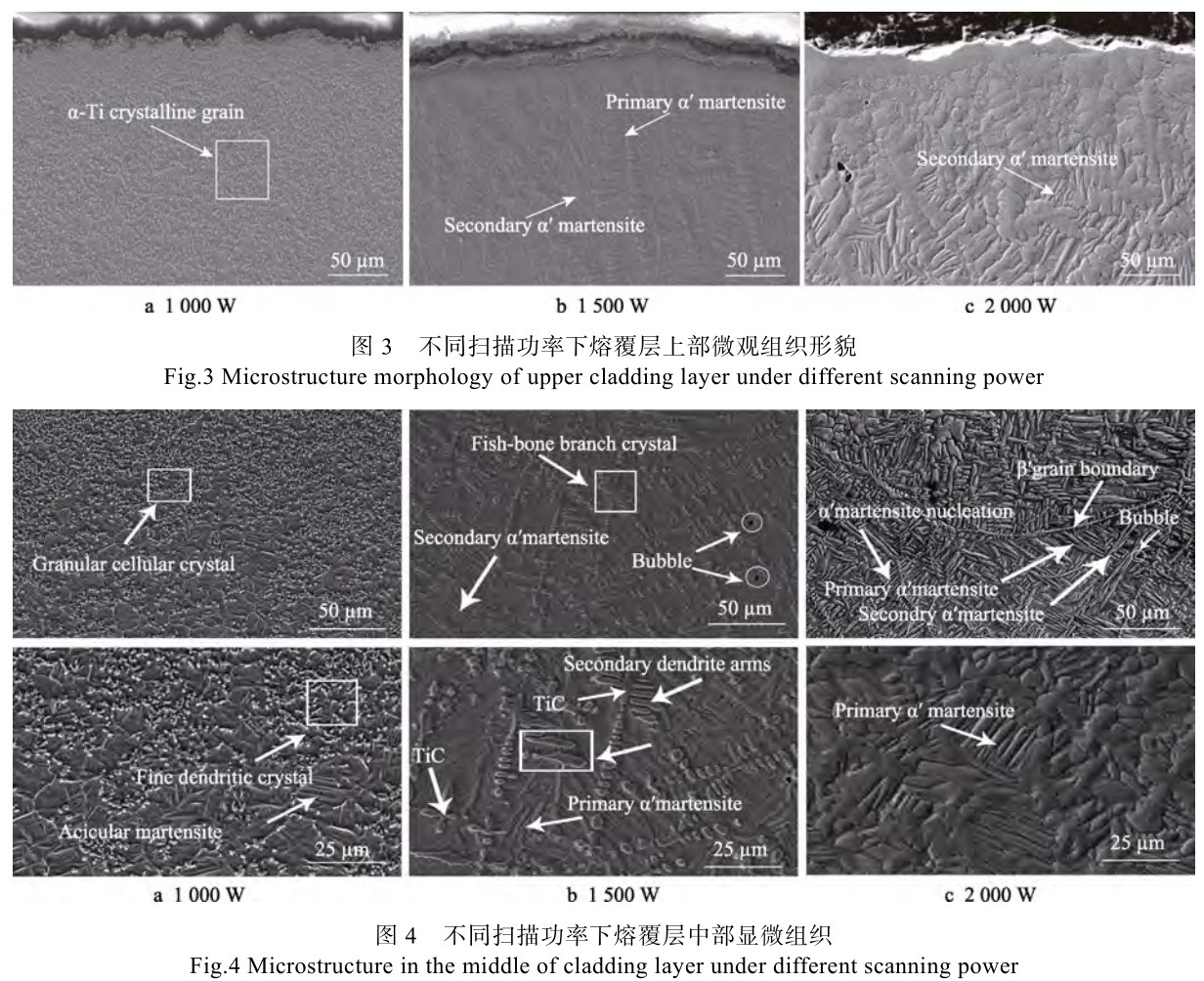

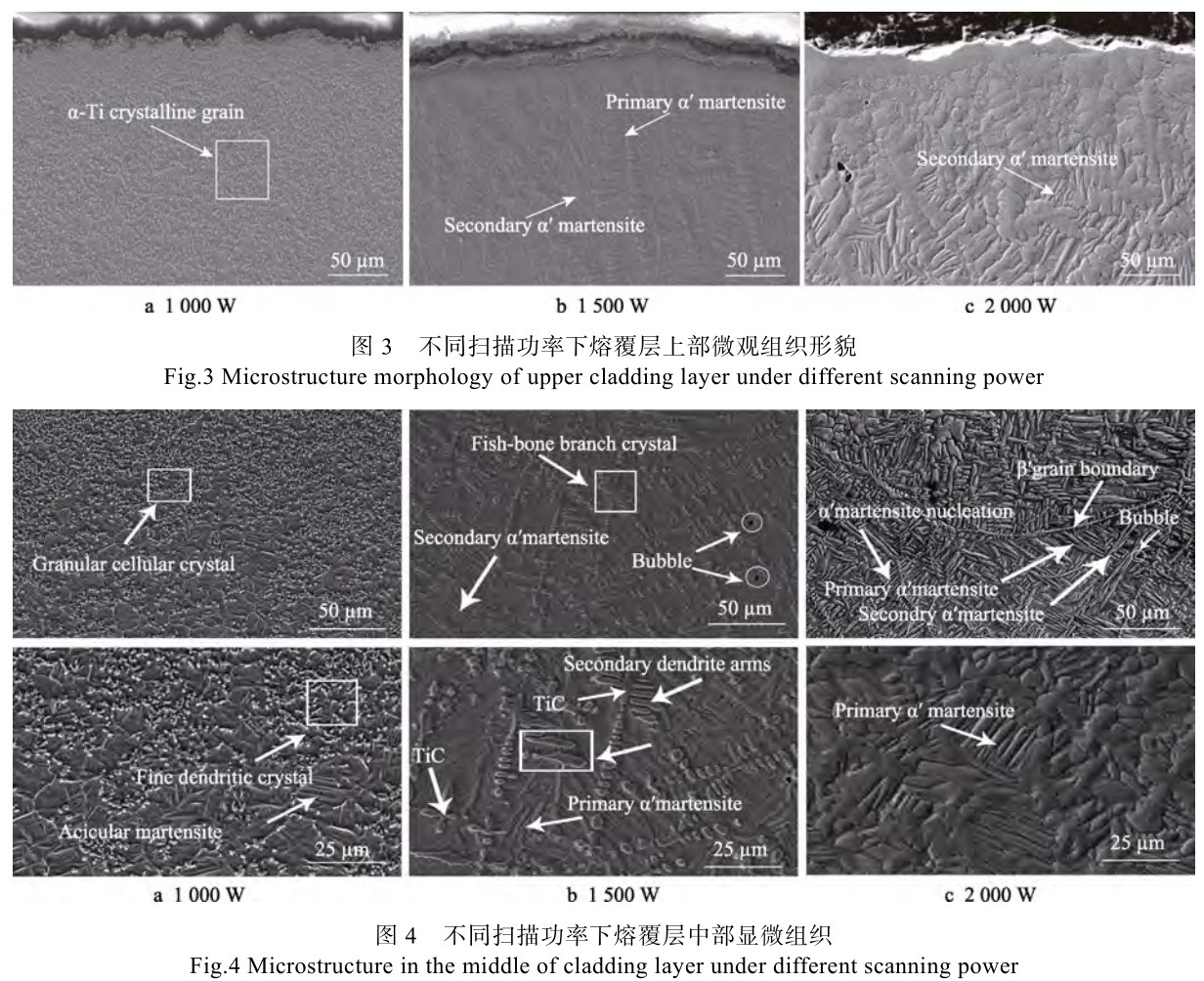

激光熔覆凝固过程中显微组织主要由温度梯度G、凝固速度R和冷却速度dT/dt等因素决定,G/R比值决定显微组织的特征,dT/dt决定显微组织尺度[10]。通过电子显微镜下各试件不同扫描功率下熔覆层微观组织,熔覆层受温度梯度G、凝固速度R的影响,晶粒主要表现为颗粒晶、胞状晶和树枝晶组织。由图3熔覆层上部显微组织形貌可见,功率为1000W时组织最为致密,随着功率的增大,组织致密程度逐步降低,晶粒尺寸也变得越来越大。组织致密程度之所以降低是因为一次枝晶臂间距与功率成正比,功率更高时枝晶臂间距更大导致致密程度更低。而组织尺寸也越来越大,是因为随着功率的增加,热输入增加,凝固时间自然也变得越长,形成的熔池更深,组织生长空间增大,拥有了更充裕的生长时间。最终表现出组织从颗粒胞状晶、细枝状向粗大树枝状组织转变的趋势。在1000W功率下熔覆层表面组织表现为数量较多的“细小颗粒状组织”且开展方向紊乱,主要是因为熔覆层单位受到的能量较低,所形成的熔池较浅,树枝晶组织在凝固过程中的长度和宽度方向都没有充分时间长大,形成的枝晶尺寸较细小表现为细小的颗粒,同时组织生长方向因为激光功率较低所受到热流方向的控制较小,枝晶的成长速度缓慢,因此呈现出紊乱的颗粒状[11]。当扫描功率为1500、2000W时,显微组织开始出现横向或纵向生长的趋势,形成树枝状组织。

图4是熔覆层中部区域显微组织形貌。由图4可知:熔覆层中部组织主要由颗粒胞状晶、细小枝状晶和针状马氏体组成,最终形成一种初生α马氏体和次生α马氏体构成的网篮状结构,且在不同功率参数下针状马氏体逐渐呈现出交叉密排的特征。图4a中组织大多表现为颗粒胞状晶,这是因为扫描功率较低,晶粒生长不充分。但随着扫描功率的增加,TC4熔池中所获得的能量也就越多,形成的熔池变深,颗粒胞状晶生长空间增大,冷却速度降低,颗粒胞状晶生长更容易进行,由颗粒胞状晶(图4a)长大为细小树枝晶(图4b)和粗大树枝晶(图4c),且马氏体组织也随着功率参数的增大逐渐变得粗大。扫描功率为1500W时,次生α马氏体生长变得更加清晰,与初生α马氏体、细小树枝晶等组织一同呈现出交互错排生长的鱼骨状组织特征。整个生长过程中随着功率的增加,马氏体发生相变导致单位时间单位体积中晶核数量减少,使得晶粒生长尺寸增大为针状马氏体,尺寸较大的针状马氏体率先形核长大为树枝状马氏体,尺寸较小针状马氏体随后在其周围形核生长,最后针状次生α马氏体和细针状初生α马氏体都生长为粗大树枝组织且两者生长方向变得更加有序。当扫描功率增大为2000W时,见图4c,清晰可见β晶界,初生α马氏体和次生α马氏体共同贯穿和分割整个晶界。

中部区域α马氏体由于发生相变过程中具有动态奥氏体热稳定性,其转变量随冷却速度的增大而增加,熔覆层中部的冷却速度较底部更快,结晶速率也更高,马氏体转变量也更大,且熔池凝固过程由熔覆区底部开始,中部区域具有更充裕的凝固时间保证其区域内马氏体形核长大[12]。此外,当激光功率为1500、2000W时,熔覆层都存在气孔缺陷,主要是因为激光功率较高时,部分熔覆粉末发生了“汽化”现象,增加了熔覆层的气孔率。

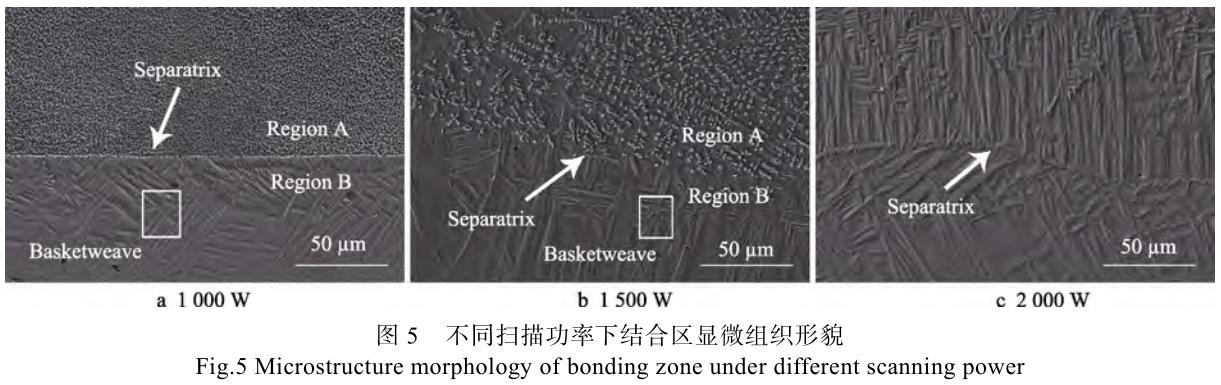

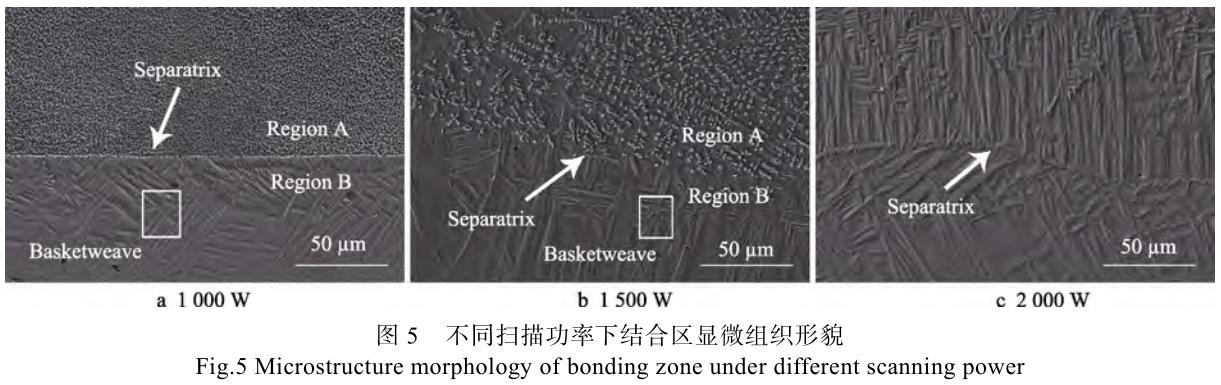

图5给出了结合区域显微组织的形貌,由图可知:3组试样结合区均可看到一条明显条带分界,其中图5a、图5c结合界线都比较明显,图5b结合界线模糊且界线两侧组织分布分明,各涂层界面处均未出现宏观的裂纹和孔洞,未观察到未熔合和其他缺陷。

综上可见,功率P=1500W时,涂层和基体之间冶金结合效果最佳[13]。在结合区域分界线两侧显微组织中也表现不同特征:在扫描功率P=1000W时,结合区靠近熔覆区(A区域)主要是细小晶粒组织,随着功率的增大开始向不同方向生长,实现了组织由细小生长粗大的过程,完成细晶粒—胞状组织—树枝状组织的转变。这主要是因为扫描功率的增加使熔池温度提高,凝固速率降低,延长枝晶组织生长时间,从而使枝晶变粗。晶粒平均直径d与冷却速度T之间存在关系d=B(T)‒m,其中B和m是与合金成分有关的常数,

即冷却速度越慢,晶粒越粗大[14]。结合区B区域始终都呈现TC4典型网篮组织,当P=2000W时,B区域的针状马氏体较A区域数量更少,密集程度更低,可能是距离熔覆层较远,所吸收热量较低,高温β相发生无扩散型相变转变为针状α马氏体的数量更少。

2.3物相分析

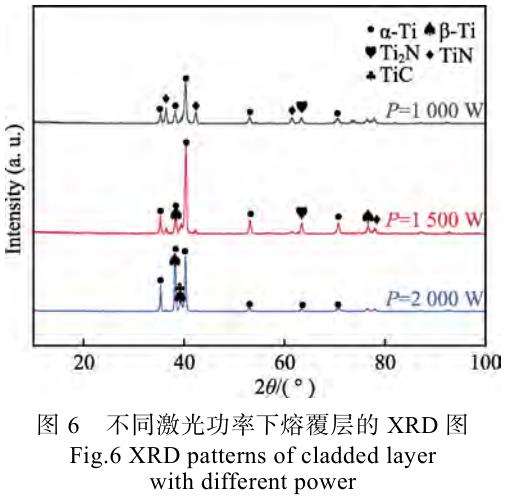

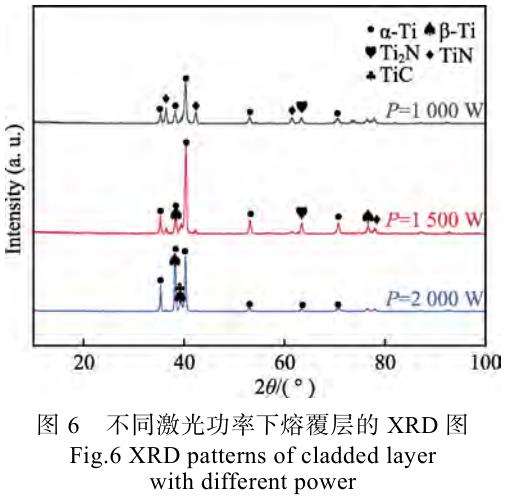

图6为3组功率熔覆层的XRD结果,熔覆层主要由α-Ti、β-Ti、TiC、TiN、Ti2N等物相组成,其中α-Ti衍射峰强度最大,熔覆层中α-Ti的含量较高。虽然TC4粉末中的C、H、N等元素的含量非常小,但高温下TC4合金中的Ti极易与熔覆粉末中的C、N、O等结合形成化合物,且形成化合物的优先度为:

TiOx→TiN→Ti(C、N)→TiC[15]。TiC主要以沿其密排面{111}上的〈110〉方向择优取向生长,并以树枝状的方式存在于熔覆层的上部区域[12]。此外生成的TiN、Ti2N等钛的氮化物也都显著提升了涂层的硬度和耐磨性能[16]。

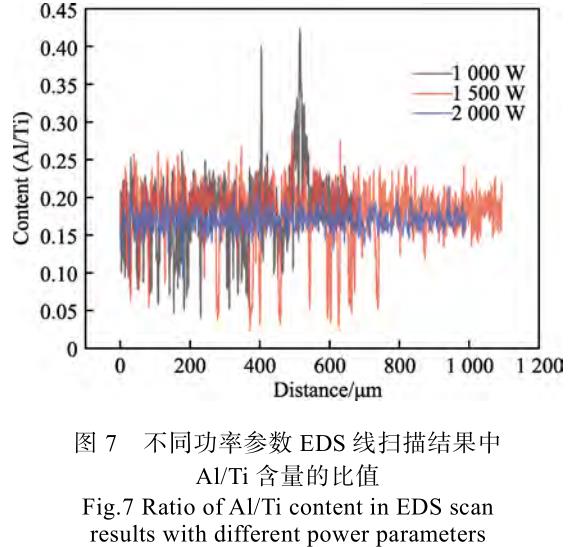

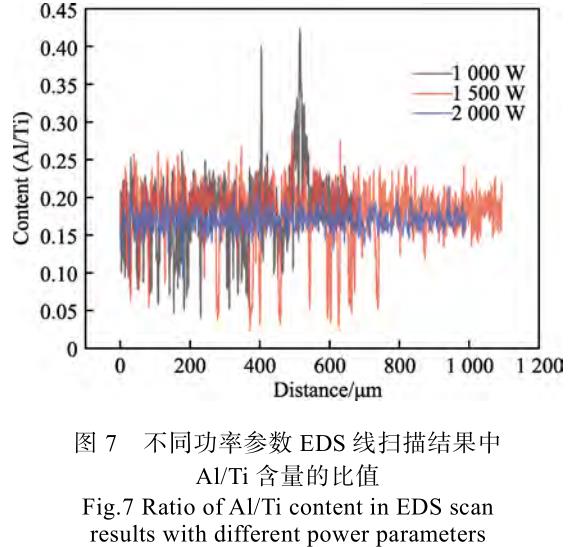

为了进一步确认熔覆层各元素的变化特征,对3组试件熔覆层至基体进行EDS线扫描,线扫描结果中Al/Ti变化见图7。整体来看,Al/Ti元素的波动范围较小,分布规律基本一致,可见激光功率对熔覆层元素变化的影响很小。但随着功率的增大,Al/Ti含量比值的变化范围逐渐缩小,可能是因为熔覆层表面因吸收热量的增多加快了Al、Ti元素的部分流失。

2.4电化学分析

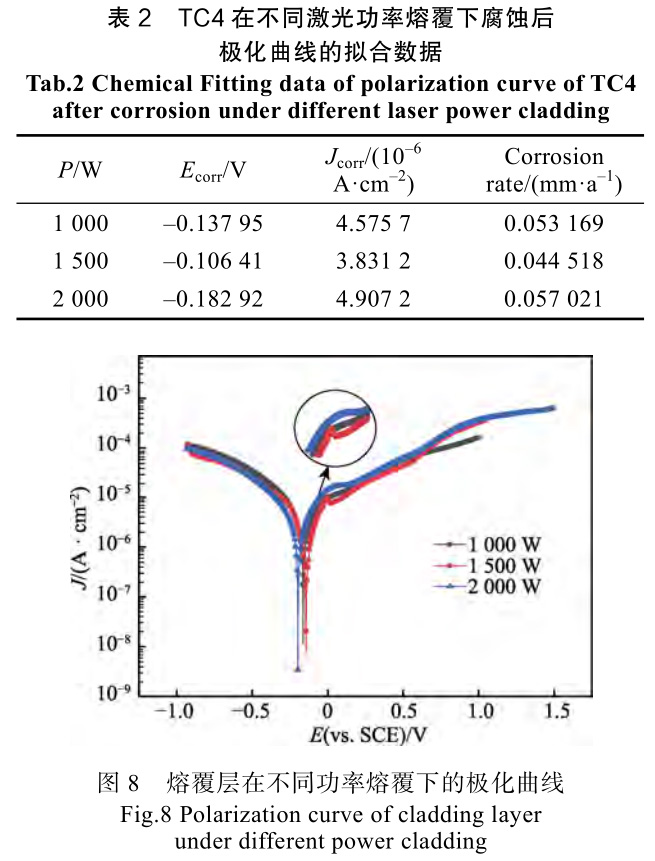

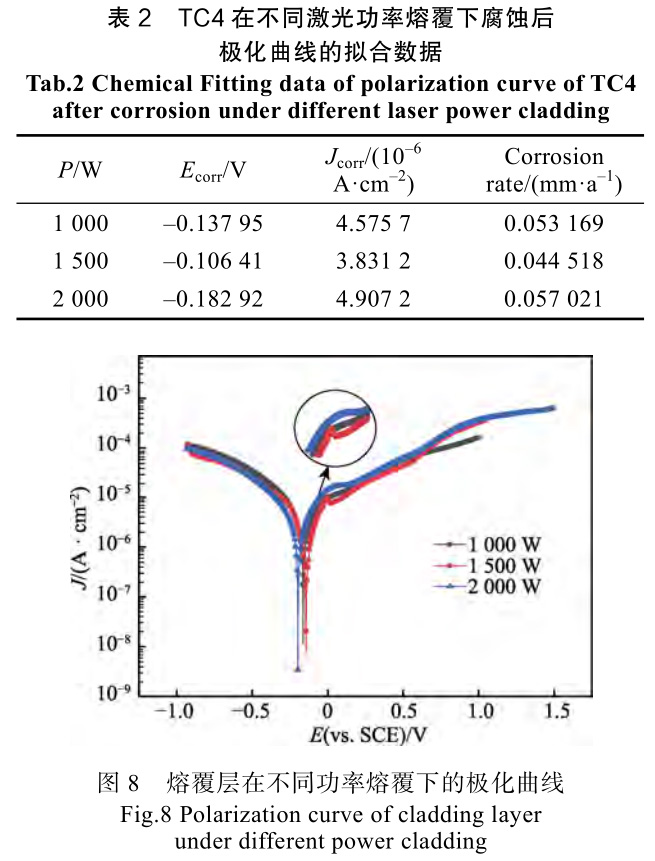

图8为不同扫描功率参数的TC4涂层在3.5%NaCl溶液中的动电位极化曲线。表2是极化曲线拟合后腐蚀电位、腐蚀电流密度、腐蚀速率等参数。可见,不同激光功率熔覆下熔覆层的极化曲线形状相似,腐蚀电位Ecorr在‒250~‒100mV范围内先增大后减小。3种涂层中,1500W下的涂层具有最高的腐蚀电位‒0.10641V,同时也具有最低的腐蚀电流密度3.8312×10‒6A/cm2。(Ecorr是指材料达到稳定腐蚀状态时的电位,该参数可用于表征材料在腐蚀系统中的腐蚀倾向;Jcorr是指Ecorr处的腐蚀电流密度,用来表征材料的腐蚀速率[17])。与Ecorr高的材料相比,Ecorr低的材料在没有外加电压的情况下更倾向于在原电池中充当阴极,并因失去电子而遭受严重的腐蚀。因此,对于corr,1500W下的涂层的耐蚀性在3种涂层中最好,同时在Jcorr方面,1500W下的涂层的耐蚀性也优于其他涂层。

当电位超过Ecorr时,电极表面进入活性状态,因为它随着电位的增加而迅速增加。这些现象促进电极表面的氧化反应,将金属以离子形式释放到电解液中。随着电位的进一步增大,电流密度逐渐增大,最终达到一个相对稳定的值,说明电极进入了一个相对稳定的腐蚀状态。从活性态向相对稳定的腐蚀态转变,与电极表面形成一层薄而密的氧化膜密切相关,氧化膜使材料与电极隔离,大大延缓了金属离子的释放速率。图8中1500W下阳极区出现随着电压的增加电流密度呈现下降的曲线走势,表明产生了致密的钝化膜,阻碍离子扩散。随着阳极区域腐蚀电压的继续增加,腐蚀电流再一次增大,说明此时表面上抑制涂层的薄膜逐渐溶解,电极再次进入活性状态。整个过程中发生了以下反应:

电解液中的Cl‒通过氧化膜时,熔覆层中的Ti元素被溶解,相应的Ti2+增加,所发生的水解反应为[18]:

Ti→Ti2++2e‒Ti2++2H2O→Ti(OH)2+2H+

以上反应产生的H+也促进了Ti元素进一步溶解。在阴极区,随着腐蚀电位的增加,电流急剧下降,发生的氧气还原反应为:

O2+4H++4e‒=2H2O

综上,随着扫描功率的增加,激光熔覆TC4合金的自腐蚀电位Ecorr先增大后降低,腐蚀电流密度Jcorr先减小后增大。与其他涂层相比,当功率为1500W时,覆层的耐蚀性最好。

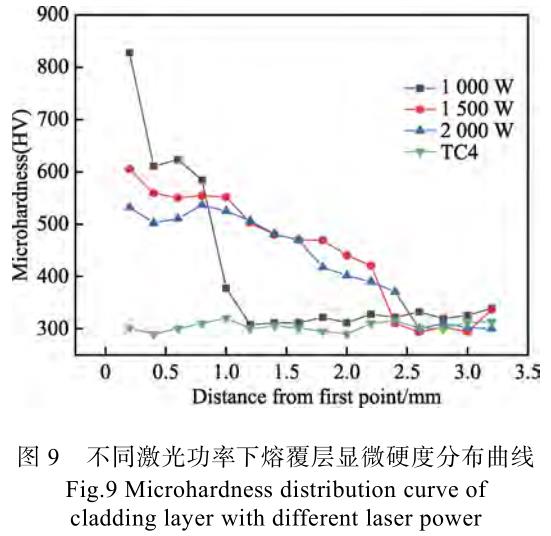

2.5显微硬度

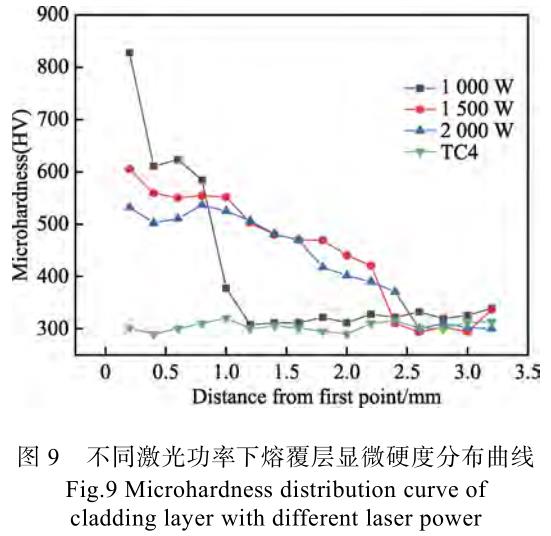

图9是不同涂层熔覆层到基体之间的硬度变化曲线。显微硬度分布存在3个区域:熔覆区、过渡区和基体区。由图9可知:基体硬度范围普遍在290~310HV之间,3组试样所对应的熔覆区硬度分别分布在828.2~584.2、600.5~554.7、536.8~502.7HV之间,整体硬度提高约2倍。熔覆区硬度较基体明显增强,主要是在新生成的TiC和TiB等增强相的作用下,硬度得到了很大提升。过渡区由于结合区附近合金元素扩散系数发生变化,两侧组织发生质变,导致结合区两侧硬度发生骤降。在激光功率为1000W时,显微硬度在距表面第一个标注点约0.2mm位置处,达到最大值840.5HV。此时组织呈现密而多的颗粒状相组织,主要是因为激光扫描功率较低,晶核来不及长大就很快凝固为细小致密的组织,而致密的组织会明显提升其硬度性能。随着功率的增大,组织依次表现为致密的颗粒状组织→致密的细针状组织→粗大的树枝状组织,越致密的组织对硬度的提升效果越好,这也是功率越低熔覆层硬度越高的原因之一。此外熔覆层中生成的TiC、TiB和金属间化合物Ti2N等涂层增强相也会有效增强硬度性能,随着功率的增大,增强相析出的数量和密度变少,降低了熔覆层的硬度性能[19]。试验表明:当激光扫描功率为1500W时,不同区域硬度变化稳定,熔覆层整体硬度较高,更加符合实际应用的选择。

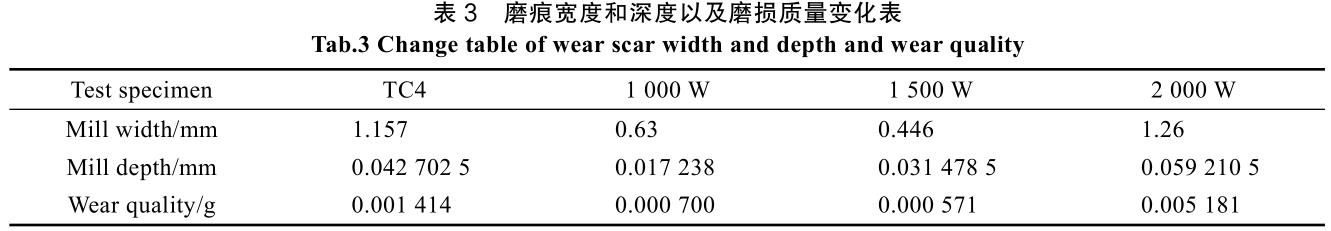

2.6耐磨性能分析

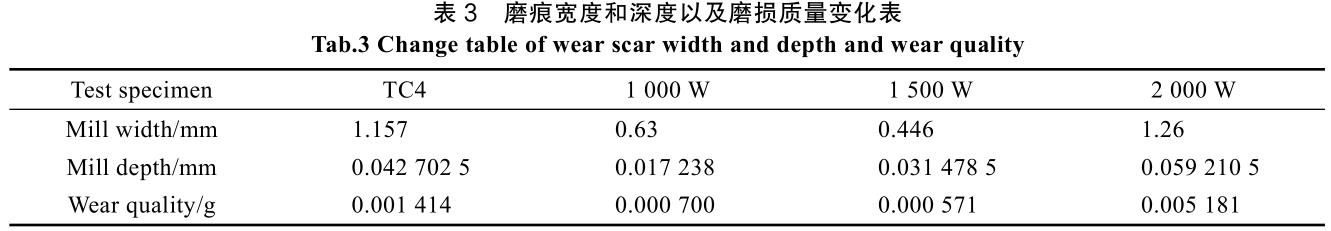

摩擦磨损是金属应用中的损失过程,也是材料的主要失效形式,摩擦磨损的研究对金属材料的实际应用具有重要意义。通过摩擦磨损试验研究涂层在不同激光功率下的耐磨性能,表3是试件不同功率熔覆下涂层和基体在载荷为50N、转速为100r/min加工参数下的磨痕宽度和深度以及磨损质量变化。

由表3可见,基体磨损质量为0.001414g,1000W和1500W2组试样的磨痕宽度和磨损质量变得越来越小,且磨痕深度都比TC4基体深度更浅[20],代表激光熔覆后涂层的耐磨能力均得到提高。相比于1000W的试样,1500W试样的磨损量最低,仅为0.000571g,磨损性能更佳,此时磨痕宽度更低,但磨痕深度反而更大。可能是其组织呈现细密的颗粒状特征,而致密的组织可以提高熔覆层抵抗外部粒子切削的能力和抵抗塑性变形的能力,横向切削抵抗能力增强纵向切削抵抗能力减弱。不仅如此,熔覆层中的TiC、TiB和Ti2N等硬质相也会阻止磨粒的切削与熔覆层的塑性变形,进一步提升耐磨性能。但功率加大到2000W时,磨损量反而最多,为0.005181g,可能是因为功率过大导致内部组织结构遭到破坏,耐磨性能大大降低。可见激光熔覆技术采用适当的功率参数能有效提高耐磨性能,但功率过高也会因熔覆层承受热量过高而损坏使耐磨性能降低。

3、结论

1)TC4复合涂层主要有颗粒胞状晶、树枝晶和针状马氏体等组织。随着扫描功率的增大,组织发生由细小颗粒胞状晶—细小树枝晶—粗大树枝晶的转变,且开展方向变得更有规律。同时随着功率参数的增加,Al/Ti元素的含量和峰值变低。激光功率的高低直接影响到组织的致密程度和尺寸,致密的组织会显著提升硬度性能。试验可见功率参数P=1500W时,熔覆质量最好。

2)电化学耐蚀性受功率参数的影响,随着功率的增加,自腐蚀电位先增大后减小,功率P=1500W时,具有最高的腐蚀电位,耐蚀性最佳。

3)TC4熔覆TC4粉末的复合涂层的抗磨性能得到增强,且随着功率的增加,熔覆层的抗磨性能增强。但功率参数达到2000W时,抗磨损能力反而降低。

实际应用中应考虑熔覆层不仅要保证其良好的成形质量,还要具有最佳的性能,因此在1000~2000W范围内,综合考虑激光熔覆最佳激光扫描功率参数为1500W。

参考文献:

[1]WANG Chao, LI Juan-juan, WANG Tao, et al. Micro-structure and Properties of Pure Titanium Coating onTi-6Al-4V Alloy by Laser Cladding[J]. Surface and

Coatings Technology, 2021, 416: 127137.

[2]CHERN A H, NANDWANA P, YUAN Tao, et al. AReview on the Fatigue Behavior of Ti-6Al-4V Fabricatedby Electron Beam Melting Additive Manufacturing[J].

International Journal of Fatigue, 2019, 119: 173-184.

[3]黄张洪, 曲恒磊, 邓超, 等. 航空用钛及钛合金的发展及应用[J]. 材料导报, 2011, 25(1): 102-107.

HUANG Zhang-hong, QU Heng-lei, DENG Chao, et al.Development and Application of Aerial Titanium and ItsAlloys[J]. Materials Review, 2011, 25(1): 102-107.

[4]ZHU Yang, LIU Xiu-bo, LIU Yi-fan, et al. Developmentand Characterization of Co-Cu/Ti3SiC2 Self-LubricatingWear Resistant Composite Coatings on Ti6Al4V Alloy byLaser Cladding[J]. Surface and Coatings Technology,2021, 424: 127664.

[5]ZHAO P, LI J, ZHANG Y, et a. Wear and High-Temperature Oxidation Resistances of AlNbTaZrx High-Entropy Alloys Coatings Fabricated on Ti6Al4V by Laser Cladding[J]. Journal of Alloys and Compounds, 2021,862: 158405.

[6]谭金花, 孙荣禄, 牛伟, 等. 激光扫描速度对 TC4 合金表面激光熔覆复合涂层组织及性能的影响[J]. 材料导报, 2020, 34(12): 12094-12100.

TAN Jin-hua, SUN Rong-lu, NIU Wei, et al. Effect ofLaser Scanning Speed on Microstructure and Propertiesof TC4 Alloy Surface Laser Cladding Composite Coa-ting[J]. Materials Reports, 2020, 34(12): 12094-12100.

[7]龚玉玲, 武美萍, 崔宸, 等. 激光功率对 TC4 合金表面Ni60A/CeO2 熔覆层组织及耐腐蚀性能的影响[J]. 金属热处理, 2021, 46(8): 236-240.

GONG Yu-ling, WU Mei-ping, CUI Chen, et al. Effect ofLaser Power on Microstructure and Corrosion Resistanceof Ni60A/CeO2 Clad Layer on TC4 Alloy[J]. Heat Treat-ment of Metals, 2021, 46(8): 236-240.

[8]邱莹, 张凤英, 胡腾腾, 等. 激光功率对 TC4 表面熔覆Ti40 阻燃钛合金组织及硬度的影响[J]. 中国激光,2019, 46(11): 167-175.

QIU Ying, ZHANG Feng-ying, HU Teng-teng, et al.Effect of Laser Power on Microstructure and Hardness ofTi40 Flame-Retardant Titanium Alloy Deposited by Laser Cladding on TC4 Surface[J]. Chinese Journal of Lasers,2019, 46(11): 167-175.

[9]CUI Jing, ZHAI Wei, LU Meng-ke, et al. ExperimentalStudy of the Microscopic Characteristics of Ti-BasedLaser Cladding Ti+7YSZ Composite Thermal Barrier Coatings[J]. Optik, 2020, 208: 164087.

[10]高阳, 佟百运, 梁勇. 激光熔敷 Ni 基合金涂层的结构与性能[J]. 材料研究学报, 2003, 17(1): 87-91.

GAO Yang, TONG Bai-yun, LIANG Yong. Investigationon Structure and Properties of Laser Remelting Ni-BaseAlloy Coatings[J]. Chinese Journal of Materials Research,2003, 17(1): 87-91.

[11]HOADLEY A A, RAPPAZ M. A Thermal Model of LaserCladding by Powder Injection[J]. Metallurgical Transac-tions B, 1992, 23(5): 631-642.

[12]崔静, 杨广峰, 庞铭, 等. TC4 激光覆层对表面 Ti/7YSZ复合热屏障涂层性能的实验研究[J]. 激光和红外线,2021, 51(8): 971-979.

CUI Jing, YANG Guang-feng, PANG Ming, et al. Exper-imental Study on the Characterics of Ti/7YSZ CompositeThermal Barrier Coating by TC4 Laser Cladding on Surface[J]. Laser and Infrared, 2021, 51(8): 971-979.

[13]王涛, 姚有才, 李阳, 等. 激光功率对 TC4 熔覆层组织与耐磨性能的影响[J]. 热加工工艺, 2017, 46(20):183-186.

WANG Tao, YAO You-cai, LI Yang, et al. Effects of LaserPower on Microstructure and Wear Resistance of TC4Cladding Layer[J]. Hot Working Technology, 2017,46(20): 183-186.

[14]张佳虹, 孙荣禄. 扫描速度对 Ti6Al4V 合金表面激光熔覆 Ni 基复合涂层组织及性能的影响[J]. 热加工工艺,2016, 45(2): 145-148, 151.

ZHANG Jia-hong, SUN Rong-lu. Effect of Scanning Speedon Microstructure and Performance of Ti-6Al-4V AlloySurface by Laser Cladding Ni-Based Composite Coating[J].Hot Working Technology, 2016, 45(2): 145- 148, 151.

[15]张肖遥, 彭军. 稀土对钛合金钢的析出与组织性能的影响[J]. 中国稀土学报, 2020, 38(1): 1-10.

ZHANG Xiao-yao, PENG Jun. Effect of Rare Earth onPrecipitation and Microstructure and Properties of Tita-nium Alloy Steel[J]. Journal of the Chinese Society of Rare Earths, 2020, 38(1): 1-10.

[16]李利叶, 孙荣禄. 激光功率对熔覆 Ni 基复合涂层组织性能的影响[J]. 热加工工艺, 2016, 45(10): 182-186.

LI Li-ye, SUN Rong-lu. Influence of Laser Power onMicrostructure and Performance of Nickel-Based Com-posite Coating[J]. Hot Working Technology, 2016, 45(10):182-186.

[17]CAO C N. Principles of Electrochemistry of Corrosion[M]. Beijing: Chemical Industry Press, 2008.

[18]FENG Xiao-tian, LEI Jian-bo, GU Hong, et al. Effect ofScanning Speeds on Electrochemical Corrosion Resis-tance of Laser Cladding TC4 Alloy[J]. Chinese Physics B,2019, 28(2): 026802.

[19]侯晓云, 郑成洲, 庄怀风, 等. 激光功率对 TC4 表面钛基激光熔覆层微观组织及性能的影响[J]. 热加工工艺,2018, 47(4): 155-158, 163.

HOU Xiao-yun, ZHENG Cheng-zhou, ZHUANG Huai-feng, et al. Effects of Laser Power on Microstructure andProperties of Ti Based Laser Cladding Layer on TC4 Surface[J]. Hot Working Technology, 2018, 47(4): 155-158, 163.

[20]ZHAO Zhuang, CHEN Jing, GUO Shuai, et al. Influenceof α/β Interface Phase on the Tensile Properties of LaserCladding Deposited Ti–6Al–4V Titanium Alloy[J].Journal of Materials Science & Technology, 2017, 33(7):675-681.

相关链接