因为钛材具有优良的耐腐蚀性,故被广泛运用于石化、氯碱、冶金、电镀及航空航天等领域中。由于钛是稀有金属,使用钛材制作设备的成本较高,但也具备使用寿命长、化学性能稳定、重量轻、结构紧凑和维护方便等优点。在钛设备加工中,用钛管制成盘管式换热器已经成为主流措施。

换热器最重要的性能指标就是换热面积,为了增大换热面积,提高换热效率,通常使用盘管方式来制作。由于钛管单价高,因此在制作过程中不仅要化繁为简,降低制作难度,

保证各项尺寸与形位公差符合图纸要求,而且要严格控制管材废品率,提高利用率,取得良好的经济性。

1、矩形钛盘管零件图研读与解析

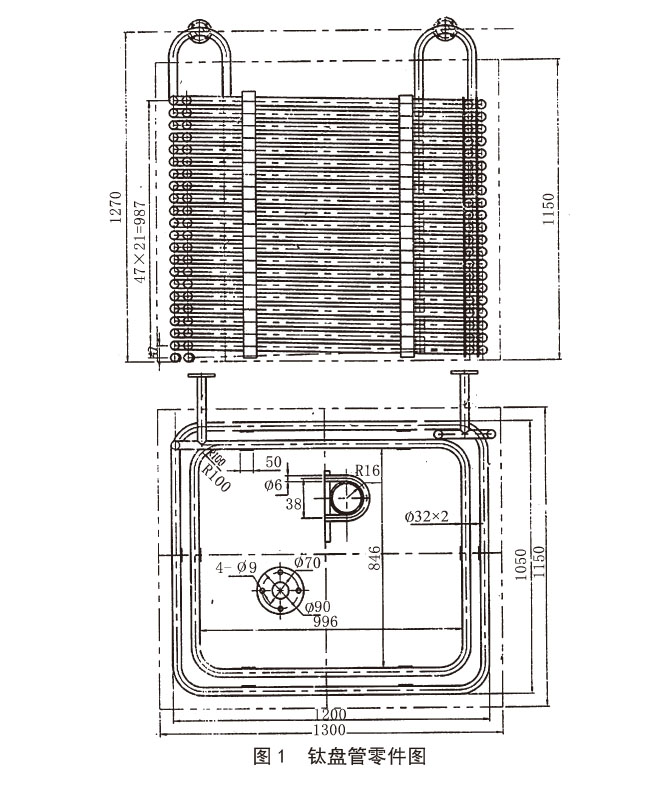

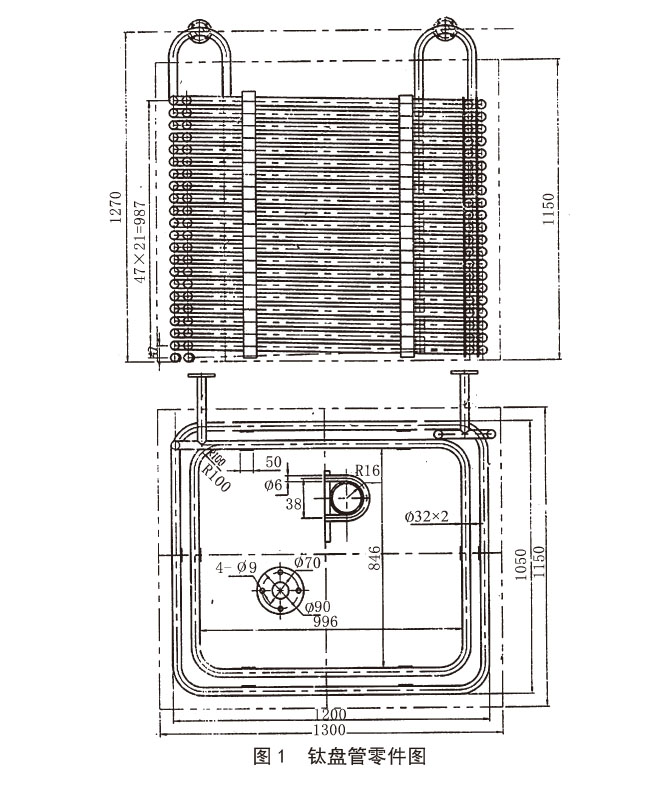

钛盘管零件如图1 所示。

本套钛盘管使用管指定为宝钛股份生产的φ32mm×2钛管,牌号为TA2,钛管各项指标均符合相关规范要求。仔细分析图纸,该套加热钛盘管实质为内、外两付矩形钛盘管并联而成额。图中左上钛法兰三通分别连接内外两付盘管的上接口;图右上钛法兰三通分别连接内外两付盘管的下接口;内、外盘管合拼对接时,应以内盘管上下管口位置为基准,确定外盘管上下接口上弯位置,并取与大付盘管外部管壁平行,从而保证钛法兰副间以及钛法兰与管壁之间的平行度。内外盘管圈数都为213/4 圈,每圈升程δ 为3mm 钛支撑板,与双头U 形螺栓双螺母紧固连接,且所有尺寸未注公差。

由图1 可知,外盘管最大外壁与电解槽壁间隙如下:

长度方向单边=(1300 - 1200 - 32)/2 = 34mm;宽度方向单边=(1150 - 1050)÷2 = 50mm,其中包含支撑钛板δ = 3mm,M6 U 形双头螺栓紧固双螺母厚度以及外

露2 ~ 3 扣螺牙长度。如果外壁尺寸太大,会造成放不进电解槽的问题,所以必须严控外盘管最大外壁尺寸,使其尺寸≤ 1200 mm×1050 mm;内盘管内壁尺寸为电镀工件

有效工作区,所以也是重要控制尺寸,即内盘管最小尺寸≥ 996mm×846 mm;内、外盘管均通过4×R100×90°,实现4 个角的圆弧过渡连接。φ32 钛管壁厚为2mm,厚度

中等;过渡弯头圆弧中心半径为R100mm,弯曲半径不是很小,可以靠模冷弯工艺加工,但必须经过钛管冷弯实验评定,以确保弯曲处外观圆滑,无明显褶皱或变形;弯曲

幅度用圆弧样片检验,上直角检验平台,检验直角是否垂直,从而保证内外矩形盘管的长宽尺寸符合零件要求。

另外,每圈钛盘管中心距为47mm,扣除管径32mm,即得到每圈升程为47-32=15mm。每付盘管都有6 条,分别按照50mm×1100mm×δ3mm 规格选取钛支撑条配钻φ7mm 孔,与M6 的U 形双头螺栓配合紧固定型。升程尺寸为15mm,由6 根钛支撑条来保证划线分配高度。整体拼接时应先要保证液面高度,然后拼接半圆连接三通,确保固定钛法兰中心距到盘管底面高度尺寸为1270mm。

2、加工工艺编排

第一,加工钛法兰2 片。

下料割钛法兰毛坯,外圆和内径各留车削余量5mm; 以外圆定位车削内孔D 为φ33mm;以内孔定位车削外圆d 为φ90mm;划线、打样冲眼及钻孔为φ9mm。

第二,加工M6 双头钛螺栓。

下料钛棒料φ6mm 长度L 为95mm,切130 根;两端头加工M6 螺纹,加工长度L为15mm;以φ32mm 圆管为内模,加工成形U 形螺栓,要求两脚中心距为38mm,外观对中,端脚齐平。

第三,外协采购M6 钛螺母,厚度m为5mm,数量为130×4=520 粒。

第四,加工钛支撑板。

下料钛板厚度δ为3mm,剪板尺寸为50mm×1050mm,数量为6×2 付=12 条;由于每圈升程15mm 已固定,即tanα 已知,算出6 根支撑板所在位置与一圈原点行程距离,即可得到每根端头偏移量,以确定每条支撑板最底圈的钛管中心位置;找到该点后,以其为基点,划线确定U 形螺栓孔位置,严格保证钛管中心距以及u 型螺栓两脚中心间距;打样冲眼钻孔为φ7mm。

第五,φ32mm×2 钛管冷弯工艺评定。

参考资料钛盘管加热器冷加工成型时,弯曲中径Y 与展开中径X 成正比关系为Y=KX,其中K ≈ 0.83 ~ 0.93,取K 值为0.91,算出弯曲中径为Y=0.91×232=211.12 mm;模具外径为(Y-32)=(211.12-32)=179.12 ≈ 179mm;用划针在钛管管壁上划长度间距500mm 的2 条线,作为90°冷弯后轴向方向

位移测量点;将前端划线处与d=179mm 的模具外沿相切点对齐定位,然后锁紧,待开动盘管机弯管到达角度90°后限位自动断电;卸下弯管,观察弯头表面是否有起皱或扁

管现象;将弯头放于直角测量平台,弯头一边外壁靠平基准边,另一边外壁与另一条基准边自然贴合;用圆弧样片内切弯头内壁进行透光性检验;将弯头放于直角测量平台,

弯头两侧外壁贴紧基准边,此时用直尺测量先前划线处与另一条平行基准边的距离L 为433.5mm。有了上述这些关键数值,就可以计算并连续进行弯管加工了。

第六,焊接φ32mm×2 直管。

内盘管绕制周长约为42m;外盘管绕制周长为(1.2- 0.032+1.05-0.032)×22圈≈ 48m;宝钛股份φ32mm×2 钛管标准长度为6m/ 根,故内、外盘管应先直管对焊分别为6 或7 根,每2 根对焊接成12 米长的直管;剪取φ3mm 的钛焊丝,用硝酸或氢氟酸溶液进行酸洗,除净焊丝表面氧化膜;按焊接工艺规范,用丙酮或酒精清洗焊接接口以及两根管头50mm 焊接热敏区;钛管上焊接平台,用V 型槽外圆定位直管对焊,焊缝不高于2mm,焊后用着色渗透方法检验焊缝。

第七, 用地模法焊接制作内盘管定型专用支架。

在平整钢板上划出矩形, 尺寸为994mm×844mm; 用L30mm×30mm×3mm 的角钢,切割6 段1100mm 长的分段,角铁背部与矩形轮廓线相切,角铁焊于矩形内部;焊

接位置与钛支撑板距离5mm 相邻,用角钢背边相切于矩形轮廓线内焊接一个矩形体,即控制内盘管内壁最小尺寸996mm×846mm。

第八,绕制内矩形盘管。

量距管端头500mm 处划线,将划线处与模具外沿相切点对齐定位,然后锁紧,开动盘管机弯第1 个90°弯头;卸下弯头,将弯头放于直角测量平台,弯头一边外壁靠平基准边,另一边找到1094.5mm处并划线,将划线处与模具外沿相切点对齐定位,然后锁紧,开动盘管机弯第2 个90°弯头,弯好后复核内盘管长度中心距;将弯头放于直角测量平台,弯头一边外壁靠平基准边,另一边找到944.5mm 处并划线,将划线处与模具外沿相切点对齐定位,然后锁紧,开动盘管机弯第3 个90°弯头;弯好后复核内盘管宽度中心距,保证在878mm±2 范围内即可;当12m 直管加工完成时,将内盘管套在内盘管专用支架外,收紧已弯好的圆弧一端,V 型块配合测出其到外壁长度L,在新的12m 长管开始弯管时,扣除这长度即可继续进行加工;依次重复以上操作,完成内盘管水平方向所有90°弯头制作。

第九,绑扎并定型内盘管。

将绕制好的内盘管套在专用支架外:用V 型块定位,清洗拼焊12m 弯管段;由下至上逐层理顺钛管位置,升程15 由15mm 厚的木条控制;前后左右四个方向均匀下尺寸,然后用铁线捆绑扎紧于立焊角铁上;当内盘管所有水平弯头固定好,上钛支撑架,与U 形螺栓锁紧定型,双螺母副对顶防松;拆除内盘管专用支架,吊出内盘管放于平台上,上下接口分别单配2 个90°上弯弯头。

第十,绕制外矩形盘管。

量距管端头300mm 处划线,将划线处与模具外沿相切点对齐定位,然后锁紧,开动盘管机弯第1 个90°弯头;将弯头放于直角测量平台,弯头一边外壁靠平基准边,另一边找到1234.5mm 处并划线,将划线处与模具外沿相切点对齐定位,然后锁紧,开动盘管机弯第2 个90°弯头,弯好后复核内盘管长度中心距在1168mm±3 范围内即可;将弯头放于直角测量平台,弯头一边外壁靠平基准边,另一边找到1084.5mm 处并划线,将划线处与模具外沿相切点对齐定位,然后锁紧,开动盘管机弯第3 个90°弯头,弯好后复核内盘管宽度中心距在1018mm±3 范围即可;当12m 直管加工完成时,将内盘管套在内盘管专用支架外,收紧已弯好的圆弧一端,V型块配合测出其已有到外壁长度L,在新的12m 长管开始绕弯时,扣除这长度L 即可继续进行加工;依次重复以上操作,完成外盘管水平方向所有90°弯头制作。

第十一,用地模法焊接制作外盘管定型专用支架。

在平整钢板上划出矩形,尺寸为1203mm×1053mm;用L30mm×30mm×3mm 的角钢,切割成6 段1100mm 长的分段,角铁背部与矩形轮廓线相切,角铁焊于矩形外部,

焊接位置与钛支撑板距离5mm 相邻,用角钢背边相切于矩形轮廓线外焊接一个矩形体,即控制外盘管外壁最大尺寸为1200mm×1050mm。

第十二,绑扎并定型外盘管。将绕制好的外盘管套入专用支架内:用V 型块定位,清洗拼焊12m 弯管段;由下至上逐层理顺钛管位置;前后左右四个方向均匀下尺寸,然后用铁锨捆绑扎紧于立焊角铁上;当内盘管所有水平弯头固定好,上钛支撑架,与U 形螺栓锁紧定型,双螺母防松;拆除外盘管专用支架,吊出外盘管放于平台上;将内盘管装入外盘管内部,并调整四个方向间距均匀;分别以内盘管两个出口为基准,确定外盘管上下接口上弯位置,保证其与内盘管出口中心面同外盘管外壁面平行;截取外盘管2个接口与管底高度尺寸1150mm。

第十三,加工钛法兰三通。

分别量取内、外盘管上接口水平面中心距L1,内外盘管下接口水平面中心距L2,并分别以这两尺寸进行半圆弯管制作;弯好后将弯头放于直角测量平台,弯头顶端顶紧横向基准边,外壁靠紧纵向平基准边,用直尺在纵向平基准边上量出136mm 处并划线,按划线处用割管刀割断;如上重复步骤3 次,即得三通接头圆弧部分;找出半圆中心点,打样冲眼,上钻床,钻φ33mm 孔;两段钛法兰与直管焊接,两个半圆管分别与内外盘管上下接口对焊,将焊接钛法兰的两根直管插入φ33mm孔中,并用设垂直立面的方法定位两法兰的平面度,满足钛盘管加工精度要求;将加工完的钛盘管放入水池内通入10kg/cm2 压缩空气,保压2h 后若无泄露即为合格。

3、结语

通过分析得知,采用直管对焊,既保证了焊缝质量,又减少了现场焊接劳动强度与焊接风险。通过详细计算,弯管一次性成型,没有废钛管被割除,提升了经济效益。按照本文所设计的方案,合理安排加工工艺,化繁为简,3天完成5 套该钛矩形盘管加工任务,获得了用户的一致好评。由此可见,选择正确的工艺,不仅在制作过程中能化繁为简,降低制作难度,又能严格控制管材废品率,提高利用率,达到良好的经济性。

参考文献

[1] 刘永中. 钛盘管换热器制作模具尺寸确定[J]. 压力容器,2008,(12);53-55.

相关链接