钛合金具有密度低、 强度高、 屈强比大、 耐高温以及耐腐蚀等优点, 广泛应用于航空航天、 生物医学和石油化工等重要领域。 尤其是在航空航天领域, 钛合金自 20 世纪 50 年代首次在飞机机身上应用以来, 钛合金零件数量越来越多, 结构也愈来愈复杂, 钛合金用量已成为衡量飞机选材先进程度和航空工业发展水平的重要指标。 然而, 与传统金属材料相比较, 由于钛合金自身的伸长率低、 变形抗力大, 室温下钛合金板材的塑性变形能力较差, 成形过程中容易发生过度减薄以及破裂等问题, 很难成形出复杂形状的钣金零件 [1-4] 。

为了提高钛合金的塑性变形能力, 一般多采用一定温度条件下的热成形方法, 并借助材料的高温软化效应, 降低变形抗力、 提高塑性变形能力。 现有资料显示, 在航空制造领域中 80%以上的钛合金钣金零件是采用热成形制造的, 但高温加热、 高温模具、 高温过程质量控制等也较大幅度地增加了零件的制造难度和生产成本。 然而, 对于材料塑性变形能力的提高, 除了采用加热方式外, 还可以通过改变板材受力状态、 优化加载路径等方式, 同时也可以选择新的成形工艺等方法 [5-8] 。

粘性介质压力成形是近年来发展起来的一种软模成形工艺, 选用半固态、 可流动及具有一定速率敏感性的高粘度聚合物作为成形用凸模 (或凹模)。现有研究结果表明, 复杂形状薄壁零件粘性介质压力成形过程中, 多采用刚性模具作为凹模、 粘性介质作为凸模, 在正向粘性介质压力条件下进行成形。如高铁军等 [9] 对复杂形状 TA2 钛合金半管件粘性介质压力成形进行了分析, 并成形出满足条件的零件;汪凯旋等 [10] 对底部中空方盒形件粘性介质压力成形进行了有限元分析, 得到了坯料预制孔形状和尺寸对其流动及变形方式的影响规律。 而关于粘性介质作为凹模方面的研究较少, 对于形状复杂的锥形、半球形、 抛物线形等深腔类钣金件, 采用反向压力的成形质量及效果一般要优于正向压力 [11-15] 。 因此, 本文对不同反向粘性介质压力条件下的钛合金板材胀形性能进行了系统研究。

1、实验方案及材料

1.1 实验原理及装置

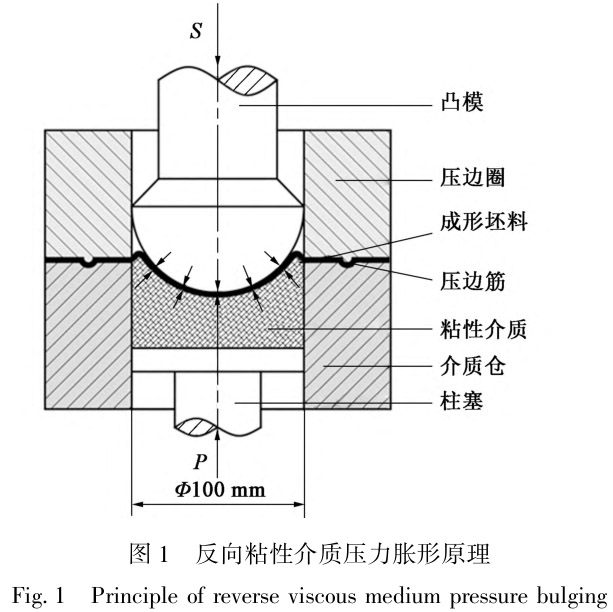

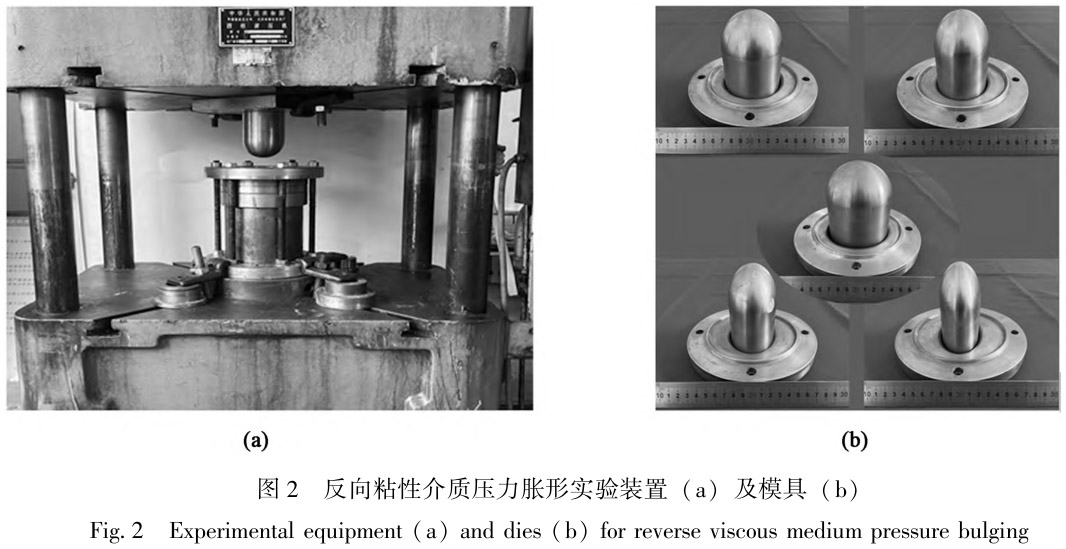

图 1 为反向粘性介质压力胀形原理, 成形过程中成形坯料置于粘性介质与凸模之间, 通过压边圈与介质仓之间的压边筋压紧, 限制法兰区材料流动,通过控制凸模向下运动及反向粘性介质压力之间的耦合作用和变形路径, 提高板材的胀形性能。 图 1中, P 为柱塞压力, S 为凸模下行距离。

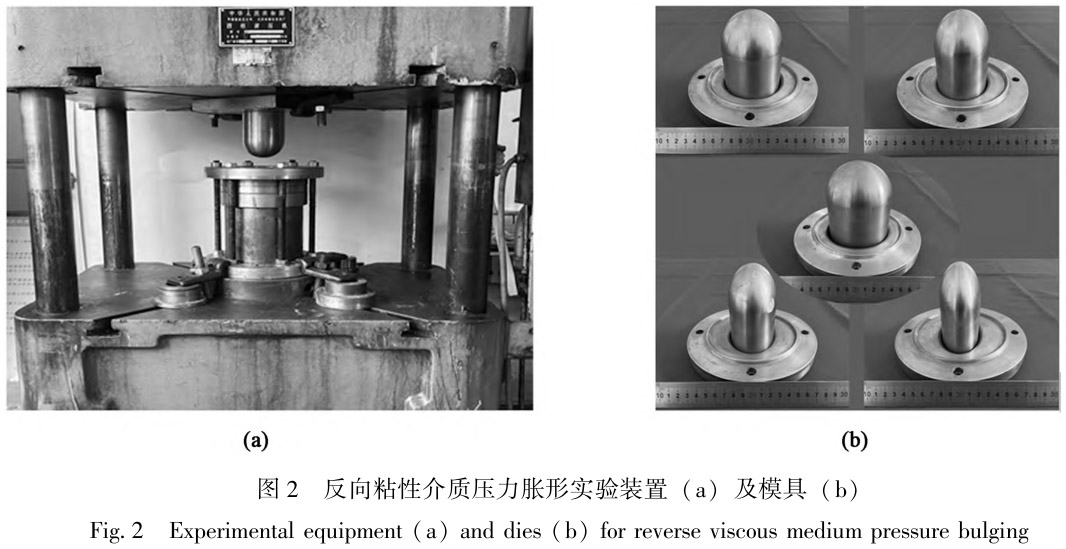

图 2 为钛合金板材反向粘性介质压力胀形装置及模具, 主要由胀形模具与液压控制系统两大部分组成。 胀形模具由胀形凸模、 压边圈及凹模等组成, 考虑到零件复杂程度与胀形性能的关系,胀形过程选取凸模椭圆度 η 分别为 1.0、 0.9、0.8、 0.7 和 0.6, 凸模长轴固定不变, 为 100mm。

反向粘性介质压力大小通过调整液压回路节流阀进行控制。

1.2 实验材料及力学性能

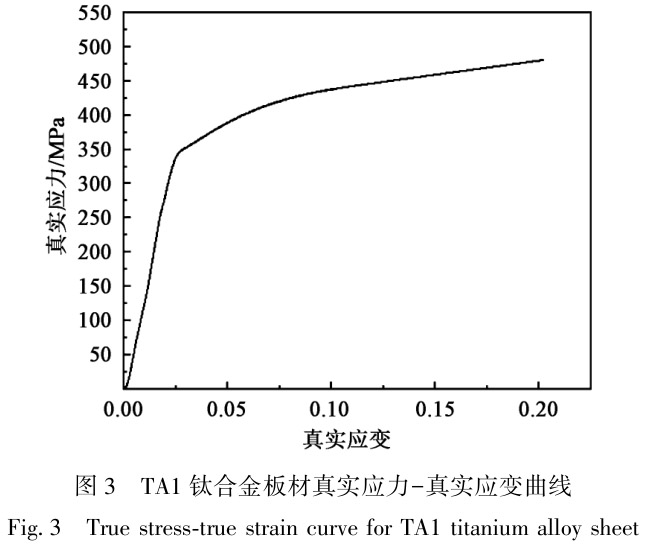

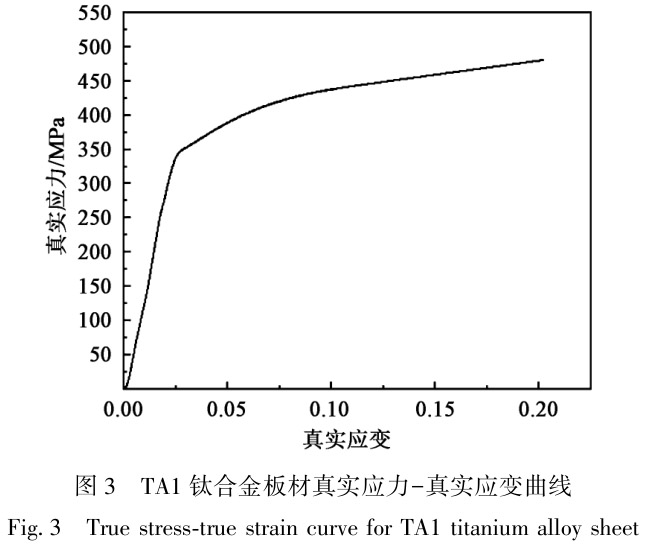

实验用钛合金牌号为 TA1, 该材料钛的含量较高, 成形性能较为优异, 主要用于非承力结构件,如飞机的内蒙皮、 发动机波纹板等。 实验用 TA1 钛合金板材的厚度为 0.5mm, 通过单向拉伸实验得到的真实应力-真实应变曲线如图 3 所示, 材料的屈服强度为 350MPa、 极限强度为 500MPa、 伸长率为20%。 同时, 为了便于胀形试件的应变分析, 胀形前采用光纤激光标刻机在坯料表面印制直径为Φ2.5mm的圆形网格。

2、有限元分析模型

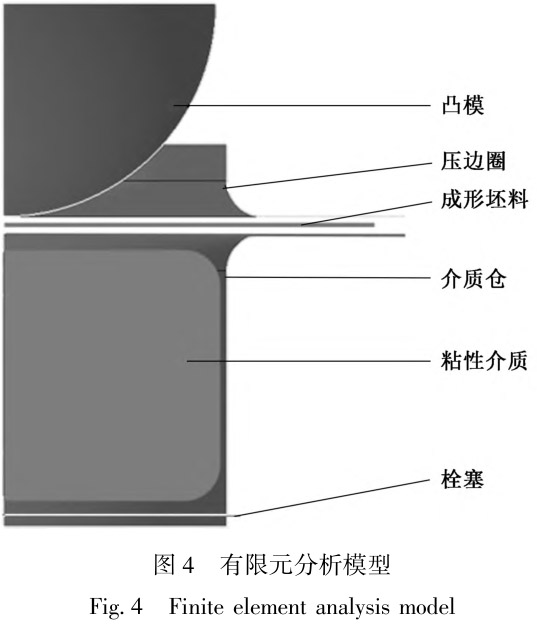

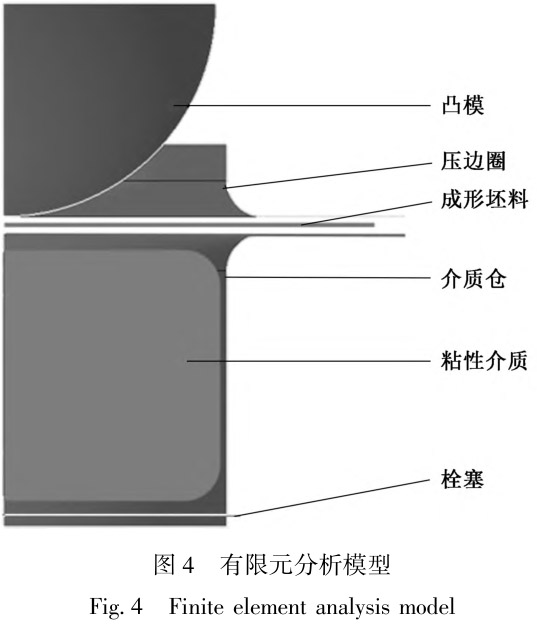

采用有限元软件 Ansys/ Ls-Dyna 对钛合金板材反向粘性介质压力胀形过程进行仿真分析。 建模过程中考虑到胀形零件及模具结构的对称性, 在不影响计算精度和质量的情况下, 为减少运算时间、 提升运算效率, 采用 1/4 模型辅以约束条件进行过程仿真。 所建立的有限元分析模型如图 4 所示, 其中粘性介质采用 SOLID164 实体单元, 凸模、 压边圈等采用 SHELL163 壳单元, 为保证计算精度, 所划分的网格尺寸均为 1.0mm。 同时分析过程中, 对柱塞分别施加 0、 2、 4、 6 和 8MPa 的 5 种反向粘性介质压力。

3、有限元分析结果

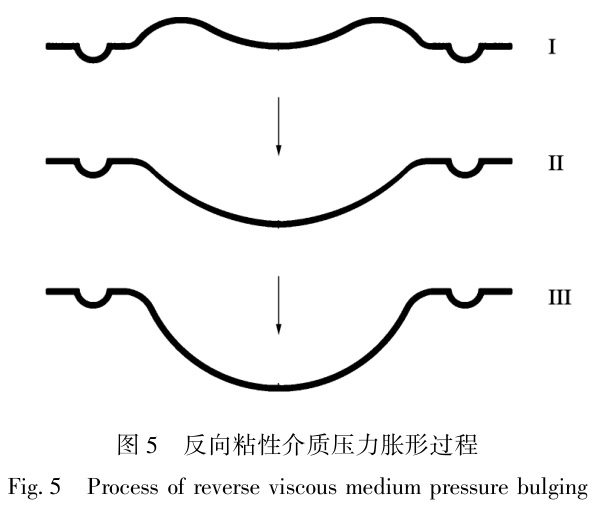

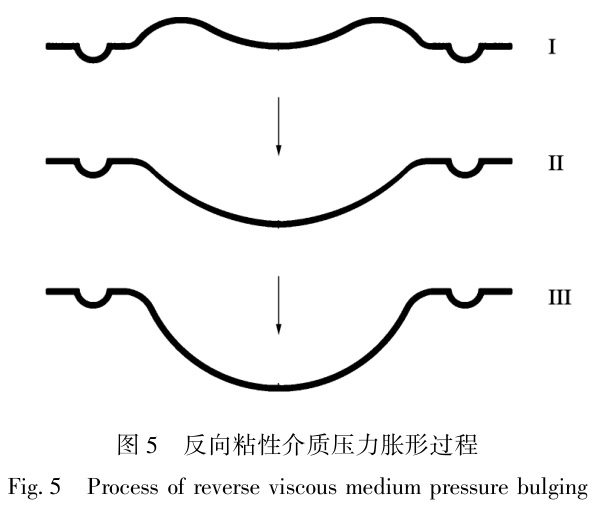

图 5 为反向粘性介质压力胀形过程, 主要包括3 个阶段: 阶段Ⅰ, 胀形凸模与板材接触并保持不动, 之后通过柱塞向上加载粘性介质使其达到指定压力, 此时胀形试件形状与传统刚性凸模胀形不同,表现出一定的预反胀形效果; 阶段Ⅱ, 在指定反向粘性介质压力作用下凸模向下移动实现胀形, 直至预反胀形形状消失; 阶段Ⅲ, 凸模继续向下移动进行完全胀形, 直至试件破裂。

3.1 椭圆度 η=1.0 凸模反向粘性介质压力胀形

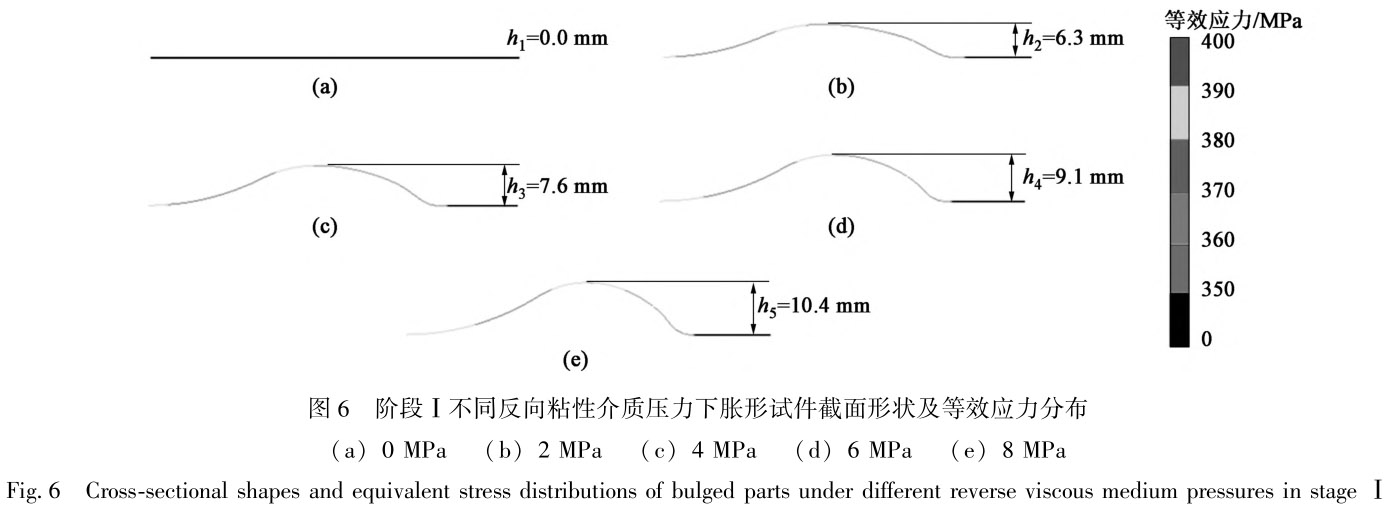

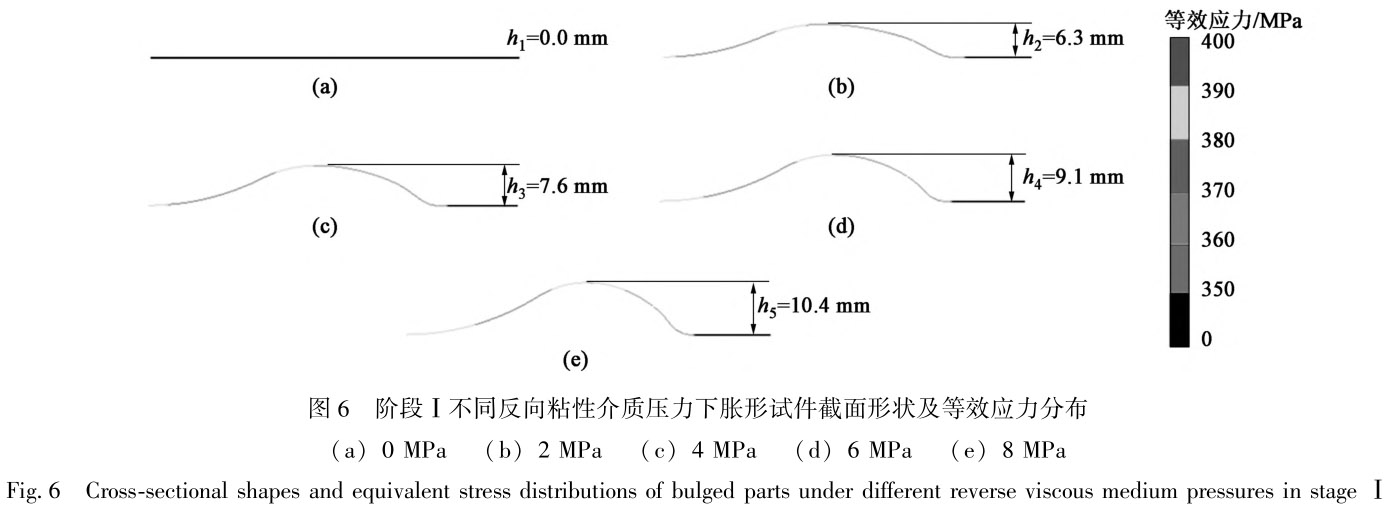

图 6 为阶段Ⅰ椭圆度 η=1.0 时、 不同反向粘性介质压力下胀形试件的截面及等效应力分布情况,其中, h 1 ~h 5 为不同反向粘性介质压力下试件预反胀形高度。 此时, 坯料在反向粘性介质压力作用下,变形主要集中在凸模中心与压边圈凹模口之间, 并形成了一定的预反胀形效果。 不同反向粘性介质压力条件下预反胀形试件高度分别为 0.0、 6.3、 7.6、9.1 和 10.4mm, 随着反向粘性介质压力的增大而增大; 预反胀形试件的最大等效应力分别为 0.0、369.9、 381.8、 391.2 和 398.3MPa, 随着反向粘性介质压力的增大而增大, 最大等效应力主要位于胀形凸模中心与预反胀形最高处之间的过渡区域。 这是由于板材受到凸模与粘性介质的摩擦力以及预反胀形等因素的影响, 从而使最大等效应力由胀形试件中心向外侧偏移。

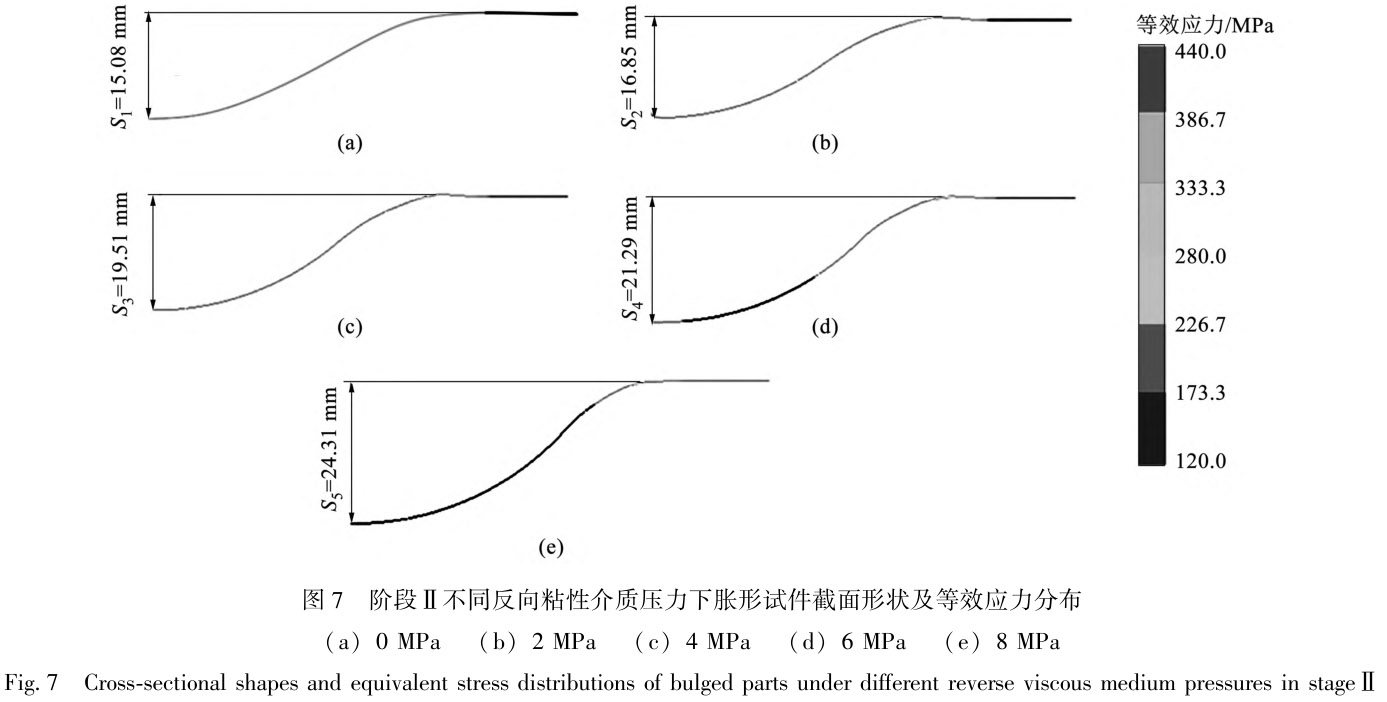

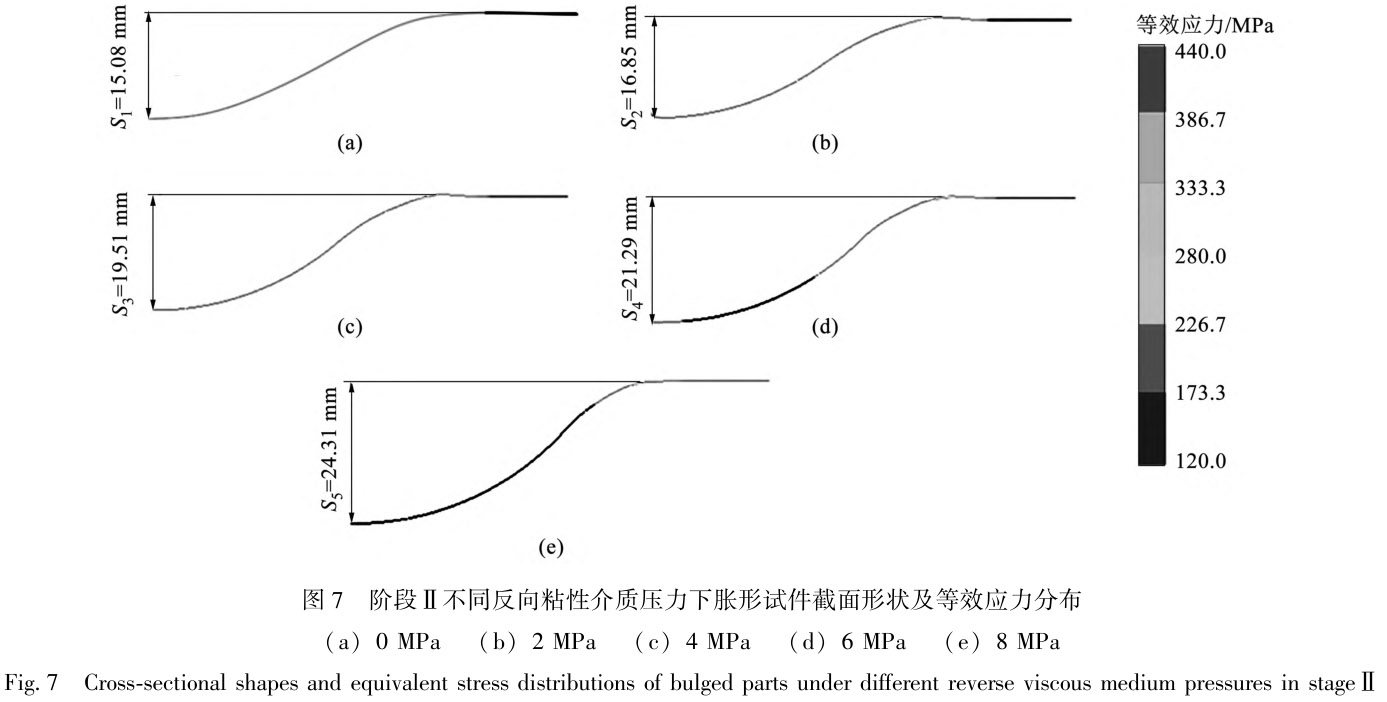

图 7 为阶段Ⅱ椭圆度 η=1.0 时预反胀形效果消除时的胀形试件截面形状及等效应力分布情况。 当板材完全消除预反胀形后, 反向粘性介质压力为 0、2、 4、 6 和 8MPa 对应的凸模移动距离 S 1 ~S 5 分别为 15.08、 16.85、 19.51、 21.29 和 24.31mm, 对应的等效应力分别为 365.8、 373.7、 386.4、 406.0和 429.3MPa。 反向粘性介质压力越大, 消除预反胀形所需要的凸模移动距离越大, 对应的等效应力也越大。

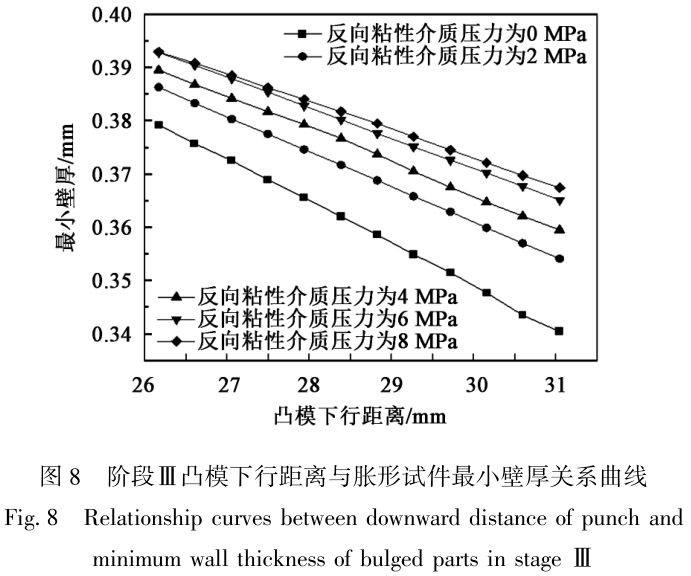

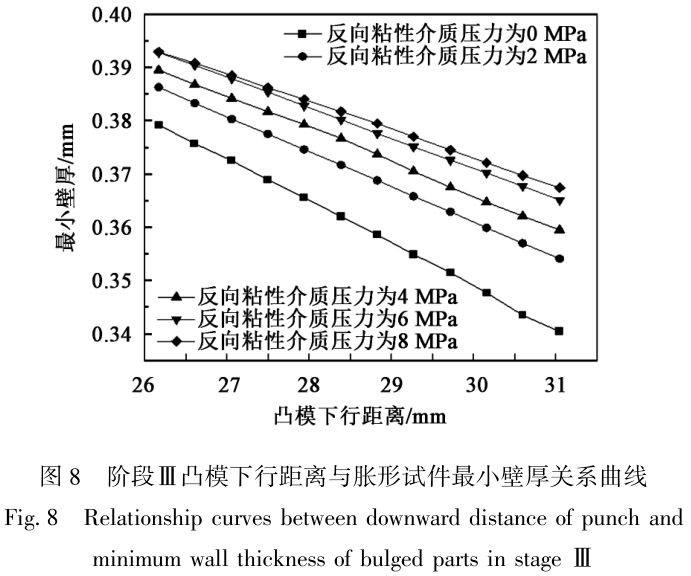

图 8 为阶段Ⅲ椭圆度 η=1.0 时不同反向粘性介质压力条件下凸模下行距离与胀形试件最小壁厚分布关系曲线, 相比刚模胀形, 施加反向粘性介质压力能够减缓胀形试件壁厚的减薄, 且随着反向粘性介质压力的增大, 减缓效果有一定的提升。

3.2 不同椭圆度凸模反向粘性介质压力胀形

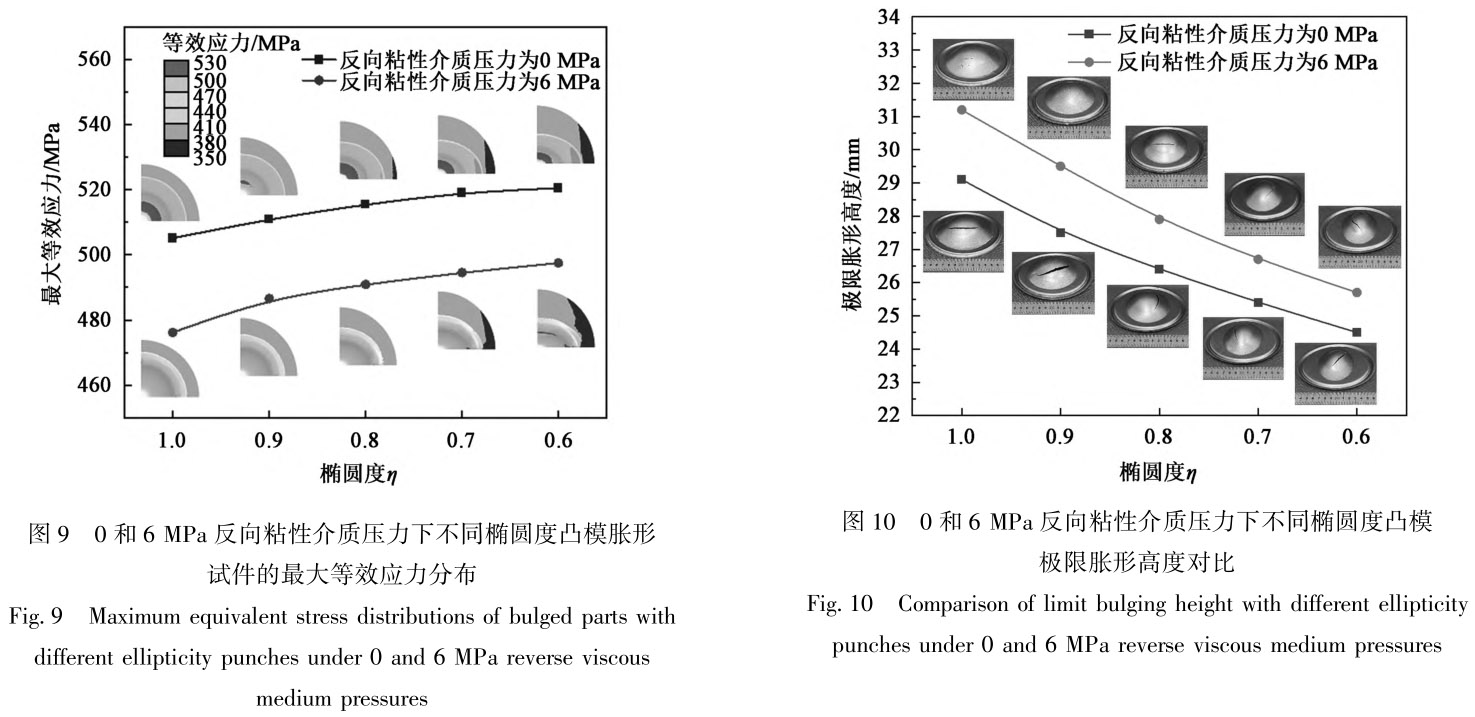

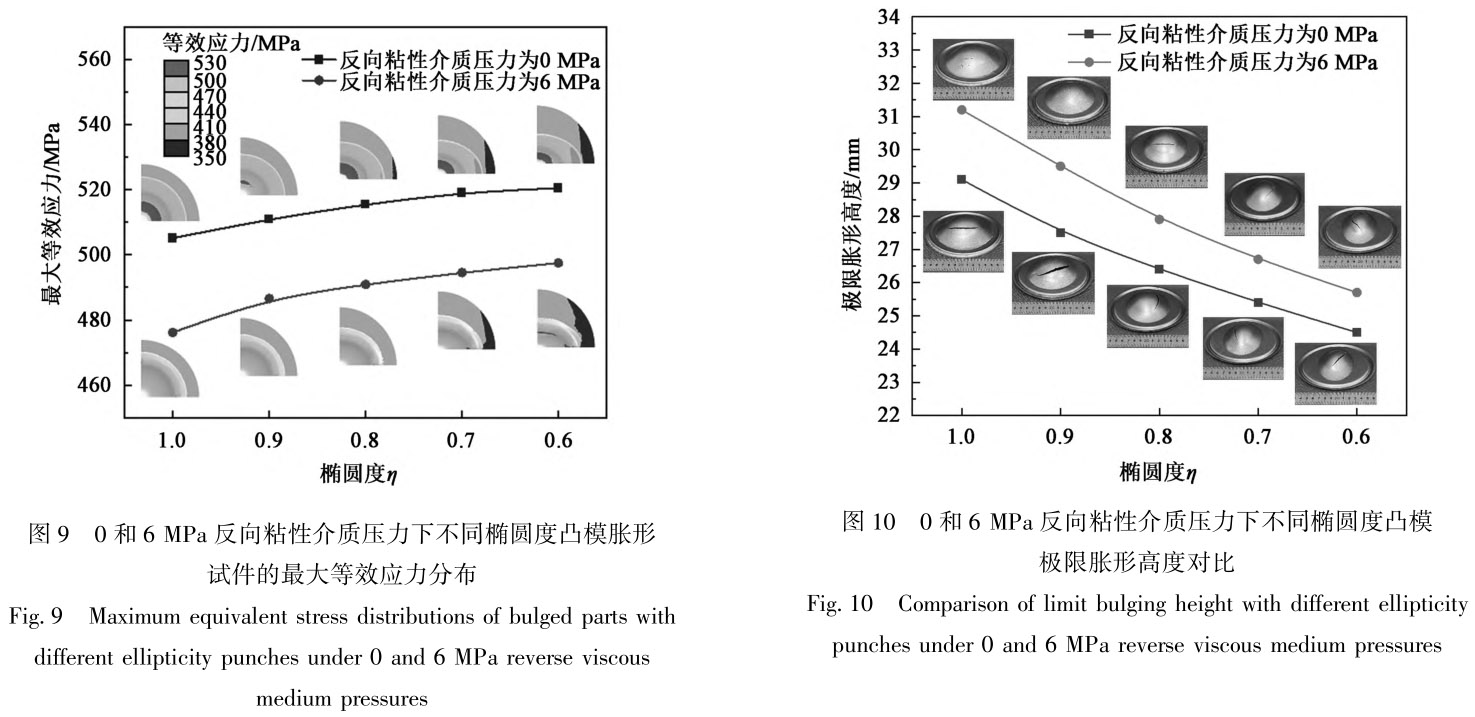

假设胀形破裂试件的最小壁厚为 0.365mm, 那么凸模椭圆度 η 为 1.0、 0.9、 0.8、 0.7 和 0.6 时,无反向粘性介质压力条件下对应的板材胀形高度分别为 28.0、 26.6、 25.2、 23.5 和 21.7mm, 随着凸模椭圆度的降低, 相同最小壁厚条件下的胀形高度不断下降。 因此, 成形零件的复杂程度对板材胀形性能具有极大的影响。

图 9 为上述不同椭圆度胀形高度条件下施加6MPa 的反向粘性介质压力与无反向粘性介质压力(0MPa) 胀形试件的最大等效应力对比。 反向粘性介质压力为 0MPa, 椭圆度 η 分别为 1.0、 0.9、0.8、 0.7 和 0.6 时, 对应的最大等效应力分别为505.1、 511.0、 515.5、 519.1 和 520.5MPa。 反向粘性介质压力为 6MPa 时, 对应的最大等效应力分别为 476.2、 486.6、 490.9、 494.6 和 497.5MPa,随着椭圆度 η 的减小, 板材所受最大等效应力不断提高, 成形难度增大。 但与无反向粘性介质压力相比, 6MPa 的反向粘性介质压力下, 板材的最大等效应力均有所降低。 这说明反向粘性介质压力的存在可以有效降低成形零件的应力集中, 抑制成形过程中板材的破裂。

4、实验验证及结果分析

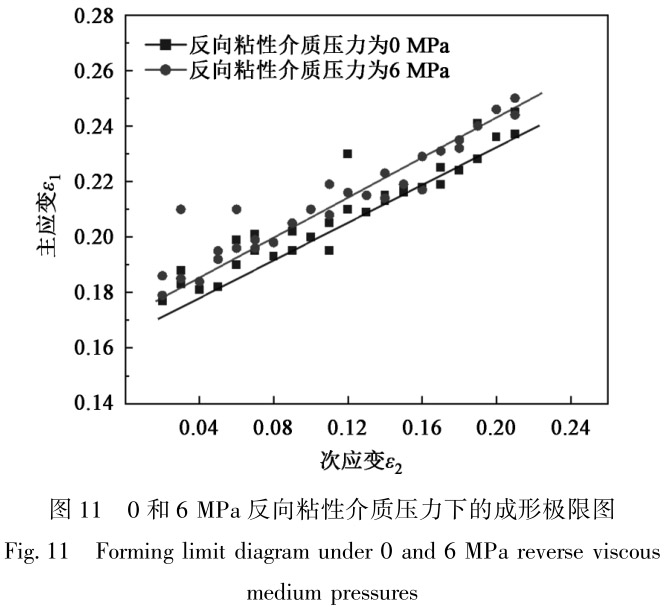

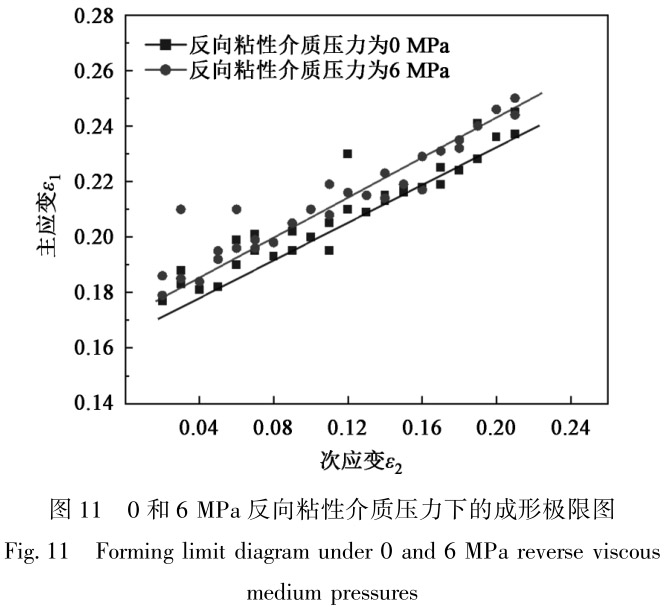

在 0 和 6MPa 反向粘性介质压力下, 进行不同椭圆度凸模胀形并得到成形试件的极限胀形高度对比如图 10 所示。 当椭圆度 η 分别为 1.0、 0.9、0.8、 0.7 和 0.6 时, 在无反向粘性介质压力条件下的极限胀形高度分别为 29.1、 27.5、 26.4、 25.4 和24.5mm; 施加 6MPa 的反向粘性介质压力后, 对应的极限胀形高度分别为 31.2、 29.5、 27.9、 26.7 和25.7mm。 对比可知, 施加 6MPa 的反向粘性介质压力后, TA1钛合金板材不同椭圆度凸模极限胀形高度 分 别 提 高 了 7.5%、 7.3%、 5.7%、 5.1% 和4.9%, 随着椭圆度 η 的减小, 成形难度的增大, 提高幅度有所减小。

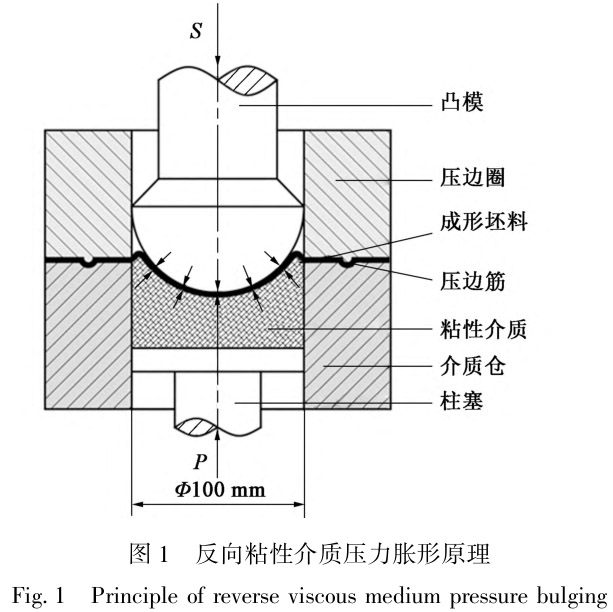

图 11 为通过应变网格法测量得到的不同反向粘性介质压力下的成形极限曲线, 对比无反向粘性介质压力胀形 (0MPa), 施加 6MPa 反向粘性介质压力后的成形极限略有提升, 但幅度小于极限胀形高度的提升幅度。 对比图 10 和图 11 可知, 反向粘性介质压力胀形过程除了应力状态外, 变形路径的改变对提高极限胀形高度的影响最大。

5、结论

(1) 钛合金板材胀形过程中, 通过对钛合金施加一定大小的反向粘性介质压力, 改变板材的变形路径和变形规律, 使板材的变形更加均匀, 从而有效提高了钛合金板材的胀形性能。

(2) 不同椭圆度凸模反向粘性介质压力胀形研究结果表明: 随着胀形凸模椭圆度 η 的减小, 胀形难度增大, 反向粘性介质压力对钛合金板材胀形性能的提高幅度有所减小, 需要增大反向粘性介质压力。

(3) 通过不同反向粘性介质压力极限胀形高度和成形极限图对比可知, 相比较应力状态的改变,反向粘性介质压力大小及对应的变形路径的改变对极限胀形高度提高的影响较大。

参考文献:

[1]李毅,赵永庆,曾卫东.航空钛合金的应用及发展趋势 [J].材料导报,2020,34 (S1):280-282.

LiY,Zhao YQ,ZengD.Applicationanddevelopmentofaeri-al titanium alloys [J].Materials Reports,2020,34 (S1):280-282

[2]刘志成,张利军,薛祥义.关于先进战斗机结构制造用钛概述[J].航空制造技术,2017,(6):76-83.

Liu Z C,Zhang L J,Xue X Y.Overview about advanced fighter aircraft structure made with titanium [J].Aeronautical Manufac-turing Technology,2017,(6):76-83.

[3]刘世锋,宋玺,薛彤, 等.钛合金及钛基复合材料在航空航天的应用和发展 [J].航空材料学报,2020,40 (3):77-94.

Liu S F, Song

X,

Xue

T,

et

al.

Application

and

development

of

ti-

tanium

alloy

and

titanium

matrix

composites

in

aerospace

field

[J].

Journal of

Aeronautical

Materials,

2020,

40 (3):

77-94.

[4]Williams

J

C,

Boyer

R

R.

Opportunities

and

issues

in

the

applica-

tion

of

titanium

alloys

for

aerospace

components [ J].

Metals,

2020,

10 (6):

705.

[5]王珏,

韩颖杰,

谢洪志,

等.

TC4 钛合金双曲度复杂航空零件

热成形工艺研究 [J].

塑性工程学报,

2021,

28 (2):

29-37.

Wang

J,

Hang

Y

J,

Xie

H

Z.

et,

al.

Research

on

hot

forming

process

of

TC4

titanium

alloy

hyperbolic complex

aviation

part

[J].

Journal

of

Plasticity

Engineering,

2021,

28 (2):

29-37.

[6]胡云,

林彬.

钛合金曲面类零件的热冲压工艺 [J].

锻压技

术,

2023,

48 (3):

95-98.

Hu

Y,

Lin

B.

Hot

stamping

process

of

titanium

alloy

curved

sur-

face

parts [J].

Forging

&

Stamping Technology,

2023,

48 (3):

95-98.

[7]陈灿.

TA32 高温钛合金复杂飞机蒙皮零件热成形工艺研究

[D].

南京: 南京航空航天大学,

2018.

Chen

C.

Research

on

Thermoforming

Process

of

Complex

Aircraft

Skin

Parts

for

TA32

Titanium

Alloy [D].

Nanjing: Nanjing

Uni-

versity

of

Aeronautics

and

Astronautics, 2018.

[8]Maeno

T,

Tomobe

M,

Mori

K,

et

al.

Hot

stamping

of

titanium

al-

loy

sheets

using

partial

contact

heating [J].

Procedia

Manufactur-

ing,

2018,

15: 1149-1155.

[9]高铁军,

刘青,

蔡晋,

等.

复杂形状TA2 钛合金半管件黏性介质压

力成形 [J].

中国有色金属学报,

2016,

26 (4):

790-796.

Gao

T

J,

Liu

Q,

Cai

J,

et

al.

Viscous

pressure

forming

of

semi-

pipe

parts

of

complex

shape

TA2

titanium

alloy [J].

The

Chinese

Journal

of

Nonferrous

Metals,

2016,

26

(4):

790-796.

[10]汪凯旋,

高铁军,

葛蒙召, 等.

底部中空方盒形件粘性介质压

力成形工艺研究 [J].

机械设计与制造,

2023, (4):

144-

147.

Wang

K

X,

Gao

T

J,

Ge

M

Z,

et

al.

Research

on

viscous

pressure

forming

of

square

box-shaped

parts

with

a

hole

at

the

bottom [J].

Machinery

Design

&

Manufacture,

2023,

(4):

144-147.

[11]张佳彬.

基于界面效应的铝合金拼焊覆层板胀形性能研究

[D].沈阳: 沈阳航空航天大学,

2022.

Zhang

J

B.

Research

on

Bulging

Performance

of

Aluminum

Alloy

Tailor-welded

Overlapping

Sheets

Based

on

Interface

Effect [D].

Shenyang:

Shenyang

Aerospace

University,

2022.

[12] 高铁军,

王硕,

王晓康,

等.

界面摩擦对 5A02/ SUS304 覆层板

胀形性能影响的理论及有限元分析 [J].

塑性工程学报,

2019,

26 (4):

194-199.

Gao

T

J,

Wang

S,

Wang

X

K,

et

al.

Theoretical

and

finite

ele-

ment

analysis

of

influence

of

interface

friction

on

bulging

perform-

ance

of

5A02/ SUS304

overlapping

sheet [J].

Journal

of

Plasticity

Engineering,

2019,

26 (4):

194-199.

[13]冯苏乐.

5A06 铝合金非对称件双向加压拉深成形研究 [D].

哈尔滨: 哈尔滨工业大学,

2011.

Feng

S

L.

Drawing

of

5A06

Aluminum

Alloy

Chamfered

Cup

with

Double

Side

Pressure [D].

Harbin: Harbin

Institute

of

Technolo-

gy, 2011.

[14]徐永超, 韩思雨, 刘胜京.液室压力加载路径对 5A06 铝合

金锥形件充液拉深成形的影响 [J].锻压技术,

2022,

47

(12):

38-43.

Xu

Y

C,

Han

S

Y,

Liu

S

J.

Influence

of

cavity

pressure

loading

path

on

hydroforming

for

5A06

aluminum

alloy

conical

cups [J].

Forging

&

Stamping

Technology,

2022,

47 (12):

38-43.

[15]Gao

T

J,

Zhang

J

B,

Wang

K

X.

Viscous

backpressure

forming

and

feasibility

study

of

hemispherical

aluminum

alloy

parts [J].

The

International

Journal

of

Advanced

Manufacturing

Technology,

2022,

119 (7-8):

5069-5078.

相关链接