1、序言

精密化、微型化是现代制造业的重要发展方向。钛合金作为一种重要的轻质合金,具有比强度高、耐蚀性强以及生物相容性好等特点,被认为是制造金属微结构件的理想材料 [1] 。随着制造技术的发展,钛合金必将在航空航天、生物医疗和精密仪器等领域得到更多的应用。

然而,钛合金本身导热系数低、弹性模量小且高温下化学亲和力强,属于典型难加工材料 [2,3] 。

同时,金属微结构件体积小、特征复杂,对精度及表面质量要求高,采用传统加工工艺普遍存在加工质量差、刀具磨损快等现象。因此,研究和探寻高效、高品质的钛合金微制造技术已成为当前的一个热点。

本文按增材、等材和减材成形类别对现有的钛合金微制造方法与技术进行了综述,介绍了它们的成形原理与工艺特点,并对钛合金微制造技术的未来发展方向提出了展望。

2、钛合金增材微制造技术

钛合金增材微制造技术以数字化模型为基础,在保护气氛下打印出二维截面,堆积连续的二维截面进而获得三维实体。常见的钛合金增材制造技术有选区激光熔融(SLM)、选区电子束熔化(EBM)等。

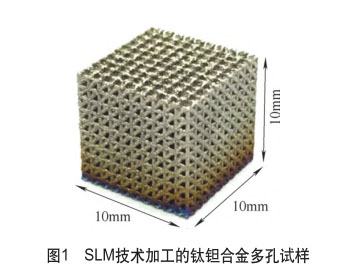

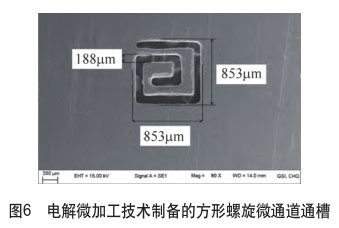

SING等 [4] 通过SLM技术制备出图1所示的钛钽合金多孔试样,发现多孔结构的尺寸精度、力学性能对激光功率更为敏感;MIRANDA等 [5] 研究了SLM技术加工薄壁零件的能力,通过数学模型分析了加工参数的影响,并以Ti6Al4V为原料制备出微板、微柱结构;LIU等 [6] 通过EBM制备出具有优良组织结构的Ti2448多孔试样,且该试样有较高的强度

增材微制造技术生产的零件存在内部孔隙,对其机械性能有不利影响。此外,该技术以图层堆积方式进行加工,成品零件表面粗糙度欠佳,部分场合需要后续处理以满足实际需求。

3、钛合金等材微制造技术

钛合金等材微制造技术主要为粉末注射微成形技术。该技术加工时将粉末与粘结剂混炼制成加工原料,成形出特定形状,经脱脂、烧结等环节得到所需要的产品。该技术制备的工件成分均匀、后期废料少,具备批量生产能力,其部分加工实例如图2所示 [7] 。

由于该技术生产原料——低氧超细球形钛粉成本较高,因此MANSHADI等 [8] 研究了低成本替代原料——氢化物脱氢(HDH)钛粉的加工可行性,并确定了该原料的关键工艺参数,最终成品收缩均匀,但含氧量高于预期;HAYAT等 [9] 以水溶性聚乙二醇(PEG)为主要成分,聚碳酸亚内酯(PPC)、聚甲基丙烯酸甲酯(PMMA)为主链成分开发了适用于钛合金粉末注射微成形的新型粘结剂体系,新型粘结剂可显著提高成形件的生坯强度,有利于后续加工。

钛合金粉末注射微成形技术具有批量生产能力,然而较高的原料成本限制了该技术的推广,需要进一步开发低氧超细球形粉末的制备工艺,或开展低成本替代原料的加工性能研究。另外,钛合金粉末注射微成形的粘结剂通常是借鉴其他粉末的加工工艺,特性无法与钛合金完全匹配,需要进一步开发适合钛合金的新型粘结剂以获得更好的加工效果。

4、钛合金减材微制造技术

4.1 机械微加工技术

机械微加工技术通过刀具的微量切削作用去除材料,具有加工精度高、表面完整性好、加工柔性强和表面成分稳定等优点。

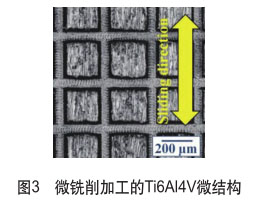

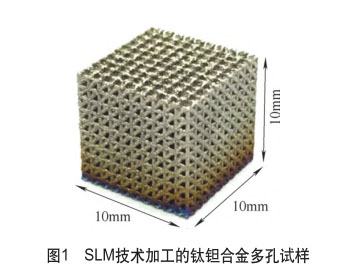

PRATAP等 [10] 通过球头微铣削技术在Ti6Al4V表面制备出了微凹坑与微网格结构(部分微结构见图3),并研究了不同结构的摩擦学性能;ZIBEROV等 [11] 研究了钛合金微切削时刀具涂层对刀具磨损的影响,结果表明,在干式切削条件下,采用类金刚石涂层刀具、TiAlN涂层刀具切削Ti6Al4V材料时刀具磨损可分别降低640%、267%。

由于钛合金的切削加工性能较差,加工过程易出现刀具磨损、表面毛刺等现象,因此钛合金的机械微加工相较于常规金属而言难度更大。尽管近期关于钛合金机械微加工的研究论文爆发式增长,但其工业化应用的案例实际上非常稀少。

4.2 热能微加工技术

(1)激光微加工技术 激光微加工技术通过高能量密度激光蚀除工件材料,与常规激光加工技术相比精度更高,热影响区更小,尤其适合工件局部的热烧蚀处理。

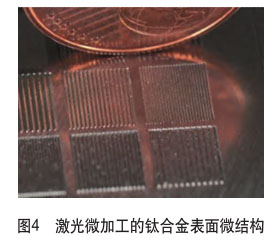

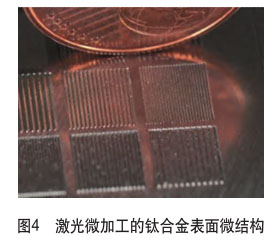

TEMMLER等 [12] 在高扫描速度条件下对钛合金进行了激光微加工,加工效果如图4所示;WANG等 [13] 通过激光微加工技术在Ti6Al4V表面制备出连通的蜂窝状结构,经处理的零件表面光学反射率降低了90%。

激光微加工过程通常在空气中进行,工件表面易发生氧化变质,且热能作用下钛合金表面易产生热损伤。该技术采用的短脉冲激光发生器成本较高,需要进一步研发高效、可靠且低成本的短脉冲激光发生器,以促进该技术的工业化应用。

(2)电火花微加工技术 电火花加工技术选用微米级工具电极,通过控制工具电极与工件之间的电火花来去除材料。该技术加工精度高,且具备加工高深宽比微结构的能力。

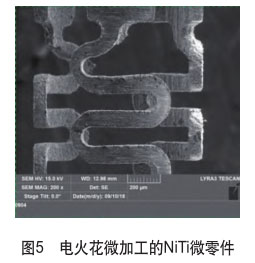

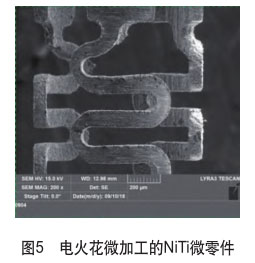

TONG等 [14] 提出了双轴联动、单轴伺服的电火花微加工新工艺,通过新工艺成功加工出NiTi合金微零件(见图5);FENG等 [15] 探索了不同工具电极转速下工作间隙介质的速度场以及产物分布情况,发现高速旋转的电极有助于清除产物并提高加工过程的稳定性。

电火花微加工技术同样基于热效应去除工件材料,加工时易产生热缺陷。由于其加工过程频繁放电,所以电极会不可避免地发生损耗,降低加工精度。此外,在加工高深宽比微结构时,加工产物易附着在工件表面,对加工稳定性存在不利影响。

4.3 电解微加工技术

电解微加工技术以电化学溶解技术为原理,通过阳极金属氧化溶解去除工件材料。该技术无电极损耗,加工过程无内应力,成品表面粗糙度好,且工件材料以离子形式去除,理论精度可达纳米级。

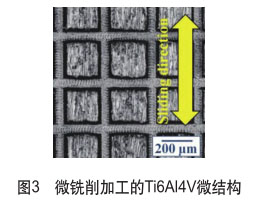

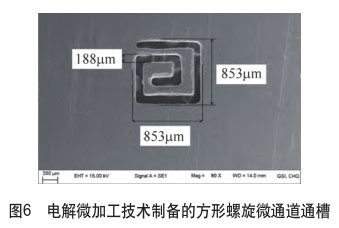

为研究钛合金电解微加工的可能性,ANASANE等 [16] 测试了不同电解质条件下钛合金的溶解特性,发现乙二醇-溴化钠组合的电解液表现出优异的加工效果;ANASANE等 [17] 研究了电解微加工中工艺参数对加工精度的影响,并通过层层电解铣削的方式在纯钛表面制备出如图6所示的方形螺旋微通道通槽结构;YU等 [18] 在采用氯化钠-乙二醇电解液的基础上引入了高速旋转的螺旋电极以加速电解产物的去除,在钛板上加工出了高精度、高表面质量的微缝结构。

钛合金具有易钝化的特性,其在水基溶液中易形成钝化层,会导致溶解过程难以持续稳定进行。

同时,电解微加工中的非加工区杂散腐蚀、加工表面再腐蚀等现象也会对成品的加工效果产生不利影响。虽然科技界对钛合金电解微加工极有兴趣并充满期待,但该技术在实用化之前还需相当长的探索之路。

4.4 复合微加工技术

由于钛合金具有诸多难加工特性,单一材料去除原理的加工方法存在一定局限,因此,为获得更好的加工效果,常常将两种或两种以上不同原理的工艺组合形成复合加工。

为解决钛合金切削性能差等问题,XIA等 [19] 提出激光诱导氧化铣削工艺,控制激光与氧气输送,诱导钛合金表面形成松散的氧化层,后通过微铣削实现材料去除。该技术可获得更好的加工表面质量,且刀具磨损率极低。针对电火花加工产物排出困难等问题,SINGH等 [20] 开发出一种超声辅助电火花微加工装置,发现超声振动对电火花微加工的材料去除率、刀具磨损率和孔锥度具有显著影响。

为改善钛合金钝化导致的加工稳定性降低等问题,WANG等 [21] 研究了机械电解铣削过程中材料的去除机制,建立了数学模型以衡量加工期间电化学铣削与常规铣削的占比,与传统的电解加工相比,机械电解铣削加工具有更高的加工效率。

复合微加工技术的原理性限制更少,具有更高的发展潜力。然而其加工过程相对复杂,不同能量联合作用下材料的去除机理尚不完全清楚,因此钛合金复合微加工技术目前多处于概念开发和原型开发阶段,需要进一步研究以实现高效、高品质的钛合金微加工。

5、结束语

本文综述了几种重要的钛合金微制造方法与技术,总结了各工艺的优势与不足。由于钛合金具有诸多难加工特性,单一材料去除原理的加工方式存在一定的局限,而复合微加工技术目前处于起步阶段,有待进一步研究,因此,未来的研究重点应聚焦至以下方面。

1)对于减材微制造技术,需加深对材料去除机理的理解,改善加工过程中出现的不利因素。此外,需进一步推进复合微加工技术的研究,充分利用不同的加工机理实现钛合金高质量加工。

2)对于增材微制造技术,需进一步探索低孔隙率的微加工技术及高效的微结构件后处理技术,逐步推进钛合金增材微制造技术在工业领域的发展。

3)对于等材微制造技术,需开展低成本钛粉的可行性研究,研发适配钛合金材料特性的加工工艺以实现批量化的高质量加工。

参考文献:

[1] 赵晓强,李陇涛. 钛合金材料特性及切削加工方法[J]. 金属加工(冷加工),2020(5):15-17.

[2] 孟庆国,晁耀杰,王大宏,等. 钛合金切削质量的影响因素与改进措施[J]. 金属加工(冷加工),2020(12):52-54.

[3] 王兵,刘战强,梁晓亮,等. 钛合金高质高效切削加工刀具技术[J]. 金属加工(冷加工),2022(3):1-5,13.

[4] SING S L,WIRIA F E,YEONG W Y. Selectivelaser melting of lattice structures: a statistical approachto manufacturability and mechanical behavior[J].Robotics and Computer-Integrated Manufacturing,2018,49:170-180.

[5] MIRANDA G. A study on the production of thin-walled Ti6Al4V parts by selective laser melting[J].Journal of Manufacturing Processes,2019,39:346-355.

[6] LIU Y,LI S,HOU W,et al. Electron beam meltedbeta-type Ti–24Nb–4Zr–8Sn porous structures withhigh strength-to-modulus ratio[J]. Journal of Materials

Science & Technology,2016,32(6):505-508.

[7] GERMAN R M. Progress in titanium metal powderinjection molding[J]. Materials,2013, 6(8):3641-3662.

[8] DEHGHAN-MANSHADI A,STJOHN D,DARGUSCH M,et al. Metal injection mouldingof non-spherical titanium powders: processing,microstructure and mechanical properties[J]. Journalof Manufacturing Processes,2018,31:416–423.

[9] HAYAT M D,JADHAV P P,ZHANG H,et al.Improving titanium injection moulding feedstockbased on PEG/PPC based binder system[J]. Powder Technology,2018,330:304–309.

[10] PRATAP T,PATRA K. Tribological performancesof symmetrically micro-textured Ti-6Al-4V alloyfor hip joint[J]. International Journal of MechanicalSciences,2020,182:105736.

[11] ZIBEROV M,DE OLIVEIRA D,DA SILVA MB,et al. Wear of TiAlN and DLC coated microtools in micromilling of Ti-6Al-4V alloy[J]. Journal of Manufacturing Processes,2020,56:337–349.

[12] TEMMLER A,QI S. Surface Structuring by Laser Remelting (WaveShape): Microstructuring of Ti6Al4V for a Small Laser Beam Diameter and High Scan Speeds[J]. Micromachines,2021,12(6):660.

[13] WANG Y,KE C,WU T,et al. Nanosecond lasertexturing with hexagonal honeycomb micro-structureon Titanium for improved wettability and opticalproperties[J]. Optik,2019,192:162953.

[14] TONG H,PU Y,YANG J,et al. A specialprocess of 3D servo scanning micro electro dischargemachining for machining pierced micro structures ofNiTi alloy tube[J]. Journal of Micromechanics andMicroengineering,2019,29(6):065003.

[15] FENG G,YANG X,CHI G. Experimental andsimulation study on micro hole machining in EDMwith high-speed tool electrode rotation[J]. TheInternational Journal of Advanced ManufacturingTechnology,2019,101(1-4):367-375.

[16] ANASANE S S,BHATTACHARYYA B.Experimental investigation on suitability ofelectrolytes for electrochemical micromachining oftitanium[J]. The International Journal of AdvancedManufacturing Technology,2016,86(5-8):2147-2160.

[17] ANASANE S S,BHATTACHARYYA B.Experimental investigation into micromilling ofmicrogrooves on titanium by electrochemicalmicromachining[J]. Journal of ManufacturingProcesses,2017,28:285-294.

[18] YU N,FANG X,MENG L,et al. Electrochemicalmicromachining of titanium microstructures in anNaCl–ethylene glycol electrolyte[J]. Journal ofApplied Electrochemistry,2018,48(3):263-273.

[19] XIA H,ZHAO G,LI L,et al. Fabrication ofhigh aspect ratio microgroove on Ti6Al4V by laser-induced oxidation assisted micro milling[J]. Journal ofManufacturing Processes,2019(45):419-428.

[20] SINGH P,YADAVA V,NARAYAN A. Parametricstudy of ultrasonic-assisted hole sinking micro-EDMof titanium alloy[J]. The International Journal of Advanced Manufacturing Technology,2018,94(5-8):2551-2562.

[21] WANG M,QU N. Investigation on material removal mechanism in mechano-electrochemical milling of tc4 titanium alloy[J]. Journal of Materials Processing

Technology,2021,295:117206.

相关链接