1、引言

随着航空航天、兵器等工业的发展,对结构件具有重量轻、强度高、耐热耐蚀等性能的要求越来越强烈。TC4钛合金是一种中等强度的α-β型双相钛合金,具有密度小、比强度及比刚度高、耐热耐蚀性能好等优异的综合性能,适应了航空航天、兵器、船舶等工业发展的需要,在航空航天、兵器等工业中的应用将越来越广泛。

但TC4钛合金在常温下强度高、塑性低、加工硬化强烈,易开裂,不利于室温条件下旋压成形,给工业生产带来很大的困难。据相关资料指出,美国制管技术公司曾于20世纪80年代发表文章指出TC4钛合金冷旋是可行的,变形量可达38%;但同时又宣布,因许多因素未搞清楚,不具备工业生产条件。截止目前,国内外尚未发现TC4钛合金进行商业化冷旋生产的报道。可见,TC4钛合金的冷旋成形是非常困难的。同时,TC4钛合金导热率低,对变形温度十分敏感,使得该合金薄壁筒形件的热旋成形难度很大,急需开展相关研究。为此,本文以TC4钛合金薄壁筒形件为对象,开展了热旋成形工艺及优化研究,成形出了质量合格的一端带内法兰的TC4钛合金筒形件,为 类似钛合金筒形件旋压提供了参考。

2、热旋方案设计

2.1 零件要求

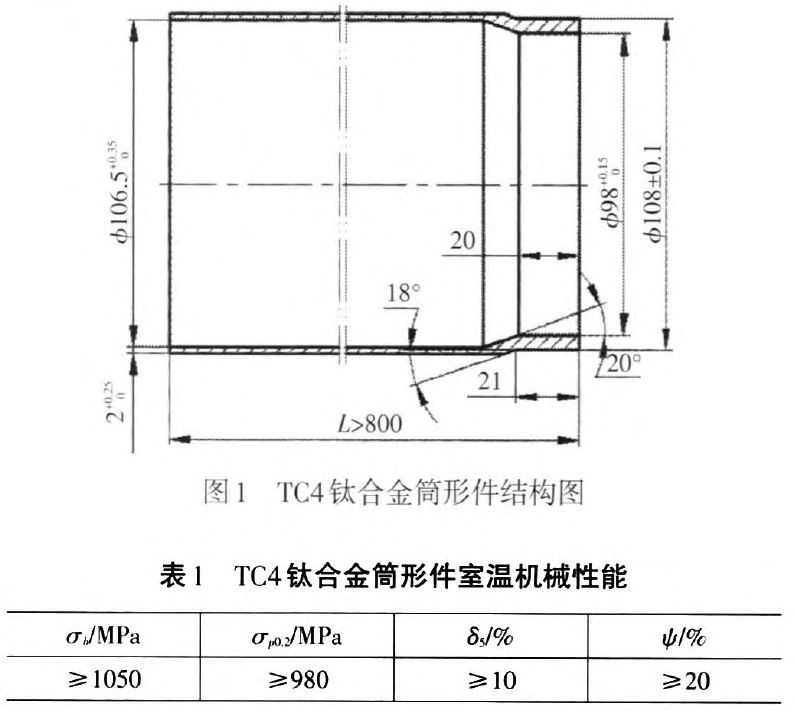

本文研究的TC4钛合金筒形件的形状、尺寸及主要技术要求如图1所示,室温机械性能要求如表1所示。由图l可知,该制件是一端带内法兰的筒形件,对几何形状和尺寸精度要求非常严格。由表1可知,该制件的机械性能要求很高,需要通过塑性变形和固溶时效热处理才能获得。

2.2坯料设计

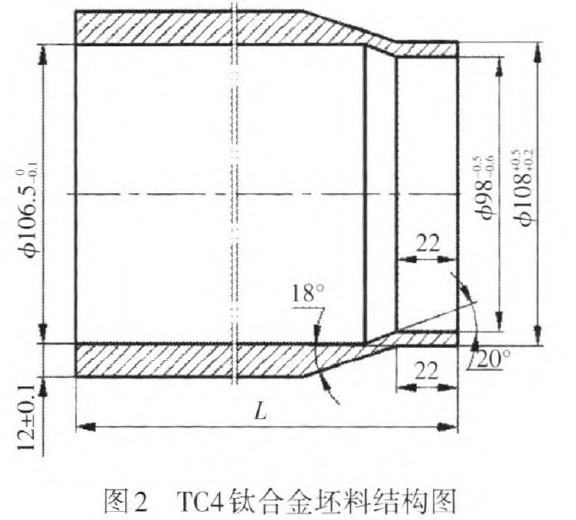

根据图l所示制件的结构特点,该制件采用正向加热旋压工艺成形。同时根据TC4钛合金各种温度下的拉伸机械性能参数和所使用的旋压机床技术参数,参考我公司成旋压成形的TB2钛合金筒形件、TC11钛合金筒形件等相关钛合金壳体的旋压工艺,并考虑到热旋氧化的影响,进行了旋压坯料的设计⋯。坯料结构如图2所示。该坯料尺寸包括了成品机械加工余量及去氧化皮余量的要求。实验证明是合理的。

2.3模具设计

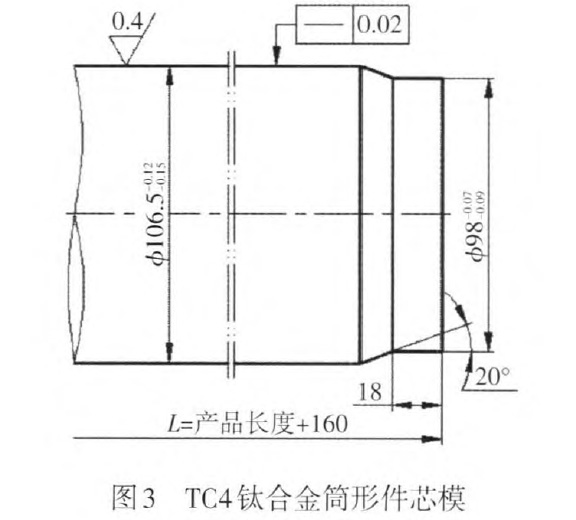

设计的TC4钛合金旋压成形用芯模的工作部分尺寸及要求如图3所示,芯模用材料选用H13(4Cr5Movlsi)中耐热韧性热作模具钢,采用整体热处理以保证芯模的硬度53~56HRC,并防止热旋过程中芯模因组织性能不一致而发生变形、开裂等现象。为了保证制件内表面粗糙度要求,对芯模外表面工作部分进行了抛光处理。

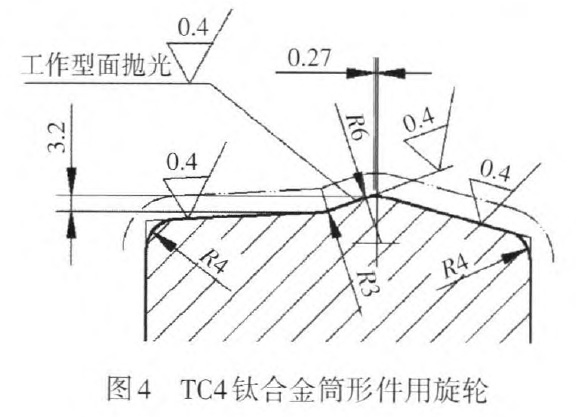

旋轮的形状、几何尺寸及精度要求如图4所示。

旋轮工作部分的几何参数是根据TC4钛合金高温性能、变形方式和旋压工艺参数,并参考TB2钛合金、TC11钛合金壳体旋压工艺而确定的。旋轮用材料选用高耐热热作模具钢,采用整体热处理以保证旋轮硬度50~54HRC,并对旋轮工作型面进行了抛光处理。

3、热旋工艺试验

根据TC4钛合金筒形件的结构特点及技术要求,分析并研究了TC4钛合金的机械性能及热处理工艺参数对其机械性能的影响规律,拟定了成形工艺:挤压坯料-->下料-->固溶处理-->机械加工旋压坯料-->加热旋压-->固溶处理-->加热旋压-->时效处理-->机械加工定尺。

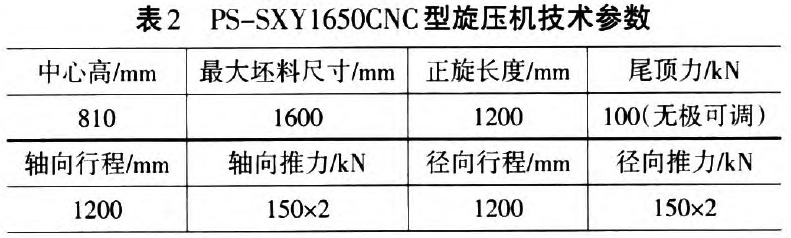

TC4钛合金筒形件的加热旋压成形试验在我公司PS-SXYl650CNC型双滑台双旋轮数控旋压机上进行的,该旋压机床的主要技术参数如表2所示。试验过程中,将芯模预热至350℃以上,在电炉内将坯料升温至500℃并保温5min;然后将坯料套进芯模上,顶上尾顶块,启动主轴,使坯料随芯模一起旋转运动。同时采用2把氧一乙炔喷枪对坯料及芯模进行加热,采用红外测温仪进行在线温度测量和控制,到温后即进行旋压成形试验。

4、试验结果及分析

TC4钛合金筒形件加热旋压试验结果表明,所设计的芯模及旋轮是合适的,旋压道次和芯模转速(在不发生共振条件下)对旋压成形的影响很小,可不予考虑。影响旋压成形的主要工艺参数为加热温度、旋轮进给比、道次壁厚减薄率和总壁厚减薄率。

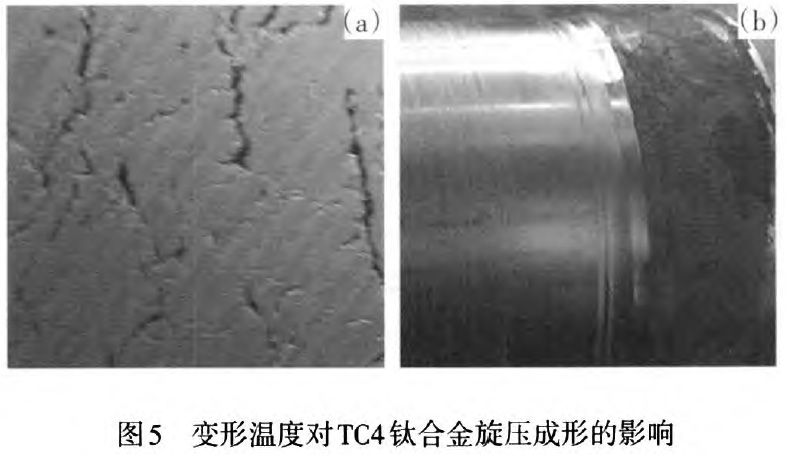

4.1加热温度的影响

加热旋压的目的是提高TC4钛合金的可旋性,降低其变形抗力,试验中所记录的温度是用红外测温仪测量的坯料表面加热温度。在旋压成形过程中,由于坯料与芯模、旋轮接触后,温度很快降低,变形区的实际温度远低于所观测的坯料加热温度。从试验结果看,当坯料的加热温度低于5500C时,TC4钛合金管坯的壁厚减薄率累计达到40%时,就发生了严重的开裂现象,如图5a所示。这是由于坯料温度过低(变形区实际变形温度可能低于500℃),材料塑性偏低造成的。当坯料的加热温度高于800。C时,旋压过程中,材料易发生堆积而造成旋压无法进行。同时,温度越高,TC4钛合金氧化越严重。根据实验结果,确定旋压加热温度为600℃~750℃,在该 温度条件下,旋压成形顺利进行,旋压成形的管件如图5b所示。

4.2旋轮进给比的影响

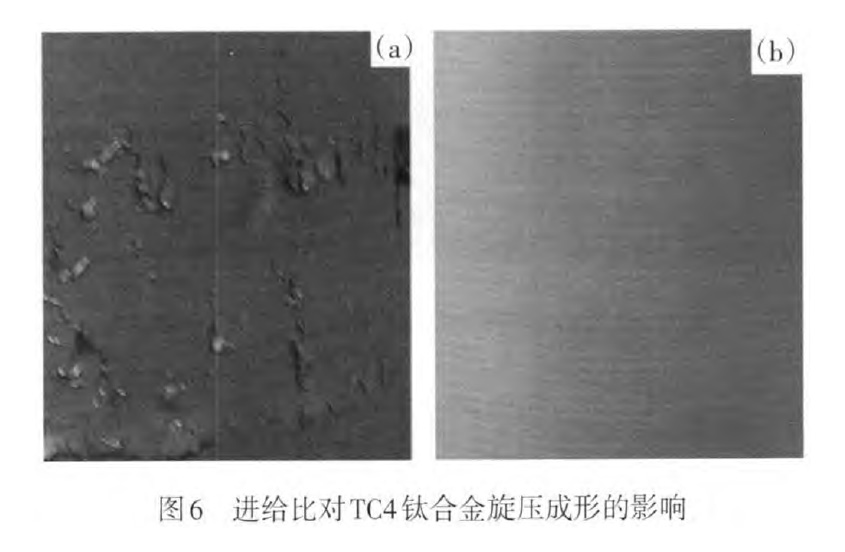

旋轮进给比是指芯模每旋转一周,旋轮沿工件母线的进给量,进给比对工件直径的胀缩和工件质量有着显著影响。进给比的增大有助于工件的缩径,但过大的进给比将引起旋轮前材料堆积严重,甚至会因材料堆积过多而造成旋压无法继续进行。

TC4钛合金筒形件旋压过程中发现,当进给比增大至1.7ram/转时,材料堆积严重,旋压后制件表面产生严重的叠皮现象,如图6a所示。经打磨观察发现,该叠皮厚度达2ram,造成制件厚度不均,满足不了制件的技术要求。

反之,进给比的降低会提高工件表面质量,但会引起工件扩径,甚至会引起一些脆性材料的表面产生鱼鳞状起皮现象。TC4钛合金筒形件旋压进给比取0.3ram/转时,旋压制件出现明显的扭曲现象。经测量,制件扩径量达到2.5ram左右。扩径是导致制件扭曲及直线度差的主要因素。

经分析研究后,取进给比为1.1mmft4专,对TC4钛合金筒形件进行旋压成形。旋压过程中,材料变形稳定;旋压成形后,经检测制件的直线度、内径和壁厚均达到了试验方案提出的要求。旋压成形的筒形件表面如图6b所示。

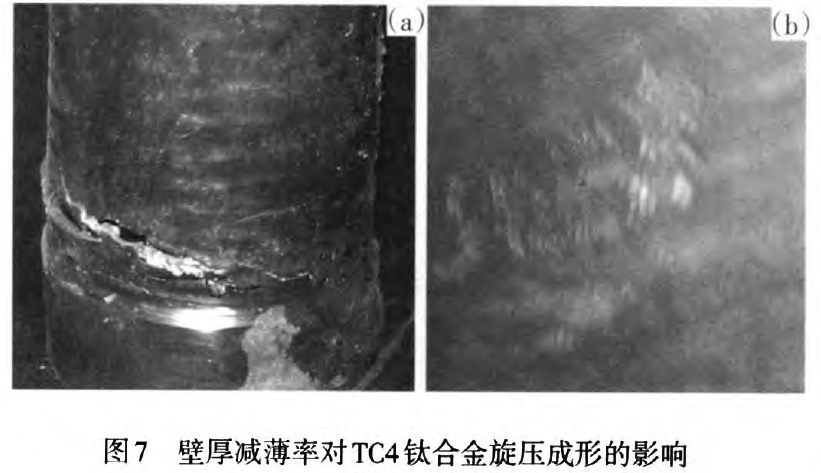

4.3壁厚减薄率的影响

减薄率反映工件的变形程度。筒形件强力旋压时道次减薄率过大会造成工件畸变增大,精度下降,表面出现波纹、折叠、叠皮等疵病,甚至会导致工件发生破裂现象。TC4钛合金筒形件旋压试验中,当道次减薄率达到40%1t寸,随着旋压成形的不断进行,工件开始出现扭曲,扭曲不断加剧,最后造成工件破裂,如图7a所示。反之,道次减薄率过小则会增加工件厚度上的变形不均匀性而使制件精度变差,甚至使工件内表面因变形不充分而造成拉裂现象。TC4钛合金筒形件旋压试验中,当道次减薄率仅为15%时,制件内表面因变形不充分而造成拉裂,如图7b所示。通过试验,确定TC4钛合金的道次减薄率为30%~20%。在此范围内,旋压成形稳定,材料沿壁 厚方向组织均匀,工件形状及尺寸精度均达到图纸要求。

5、结论

(1)采用挤压坯料,经加热旋压成形TC4钛合金筒形件的工艺是可行的,按照该工艺方案试制的筒形件符合制件技术条件的要求。

(2)加热温度为600℃~750℃、旋轮进给比为0.8~1.2mm/转、道次减薄率为30%~20%时,TC4钛合金筒形件旋压成形稳定。

(3)采用加热旋压_固溶处理_加热旋压一时效处理的顺序进行TC4钛合金筒形件的加工成形是合理的,避免了制件的热处理变形,省去了热处理后的精密整形工序,既保证了制件的形状和尺寸精度,又达到了制件技术条件规定的机械性能要求。

(4)TC4钛合金简形件加热旋压成形工艺的成功为开展大批量的钛质薄壁筒形件及管材生产提供了参考,促进了钛及钛合金在航空航天、兵器、船舶等工业中的应用。

参考文献

[1]王金友,葛志明,周彦邦.航空用钛合金【M】.上海:上海科学技术出版社.1985.

[2]《中国航空材料手册》编辑委员会.中国航空材料手册(第四卷):钛合金、铜合金【M】.北京:中国标准出版社,2001.

[3]刘全明,张朝晖等.钛合金在航空航天及武器装备领域的应用与发展【J】钢铁研究学报,2015,27(3):1—4

[4]金和喜,魏克湘等.航空用钛合金研究进展【J】.中国有色金属学报,2015.25(2):280—292

[5]朱知寿.我国航空用钛合金技术研究现状及发展【J】.航空材料学报,2014,(34):44~50

[6]赵云豪.旋压技术现状[J]锻压技术,2005,(5):95—100

[7]李继贞,李志强等.我国旋压技术的现状与发展【J】.锻压技术,2005,增刊:17—20

[8]王成和,刘克璋等.旋压技术[M】.福州:福建科学技术出版社,2017.

[9]汪发春,沈健,赵云豪.TB2钛合金热压缩变形流变应力【J】_稀有金属,2007,3l(6):732—736

[10]赵云豪,汪发春.沈健.TB2钛合金筒形件旋压变形组织性能的研究[J]I锻压技术,2007,32(6):87~94

[11]赵云豪,李彦利.旋压技术与应用[M】.北京:机械工业出版社,2007.

[12]汪发春,赵云豪.薄壁壳体变薄旋压成形试验研究[J].新技术新工艺,2005,(9):37~38

[13]毛柏平,汪发春等.钛合金旋压性能的试验研究[J].稀有金属,2004,28(1):27l~273

[14]陈适先,贾文铎等.强力旋压T艺与设备[M】.北京国防T业出版社,1986.

[15]张翥,谢水生等.钛材塑性加工技术[M】.北京:冶金工业出版社,2010.

第一作者简介:汪发春,男,1977年生,汉族,工程师,硕士,从事金属材料旋压成形及热处理工艺技术研究。

无相关信息bjlkty.com

立坤钛业手机网