TC11钛合金是我国目前使用范围最广、使用量最大、技术最为成熟的一种热强钛合金,在我国各型号航空发动机和其他航天飞行器的制造中被大量使用。某TC11钛合金零件在数控加工中心进行铣切加工时突发异响,随即停机检查,发现加工铣刀刀尖崩落,同时发现位于铣切前缘位置处的TC11钛合金零件表面存在疑似硬质夹杂物。该零件加工采用的是TC11钛合金模锻件毛坯,在零件精加工之前先将模锻件毛坯表面粗车到表面粗糙度小于3.2μm,然后按照GB/T 5193-2007中A 级规定对TC11钛合金模锻件进行超声波探伤,未发现任何超标缺陷[1-5]。宝鸡钛锻件厂家就该TC11钛合金零件表面存在的疑似夹杂物进行了检验和分析,同时还进行了预制夹杂物缺陷熔炼验证试验,以确定锻件中疑似夹杂物的性质,并分析其形成原因。

1、理化检验

1.1 宏、微观形貌观察

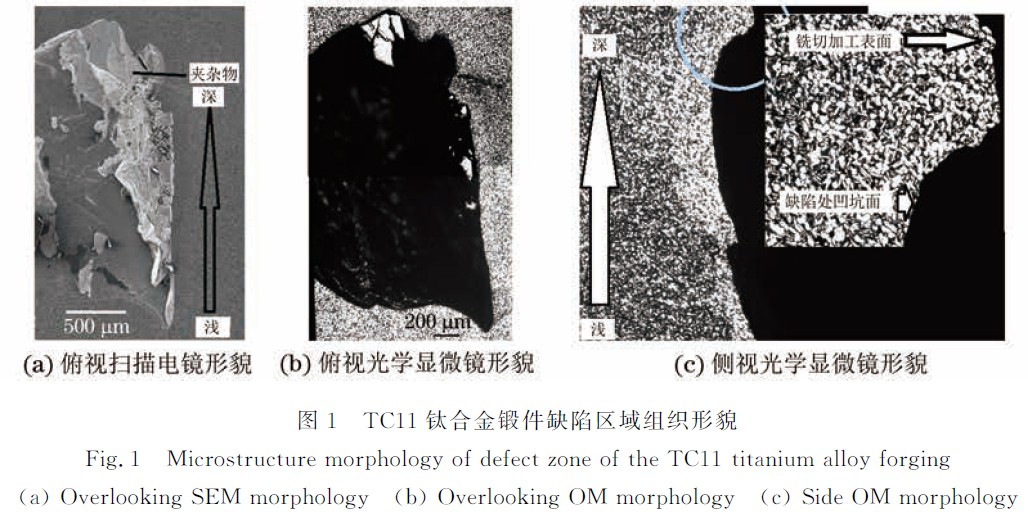

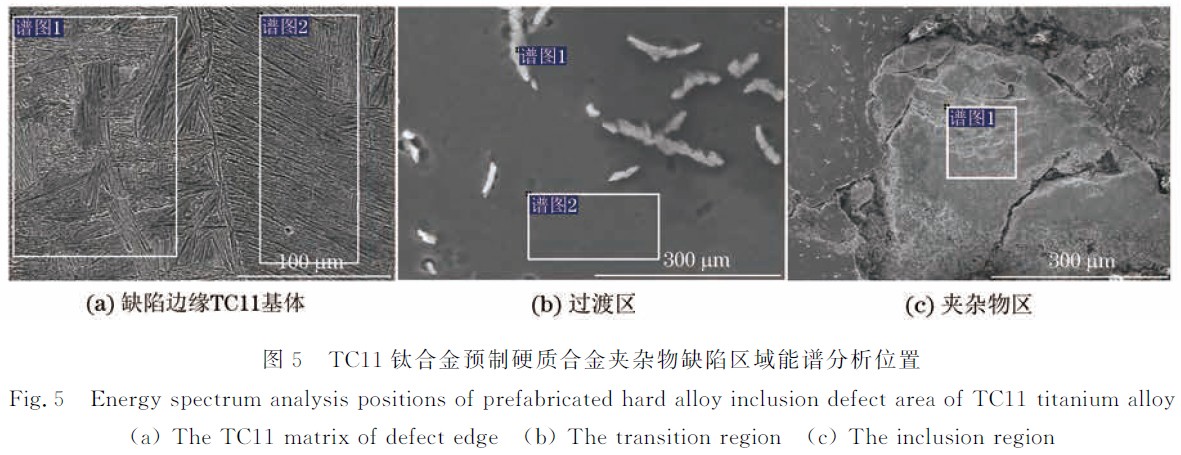

肉眼宏观观察可见,加工后的TC4钛合金零件外表面靠近上沿处有一个直径约为1.5mm 的小坑,其深度在0~0.3mm。将零件缺陷区域采用线切割取样后进行微观形貌分析. 图1(a)为缺陷局域俯视扫描电镜(SEM)形貌,图1(b)为缺陷局域俯视光学显微镜(OM)形貌,图1(c)为缺陷局域纵向剖面光学显微镜形貌。由缺陷区域微观形貌观察可见,缺陷处小坑从铣削面处由表面逐渐变深,深的一端内残留有硬质脆性夹杂物。由图1(c)可以看出,缺陷处的表层显微组织形貌与正常铣切加工面的表层组织形貌一致,为典型的α+β双相钛合金

组织。

1.2 微区成分分析

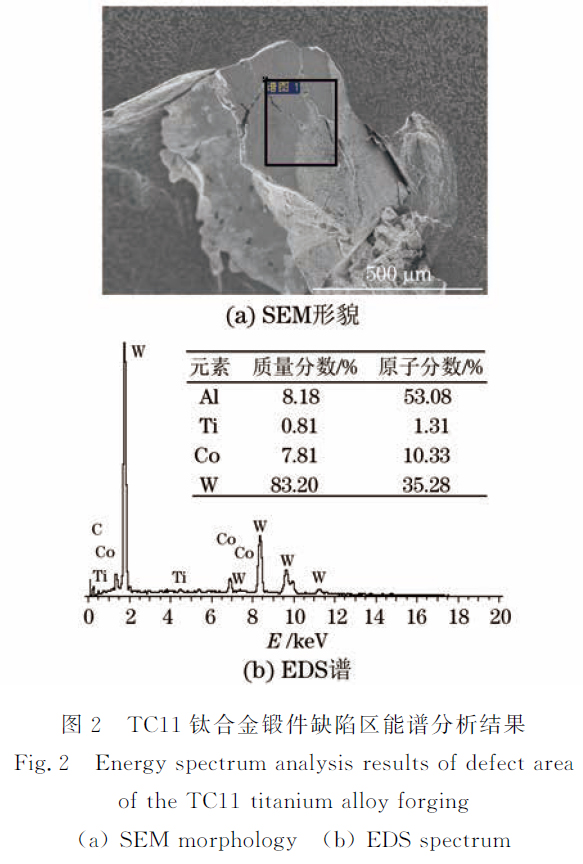

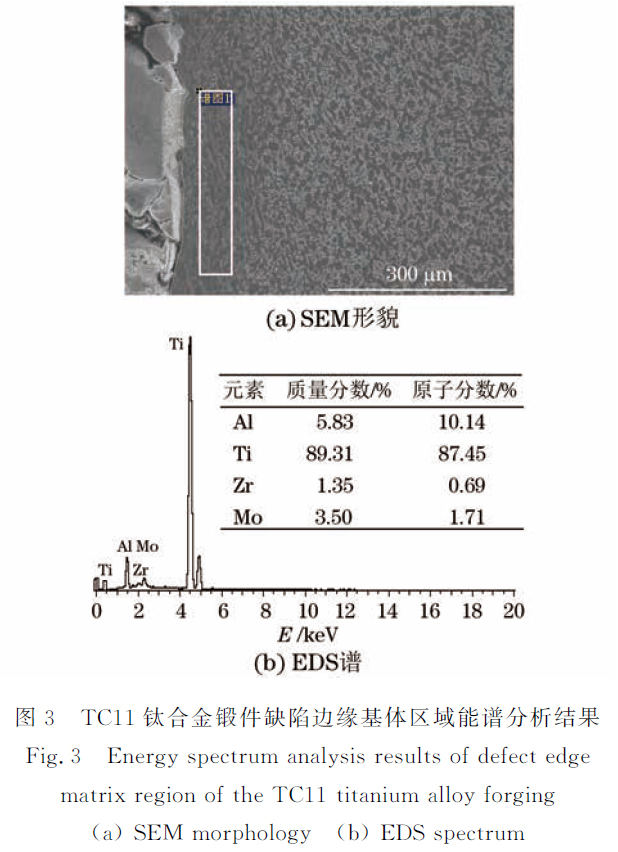

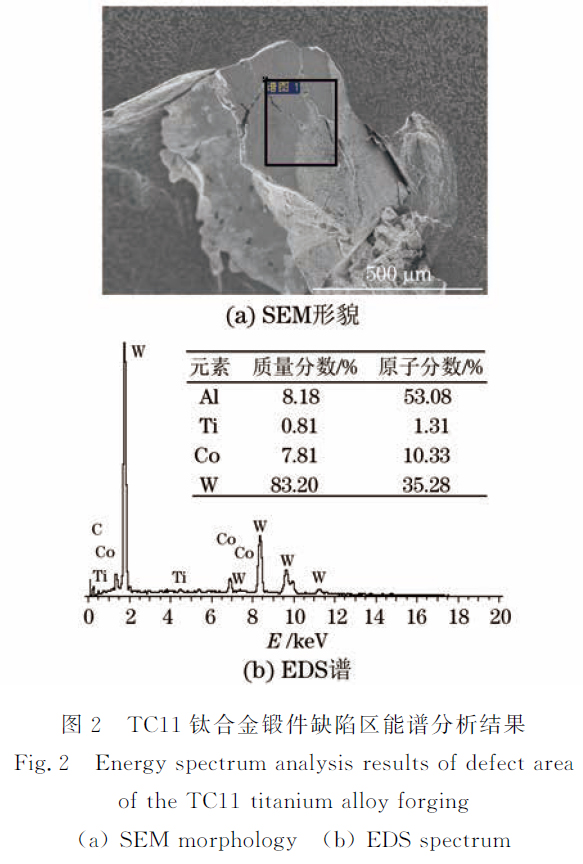

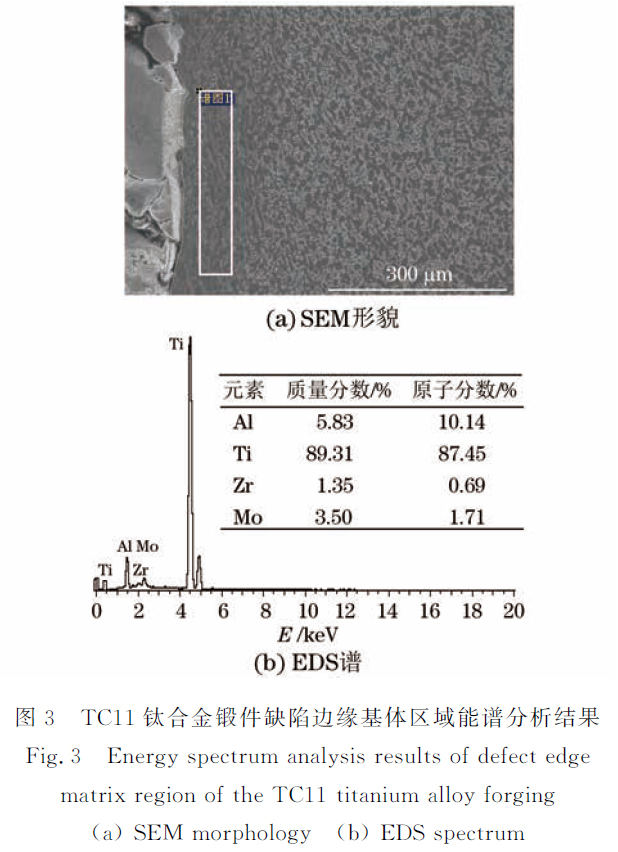

随即对缺陷区域的残留脆性硬质夹杂物及基体进行微区化学成分分析,缺陷区域硬质夹杂物扫描电镜形貌及能谱分析结果见图2,缺陷边缘基体区域扫描电镜形貌及能谱分析结果见图3。分析结果表明,缺陷(小坑)内残留的硬质夹杂物主要含有钨、碳、钴、钛等元素,依据各元素的质量分数可以判定其为碳化物-钴基硬质合金刀具成分;缺陷边缘基体区域主要含有钛、铝、钼、锆等元素,依据各元素的质量分数可以判定其为正常的TC11钛合金基体,没有发现其他TC11钛合金中不允许存在的异常元素。

2、分析与讨论

通过上述试验分析初步可以确定,TC11钛合金锻件在铣切机械加工中发现的缺陷为碳化物-钴基硬质合金(刀具掉落碎块)夹杂,其形成途径有3 种可能:一是在熔炼过程中带入,合金在熔炼过程中中间坯锭在扒皮、平端面过程中可能会崩刀使得硬质合金刀具掉落碎块潜入坯锭表面,在随后熔炼过程中带入到成品铸锭中形成硬质合金夹杂;二是在锻造过程中带入,成品铸锭在扒皮、平端面、分料过程中可能会崩刀使得硬质合金刀具掉落碎块潜入坯锭表面,在随后锻造过程中嵌入到产品中形成硬质合金夹杂,锻造过程中由于加热会使坯料表面氧化,必然会在夹杂镶嵌处的基体表面存在氧化现象,但在上述分析中,未发现缺陷周围基体区域存在氧化层、富氧α层等氧化现象,所以锻造过程中带入硬质合金夹杂的可能性被排除;三是在产品机械加工过程中形成,即在机械加工中产生崩刀直接将硬质合金刀具掉落碎块嵌入到产品表面形成疑似夹杂物缺陷。

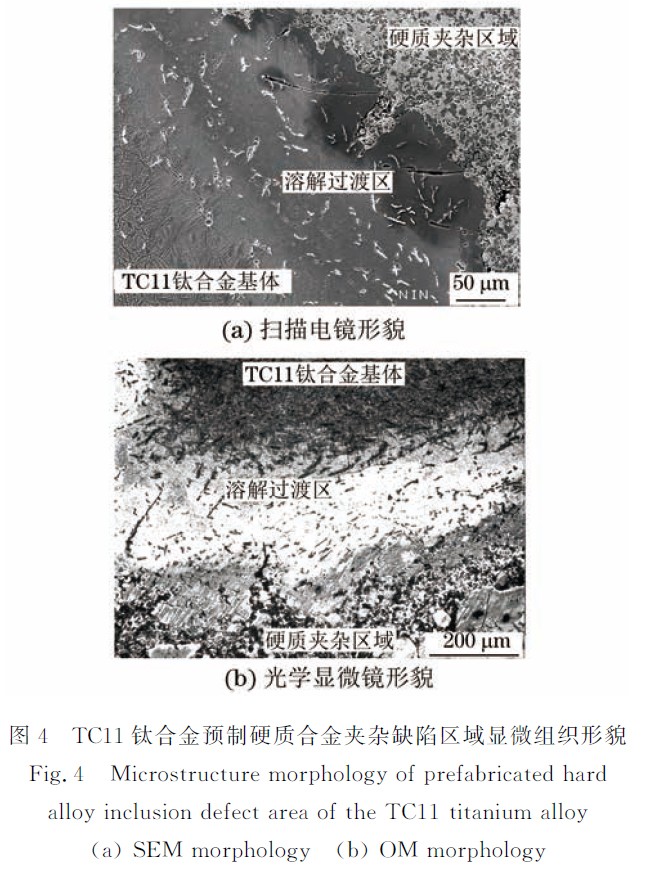

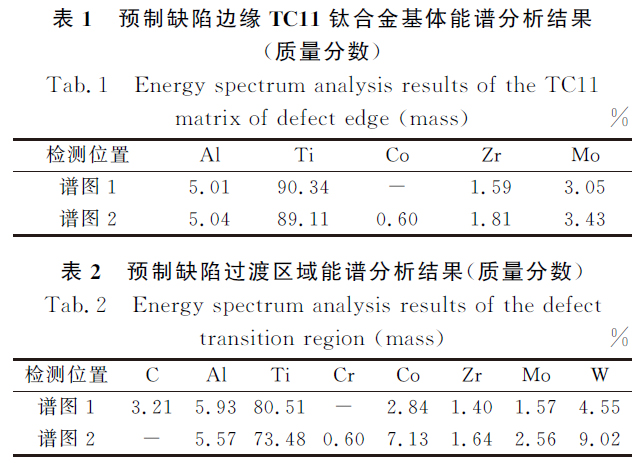

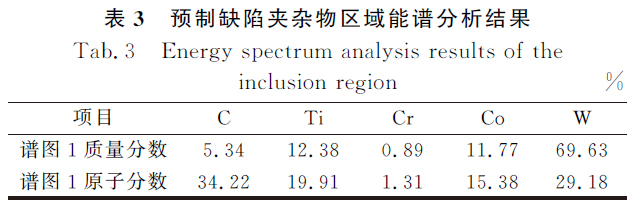

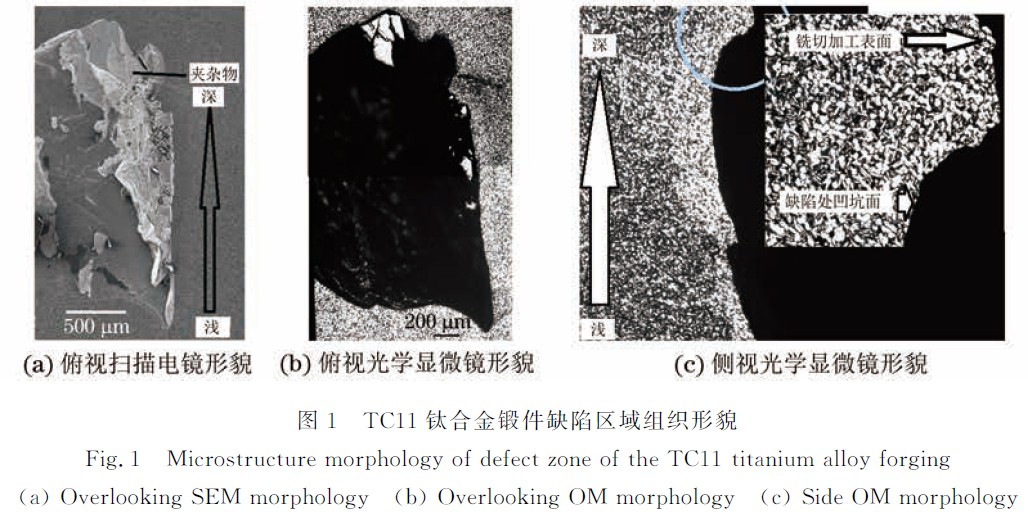

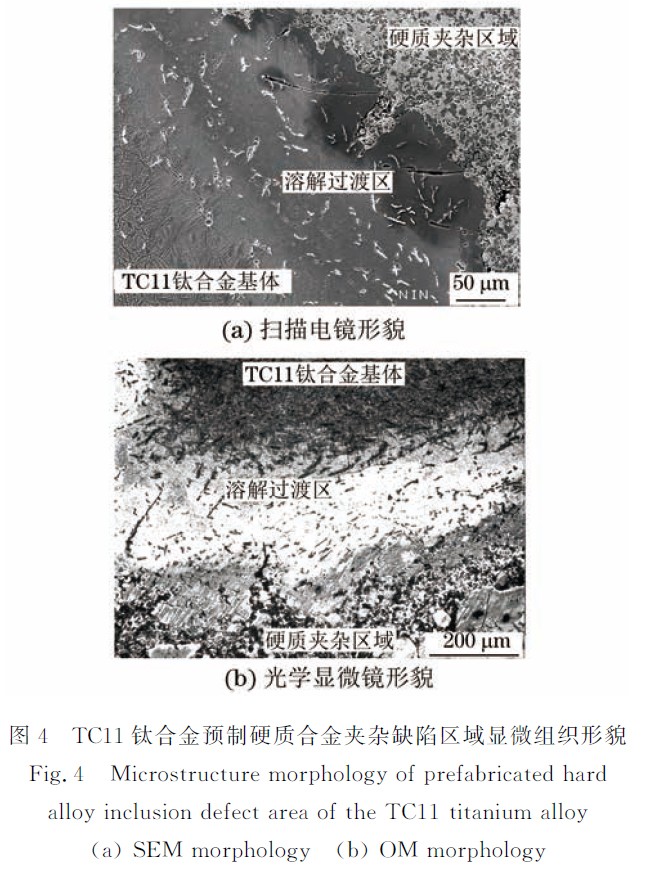

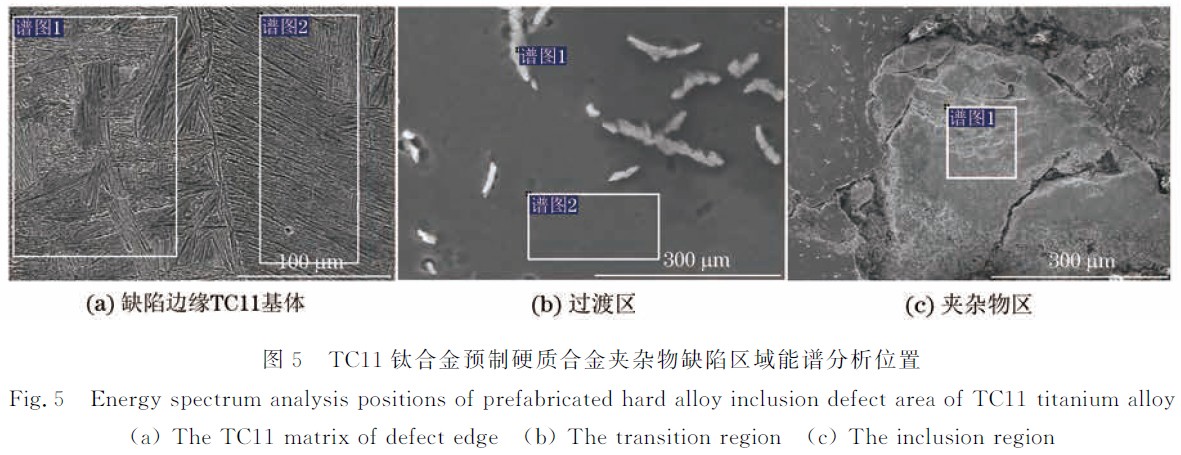

为了最终确定该夹杂物形成途径,进行了TC11钛合金预埋碳化物-钴基硬质合金刀具掉落碎块熔炼验证试验。在TC11钛合金中间坯锭上钻出一个小孔,将预先准备的碳化物-钴基硬质合金刀具掉落碎块预埋到其中,然后进行成品铸锭熔炼,成品铸锭熔炼完成后进行锻造、机械加工,再利用X 射线检测确定预制夹杂物位置,最后经取样、制样等工序对预制的硬质合金夹杂物缺陷区域进行显微形貌观察与微区成分能谱分析,显微形貌观察结果见图4,微区化学成分能谱分析结果见图5与表1~3。

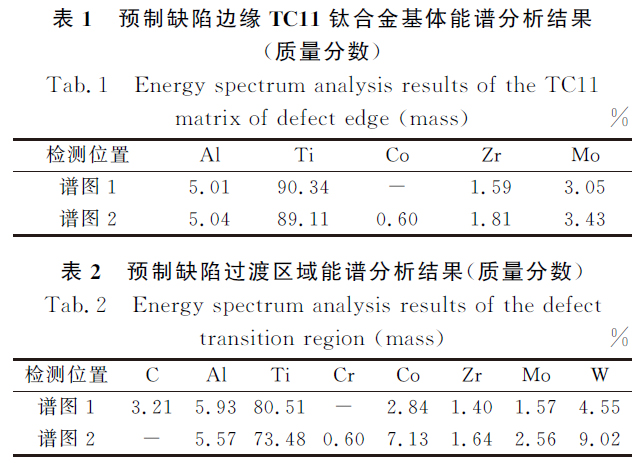

从图5(a)与表1 试验数据可以看出,预制缺陷边缘TC11钛合金基体化学成分基本为TC11钛合金的正常成分,但是含有微量的钴元素,因为硬质合金中钴的熔点(1493 ℃)低于钛合金的熔炼温度,所以熔炼后的TC11钛合金基体金属中会溶解有少量的金属钴.从图5(b)与表2 试验数据可以看出,过渡区域内含有TC11钛合金中的基本元素钛、铝、

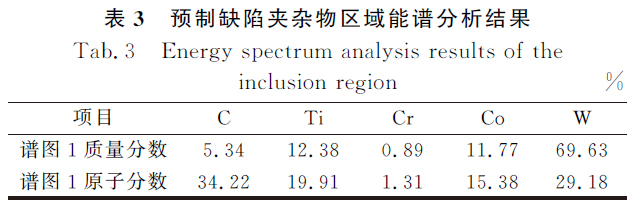

钼、锆,同时含有硬质合金中的基本元素钨、钴、碳等,说明熔炼过程中如果含有硬质合金夹杂,其会与基体钛合金发生互溶.从图5(c)与表3试验数据可以看出,硬质合金夹杂缺陷区域内含有硬质合金中的基本元素钨、钴、碳等,同时溶有一定数量的钛元素。

通过对比可见,上述预制缺陷熔炼验证试验得到的夹杂缺陷微观组织形貌及性质与TC11钛合金锻件产品机械加工过程中发现的疑似硬质合金夹杂物缺陷不一致.验证试验证明熔炼过程中带入的硬质合金夹杂物周围会存在明显的互溶过渡区,即熔炼过程中带入的硬质合金夹杂物会在钛合金中发生一定程度的溶解,在夹杂物的外缘存在明显的溶解过渡区,夹杂物周围的基体钛合金中会溶解有一定数量的钴等元素,同时夹杂物内部也会扩散进入一定数量的钛等元素。而TC11钛合金锻件产品铣切机械加工过程中发现的疑似硬质夹杂物缺陷(小坑)周围基体区域的显微组织为正常的TC11钛合金α+β双相组织,没有发现异常过渡组织,其化学成分为正常的TC11钛合金成分,没有发现任何钨、钴等硬质合金刀具成分,说明该TC11钛合金锻件铣切加工发现的疑似硬质夹杂物为嵌入其中的铣切刀具崩落碎块。

3、结论

通过对疑似夹杂物缺陷区域进行微观组织形貌观察与化学成分能谱分析以及预制缺陷熔炼验证试验可以确定,该TC11钛合金锻件在机械加工中发现的疑似夹杂物缺陷为铣切过程中铣刀崩刀掉落碎块轧入产品表面所致,并不是熔炼过程形成的冶金类夹杂物缺陷,亦不是锻造过程中形成的镶嵌类夹杂物缺陷.进一步对生产现场加工件及其铣切工艺进行分析发现,崩刀发生在铣切量最大的工件内缘处,确认造成崩刀的主要原因是瞬时铣切进给量过大。

参考文献:

[1] «中国航空材料手册»编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002.

[2] 王金友,葛志明,周彦邦.航空用钛合金[M].上海:上海科学技术出版社,1985.

[3] 蔡建明,张旺峰,李臻熙,等.TC11钛合金叶片上亮条和暗条的性质及控制[J].材料工程,2005 (1 ):16-19.

[4] 何春艳,朱康平,文宁.TC1 钛合金棒材超声波检测过程未超标异常波的分析[J].钛工业进展,2009,26(5):38-40.

[5] 李航,张涛,李宇.TC11钛合金高周疲劳性能的定量表征[J].理化检验-物理分册, 2014, 50 (8 ):566-569.

相关链接