引 言

电镀的目的是要获得性能合乎需要的镀层,电镀工作者往往关心的是阴极,然而阳极状态对镀层质量同样有较大影响。应用于电镀工业中的阳极可分为两大类,一类是可溶性阳极,在电镀中起补充金属离子和导电的作用;另一类是不溶性阳极,只起导电作用 。可溶性阳极已被广泛应用,而不溶性阳极因其具有阳极尺寸稳定、不需要成膜、易维护及无潜在问题等优点 ,受到业内的广泛重视。近年来,也逐步应用于工程实践中。

电镀工业中采用的不溶性阳极材料分为两类,一类是传统电极材料,如铂金、石墨及铅合金阳极等。其中铂金价格昂贵,石墨与铅合金阳极在高电流电解时容易发生溶蚀,耐腐蚀性差,电化学催化性能低,且铅合金阳极中有毒的铅会溶解在溶液中,造成二次污染 J。因此,传统电极材料只在一些特殊的情况下应用。另一类是新型不溶性阳极,包括镀铂不溶性阳极和金属氧化物涂层阳极。由于镀铂不溶性阳极具有较高的析氧电位,且在酸性环境下使用,消耗量很高,主要应用于贵金属电镀槽中。金属氧化物涂层电极是将具有电催化活性的金属氧化物附载于某种具有良好导电性和耐蚀性的基体表面 ,具有尺寸稳定、工作电压低、工作寿命长、电化学催化性能高及基体可反复使用等优点 。其中基体应采用具有单向载流性质的阀型金属,如钛、钽、锆和铌及其合金均符合要求。但钽、锆或铌等不仅价格昂贵,而且制作过程中热分解需无氧条件,工艺复杂,无实用价值。而钛具有

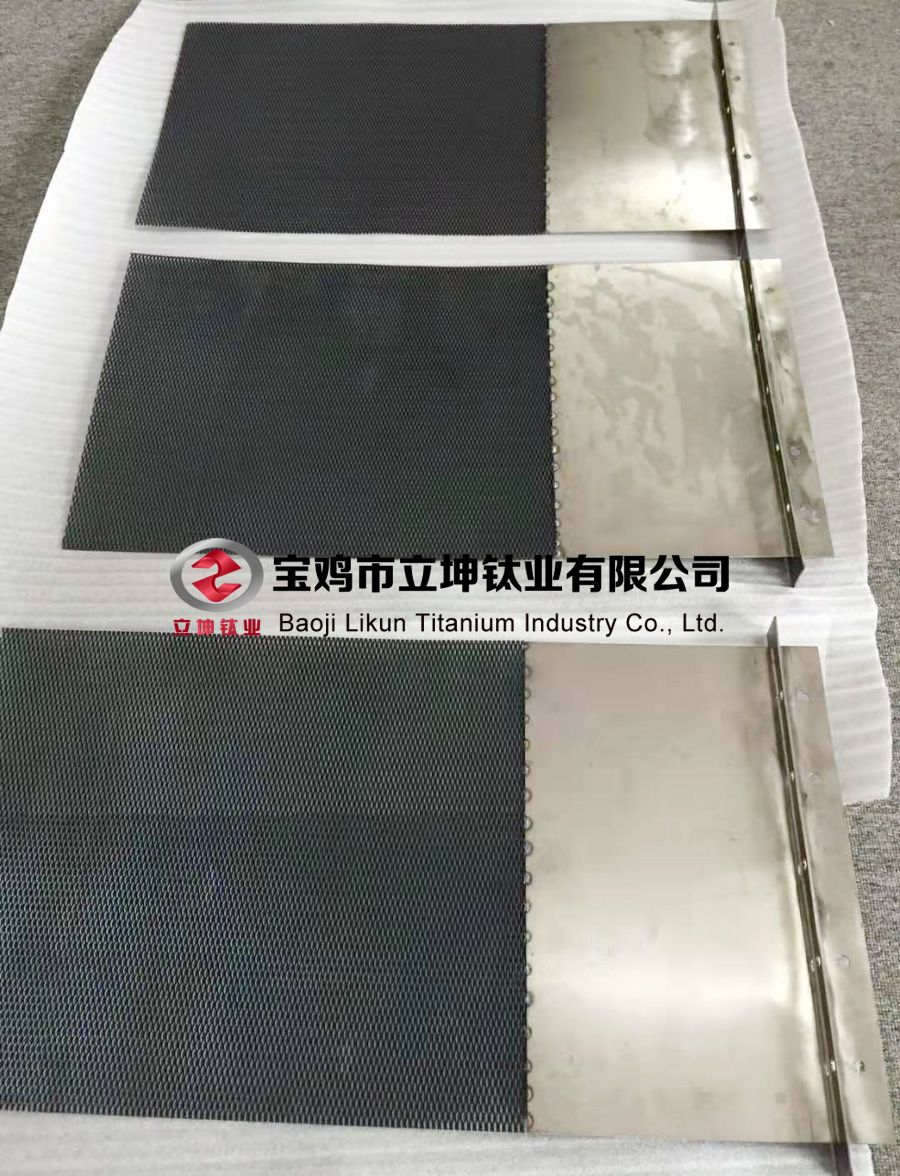

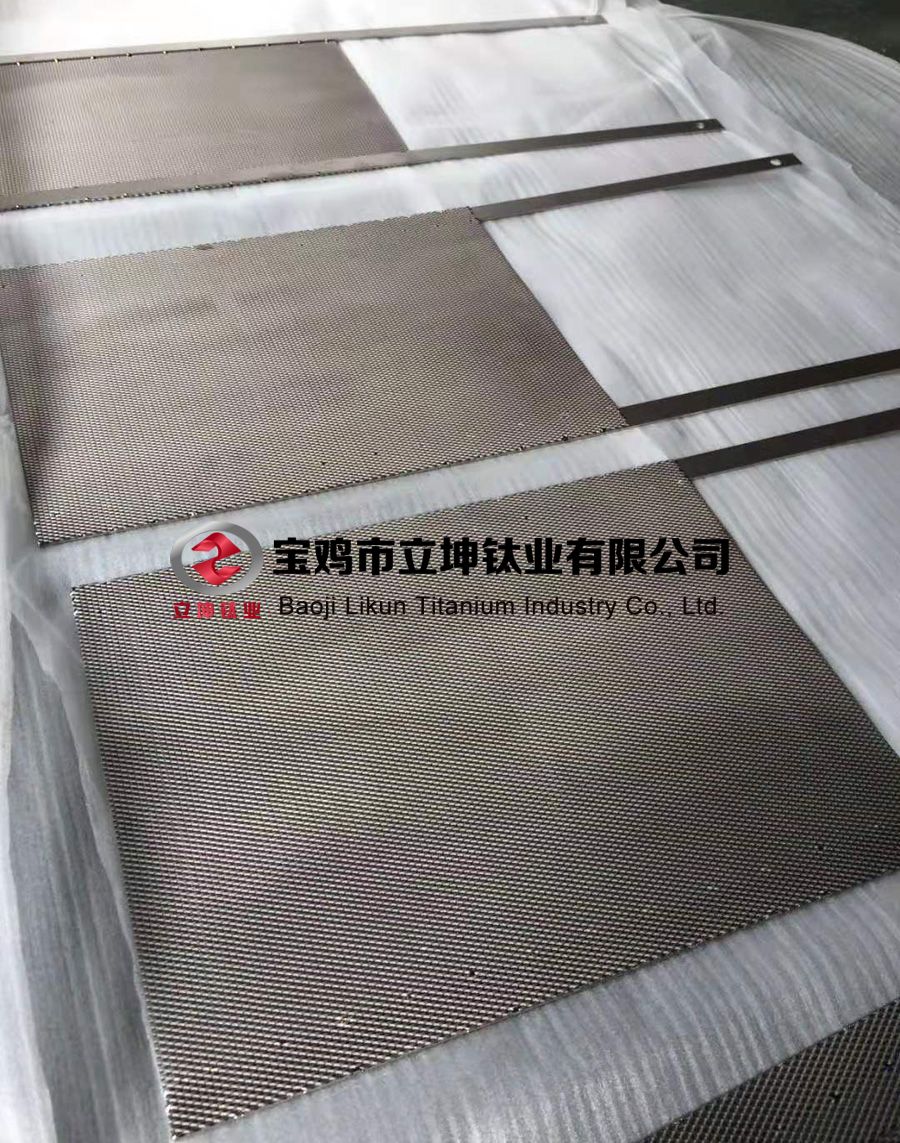

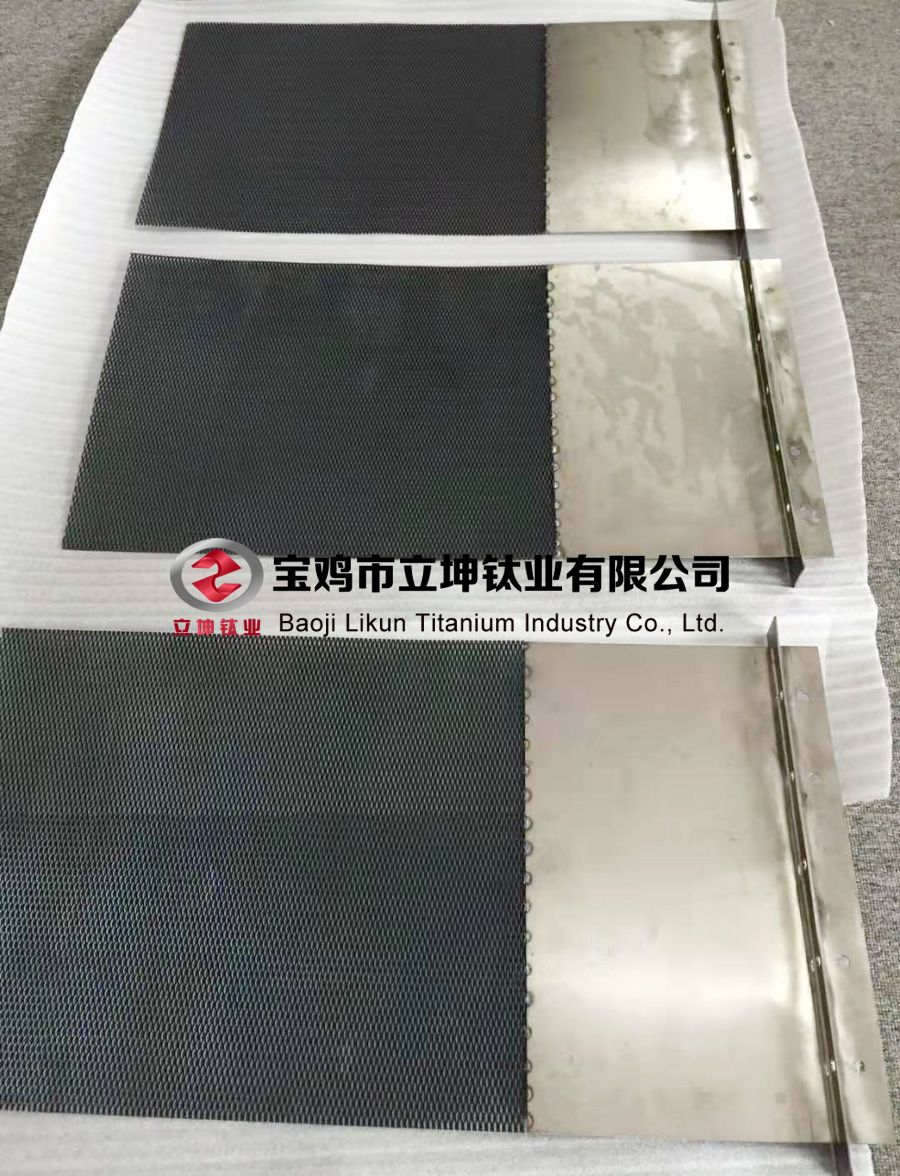

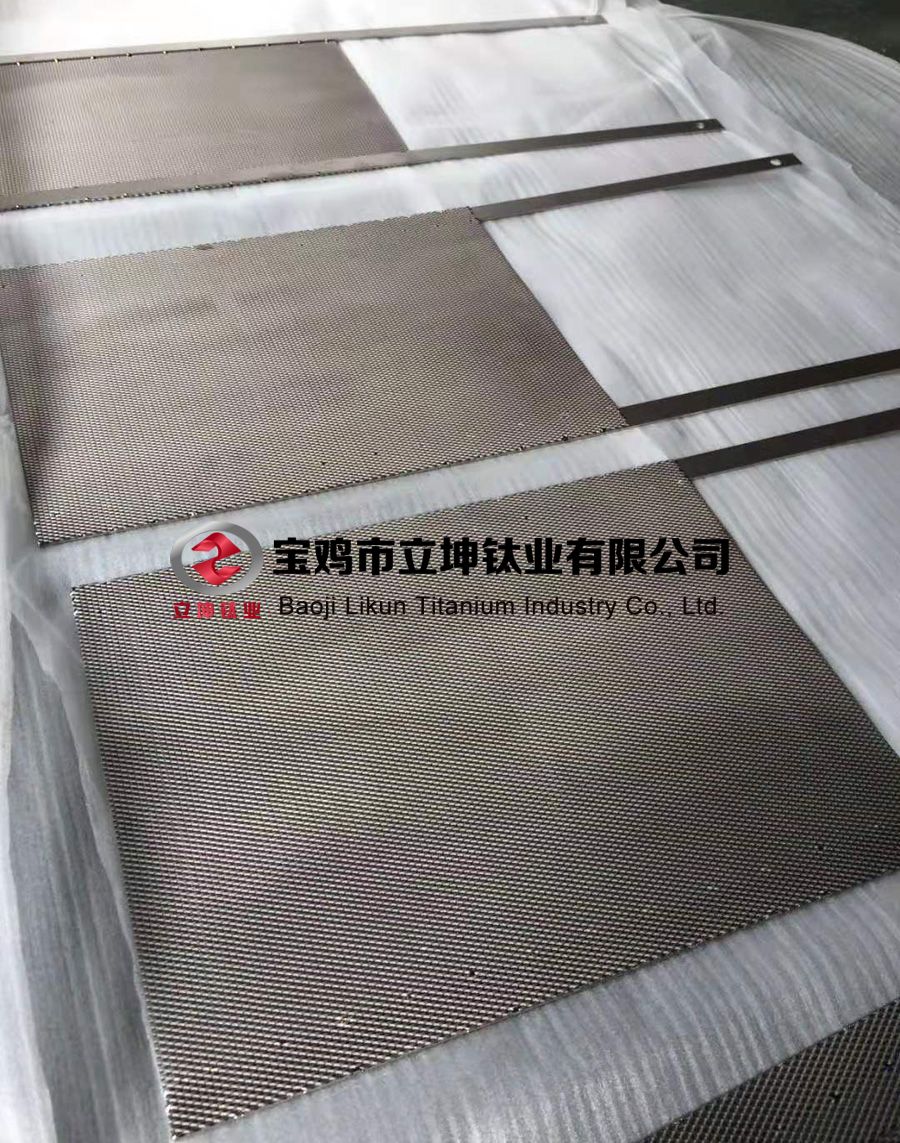

稳定的氧化层保护,使阳极电流不能通过,在盐水电解条件下有良好的耐久性和稳定性的优点,此外,金属钛还可进行机械加工,制成多孔板、扩张网及百叶窗状等多种形状。采用钛作基体,质量轻,价格便宜,加工方便,目前大多采用钛作为电极基体,即为金属氧化物涂层钛阳极(DSA)。

1、钛阳极的制备方法

金属氧化物涂层钛阳极由基体金属钛和表面活性层组成¨ 。在制作之前,电极表面要进行预处理,目的是为了增强基体与金属氧化物涂层的结合力,从而改善导电性,延长使用寿命。预处理包括除油、喷砂与酸蚀,经过酸蚀后的基体表面形成凹凸不平的麻面层,增大阳极的真实面积,同时还能除去钛基体表面的氧化膜,为涂层的制备做好准备。

目前,DSA的制备方法主要有热分解法、溶胶、凝胶法、磁控溅射法和电镀法等。制备方法不同,所得的阳极涂层性能差别非常大。表1为金属氧化物涂层钛阳极的制备方法、特点及应用。

随着不溶性钛阳极市场需求的不断扩大,对制备方法的要求更加严格,传统的热分解法已经不能满足工业生产的要求,而溶胶-凝胶法、磁控溅射法虽然能制备纳米级涂层,但因为工艺过程复杂,只是停留在实验室研究阶段,电镀法凭着自身独特的优点,制备条件温和,在电镀行业得到广泛的应用。

2、电镀行业金属氧化物钛阳极的种类

在电镀工业中,电极材料的选择极为重要。金属氧化物涂层钛阳极具有低的氧过电位,且不溶于电解液,并对阳极表面析出氧气的机械作用和化学作用有足够的抗御能力 ,应用在电镀行业最广泛的是Ti/IrO2,系列电极 。

2.1 Ti/IrO2系列电极

铱系涂层钛阳极是指在钛基体上涂覆二氧化铱的电极。研究表明,在酸性环境中IrO2的电化学活性仅次于RuO2,而在析氧体系中工作寿命比RuO2 。这是由于Ir2O3/IrO2 的标准电位在铂族金属氧化物中最低,所以IrO2阳极在酸性介质中具有很高的析氧电催化活性。综合催化活性和化学稳定性两方面的因素,IrO2是比较理想的析氧电极涂层活性组分,且在电镀行业中广泛应用。但单纯的二氧化铱涂层容易脱落、电极寿命短,价格昂贵,因而,必须加人有良好催化活性的贵金属或非贵金属,如Pd、sn、Ta、Zr、Co、Mn、Ru及Ni等,增大IrO2涂层的稳定性 。目前研究和使用的铱系涂层电极有IrCo、Irsn和IrTa等。

2.1.1 Ir/Co铱系涂层钛阳极

Ir/Co氧化物涂层最早是由日本的野口文雄提出,其研究表明,添加Co组元对涂层中IrO2的晶粒有明显的细化作用,可以有效提高涂层的稳定性和降低涂层的析氧电位 。对Ir/Co涂层进一步研究发现,随着Co含量的增加,涂层的析氧电位随之降低,当 w(Co)=30%时,涂层的强化寿命比纯Ir涂层提高了40% 。

2.1.2 Ir/Sn铱系涂层钛阳极

Ir/Sn涂层是以Ir和sn的氯化物适当配比溶入丁醇溶液得到的 。研究发现,在Ir/Sn涂层电极中,Sn质量分数对电极活性影响不大,但对电极寿命影响较大。随着Sn质量分数的增加,电极寿命增大, w(Sn)为75% 时电极寿命最长,这也是Ir/Sn涂层电极的最佳配比 。

2.1.3 Ir/Ta铱系涂层钛阳极

Ir/Ta涂层钛阳极,即IrO2 和Ta2O5混合氧化物涂层钛阳极,此种电极过电位低,能在较高的阳极电流密度下操作,性能优越 ,寿命长,是目前电镀工业析氧用最好的电极。

Ta2O5是一种化学稳定性很强的物质,它作为涂层的惰性组分,对活性物质具有有效的保护作用 。研究表明,向氧化铱涂层中添加氧化钽,不仅可以使涂层和钛基体接触部位变得稳定,还可有效抑制在有机物存在的电解液中,阳极上发生放氧反应时出现的电极电位急剧升高的现象,同时可避免电极涂层电解消耗速度增加过快。IrO2-Ta2O5涂层是目前公认的具有良好电催化性能和化学稳定性的析氧阳极涂层,以至于近10年来对IrO2+Ta2O5混合氧化物体系高寿命阳极的研究成为电极材料研究的热点 。

胡吉明等认为在众多的氧化物中,450℃下热解制备的70%IrO2+30%Ta2O5(摩尔分数)的二元氧化物组合在水溶液中具有最高析氧电催化活性和电化学稳定性,是氧发生作用的最佳电催化材料。从理论上解释,该成分下Ir/Ta氧化物间达到最大固溶化,金红石相中发生最大程度的电子重排,从而导致活性组元IrO2,的表面度达到最大。同时, w(IrO2 )为70% 时,阳极表面对应的IrO2组元真实浓度最高,此时的电极对IrO2/IrO3的平衡电位最低,从而电极表面最容易发生析氧反应。

Ir/Ta阳极涂层的制备大多采用传统的热氧化分解工艺,通过将铱和钽的前驱体溶人适当溶剂中制成所需的涂液,再通过刷涂、浸涂等方法反复涂覆至经预处理的钛基板上,并进行热氧化处理制得。由于IrO2是过氧型结构(IrO2+8) ,通过光谱分析可知,IrO2能在表面偏析,但制备条件不同,偏析情况有异,电极的活性也不同。

胡吉明等 研究发现,基体经喷砂处理后与氧化物涂层间的结合力加大,其阳极寿命明显提高;采用有机溶剂制备的涂层,晶粒细化,提高了阳极的析氧电催化活性。白少金等 以纳米IrO2晶粒部分取代H2IrCI6分散于前躯体溶液中,制备IrO2Ta2O5涂层钛阳极。结果表明,含纳米种子嵌入电极涂层的钛阳极具有更优越的电催化活性和耐蚀性。袁洪飞 采用溶胶一凝胶法制备的Ti/IrO2+Ta2O5涂层钛阳极。辛永磊等 采用Peehini法制备的Ti/IrO2+Ta2O5涂层钛阳极,都增大了涂层的电化学活性表面积,提高析氧电催化活性,却降低了稳定性。叶志国等通过热分解法制备了Ti/IrO2-Ta2O5-SiO2阳极。唐益等 采用Pechini法制备了不同sn含量的TWIrO2-Ta2O5-SiO2纳米氧化物阳极。研究发现,适量的SiO 添加到氧化物涂层中,不仅避免混晶效应,还可以细化晶粒,从而起到保护活性组元的作用,且当涂液中si的摩尔分数为5%时,Ti/IrO2-Ta2O5-SiO2阳极的稳定性最好。还有实验 指出,SiO 能增强电极的电化学性能,仅仅是几何作用的结果,是惰性二氧化硅改善了涂层的表面,进而改善了电极的电化学性能。张玉萍等测量了铱涂覆量对IrO2-TaO5钛阳极涂层性能的影响。研究发现,铱涂覆面密度为5g/m2 和10g/m2 时,涂层的形貌呈无规则粉状堆积;铱涂覆面密度达到20g/m2时,涂层表面出现了枝状结构;铱涂覆面密度达到30g/m2时,这种枝状结构将会很明显。当铱涂覆面密度在5~30g/m2范围时,随铱涂覆面密度的增加,阳极强化寿命增加得较快;当铱涂覆面密度超过30g/m2时,随铱涂覆面密度的增加,阳极强化寿命增加放缓。

总之,在二元铱系涂层钛阳极中,Ti/IrO2+Ta2O5显示出优良的性能,此外,还有三元铱系涂层电极,如IrPtTa、IrTiZr及IrTaCo等,对铱系涂层钛阳极的研究进一步加深。

2.2 其它金属氧化物涂层钛阳极

电镀行业中应用的金属氧化物涂层还包括Ti/RuO2、Ti/SnO2和Ti/PbO2系列电极,在这里只做简要介绍。

2.2.1 Ti/RuO2系列电极

钌系涂层钛阳极是指在钛基体上涂覆氧化钌的电极 。钌是一种贵金属,价格比较昂贵,在世界上的产量不多,在自然界中的储存量也非常有限。钌钛涂层电极(Ti/RuO2-TiO2 )是最早运用的钌系涂层电极,它是1965年由科学家Henri.Bernard.Beer发明的,并在1968年由意大利DeNora公司的氯碱厂运用到工业生产中,将钌钛涂层电极实现了工业化。由于RuO2的析氯过电位和析氧过电位都很低,成为析氯反应与析氧反应的最优催化剂之。而经生产实践的检验发现:钌系涂层钛电极对析氯反应和析氧反应都具有很高的电催化活性,其寿命短,经过长时间的使用后,会造成电流效率下降,并对某些有机化学工业的生产安全造成威胁 。因此,在传统的Ru-Ti阳极涂层中加入第三组元以改善涂层的性能,是目前优化钌系涂层钛电极的一个主要方向 。

Kohichik等 利用多种手段制备了Ti基Ru-Ti-Ir涂层电极,通过对涂层的表面特性研究发现,RuO2、IrO2和TiO2可形成金红石型的三元固溶体,大大提高了电化学性能。Cestaroll等 制备了Ru-Ti-Pt阳极涂层电极,研究表明,由于活性元素Pt的加入,使得阳极涂层表面积显著增加。王清泉等制备的Ru-Ti-La和Ru-Ti-ce混合阳极涂层电极,研究表明,稀土元素La和Ce的加入,既可以提高涂层的电催化活性,还可以保留RuTiOx涂层电流效率高的优点 。同时,Panic V V等制备的具有多孔细致结构的RuO2/Ti涂层阳极,析氧电位比传统方法制备的电极低100 mV左右,使其更好地应用在电镀行业。

2.2.2 Ti/Sno2系列电极

锡系涂层钛阳极是在钛基体上涂覆氧化锡的电极,是较有前途的非钌系涂层 。锡系涂层钛阳极的制备方法有许多种,从最初的热分解法、电沉积法发展到现在比较热门的溶胶.凝胶法和梯度材料法,其中电沉积法也有了新的进展,即产生了脉冲电沉积技术。脉冲电沉积可以通过控制波形、频率、通断比以及平均电流密度等参数,使电沉积过程在很宽的范围内变化,从而获得具有特殊结构的纳米晶体镀层 。Vatistasn等 采用脉冲电沉积的方法在Ti/SnO2基体上沉积了β-PbO2,降低了镀层的晶粒尺寸,改善了电极的催化性能。

随着涂层钛电极的发展,SnO2常被作为钛基阳极的中间层 ,可以增强基体与涂层问的结合力,直接阻挡或减少在电镀过程中产生的氧气对基体的氧化,又提高了氧化物涂层阳极的稳定性和导电性。

2.2.3 Ti/PbO2系列电极

铅系涂层钛阳极是在钛基体上涂覆氧化铅的电极。二氧化铅有类似金属的良好导电性,在水溶液中电解时具有析氧电位高,氧化能力强,耐腐蚀性好、导电性好及可通过大电流等特点 ,因此二氧化铅氧化物涂层电极作为重要的电极被广泛应用。目前使用的钛基二氧化铅电极是Ti/β-PbO2,可是,由于β-PbO2固有的电积畸变,使β-PbO2与钛基体不能牢固地结合,使用过程中钛基体会产生氧化物薄膜,使金属钛钝化,导致导电困难 。为了提高钛基二氧化铅电极的稳定性、导电性和耐腐蚀性,新型钛基二氧化铅电极,由钛基体、底层、中间层和表面层构成 。其制备工艺为:钛基体预处理一热分解法涂敷底层一电沉积法制备α-PbO2电沉积法制备 β-PbO2新型钛基二氧化铅电极的优越性,1)能在高电流密度下使用;2)提高了通电效率;3)具有良好的耐腐蚀性;4)寿命长。

随着电镀行业的飞速发展,对不溶性阳极的性能要求越来越高,铱系氧化物涂层钛阳极凭着较低的析氧过电位和较高的稳定性,跃居于各种氧化物涂层钛阳极的前列,成为最有潜力的析氧阳极。同时,对铱系氧化物涂层的进一步研究发现,添加中间层能更好地提高阳极的电催化性能,因此金属Ru、Ta、Pt及sn等中的一种或其氧化物成为中间层的主要成分,而金属Sn的添加不仅提高了金属氧化物涂层阳极的稳定性和导电性,同时还降低了涂层钛阳极的成本,对涂层钛阳极的发展具有重要的意义,而Ti/PbO2涂层钛阳极则主要应用在特殊的电镀行业,如镀铬。

3、金属氧化物涂层钛阳极在电镀中的应用

不溶性钛阳极能满足电镀行业中的特殊需要,尤其是电镀锌和电镀锡生产线。目前在这两种生产线上,对生产效率、生产成本、环境污染及自动化程度等都有较高的要求,采用不溶性阳极代替可溶性阳极可提高镀层均匀性、降低能耗、无须经常更换、保证作业率及生产连续性,实现高速电镀,因此被现代电镀锌、电镀锡工业广泛采用。目前世界上约有40条电镀锌生产线和近100条电镀锡生产线在使用不溶性钛阳极。根据国内外多年来的研究表明,目前应用于电镀锡生产线最好的DSA电极是铱系氧化物涂层钛电极,在日本新日铁、住友金属、NKK以及意大利得兴等多家公司广泛应用,并不断改进 。

上海宝山钢铁股份有限公司20世纪80年代中期从日本引进第一条宽带镀锌钢板的生产线,采用了Ti基IrO2系涂层阳极;以及后来的1550机组、2030机组和江阴长发的耐指纹机组,也都采用了铱系氧化物涂层钛阳极,保证了均匀的电流输出,且可达到150A/dm2,减少阳极储运损耗和维修停机的频率,最终降低阳极的整体费用。同时,宝钢的1420电镀锡机组和1220电镀锡机组,都是由日本新日铁设计,全部采用Ti基IrO2系涂层阳极,其中1220电镀锡机组 电镀段采用不溶性阳极后,既减少了锡的消耗,又提高了镀层表面的质量,同时具有产能高、生产高质量镀锡板产品的稳定工艺及简易操作等优点,其镀锡板生产线的过程速度达到500.m/min,镀锡板的规格最薄6可为0.1mm。

梅钢的1420mm和1422mm镀锡线,也采用Ti基IrO2系涂层阳极,不仅消除了因极板溶解引起阴阳极间距变化而导致的锡层分布不均,还提高了阳极寿命,至少为10个月,省去了频繁更换与铸造锡阳极的麻烦;另外,由于带钢与阳极的距离相应减少,降低了电能的消耗。

采用不溶性阳极电镀工艺由于具有减少电催化剂的消耗,降低阳极更换频率,进而降低运营成本等显著优点 ,其应用前景更广阔。

4、结束语

金属氧化物涂层钛阳极经过了40多年的发展,已经取得了辉煌的成绩,不仅促进了工业化生产的发展,同时也促进了材料学、表面化学、表面物理学、催化学以及电化学等相关学科的发展,这些学科的发展又进一步促进了金属氧化物阳极的研究。

对于电镀行业而言,不溶性钛阳极的使用大大提高了电镀的生产效率,产品质量,并降低了能耗,为电镀行业的发展做出了极大的贡献。但是目前不溶性钛阳极主要使用铱系氧化物作为涂层,尽管铱系氧化物比金属铂价格低,但铱仍是贵金属材料,其全球储量很少。因此,进一步开发成本更低、性能更好且绿色的钛阳极是今后的发展方向。

相关链接