金属熔丝增材制造因设备简单、成本低、材料利用率高、无污染等特点而备受关注[1-3],而 TC4 钛合金具有高刚度、高强度和耐腐蚀等优良特性,在航空、航天等领域广泛应用[4-6]。因此,基于熔丝的 TC4 增材制造成为了研究热点[7-9]。

与基于粉末的工艺相比,金属熔丝增材制造工艺更为复杂,往往存在尺寸精度难以控制、制备零件表面粗糙度差的问题。相关研究发现,金属激光熔丝沉积几何特征,如沉积层单道宽度、高度、润湿角等,与激光功率、扫描速度以及送丝比等工艺参数有着复杂的关系[10-16]。因此,必须对其工艺过程进行研究,以提高制备零件的质量。

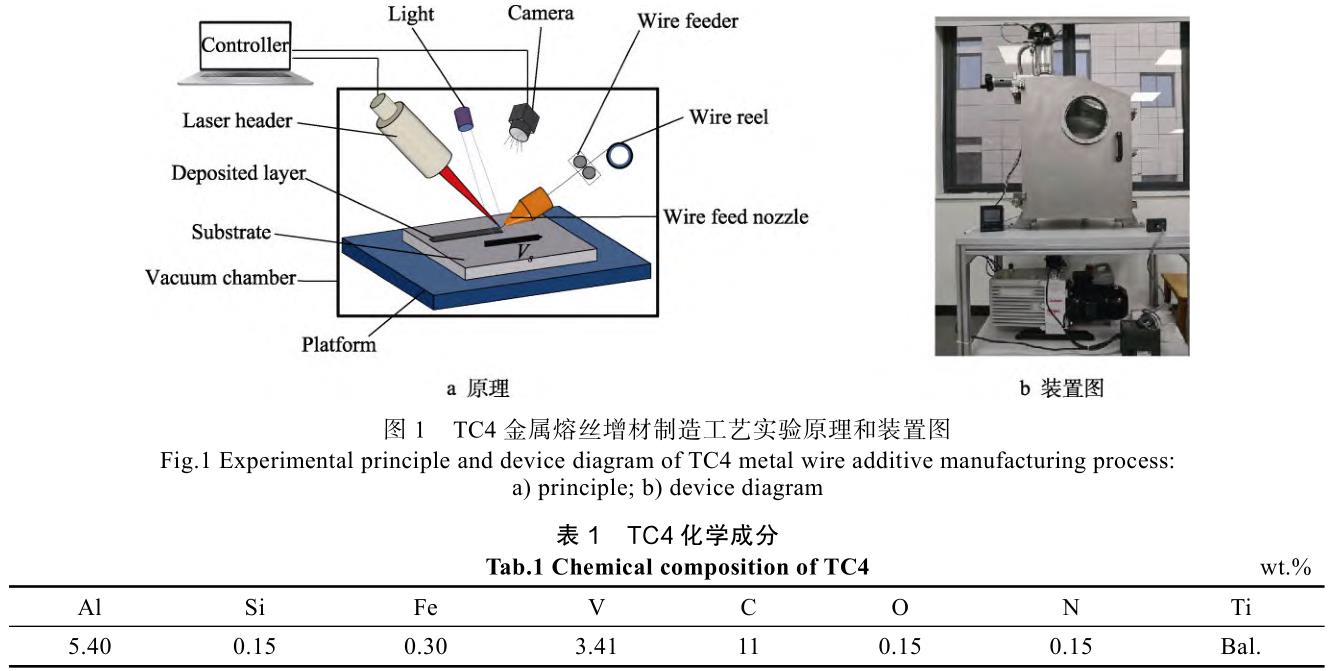

1、 TC4 熔丝增材制造工艺实验装置

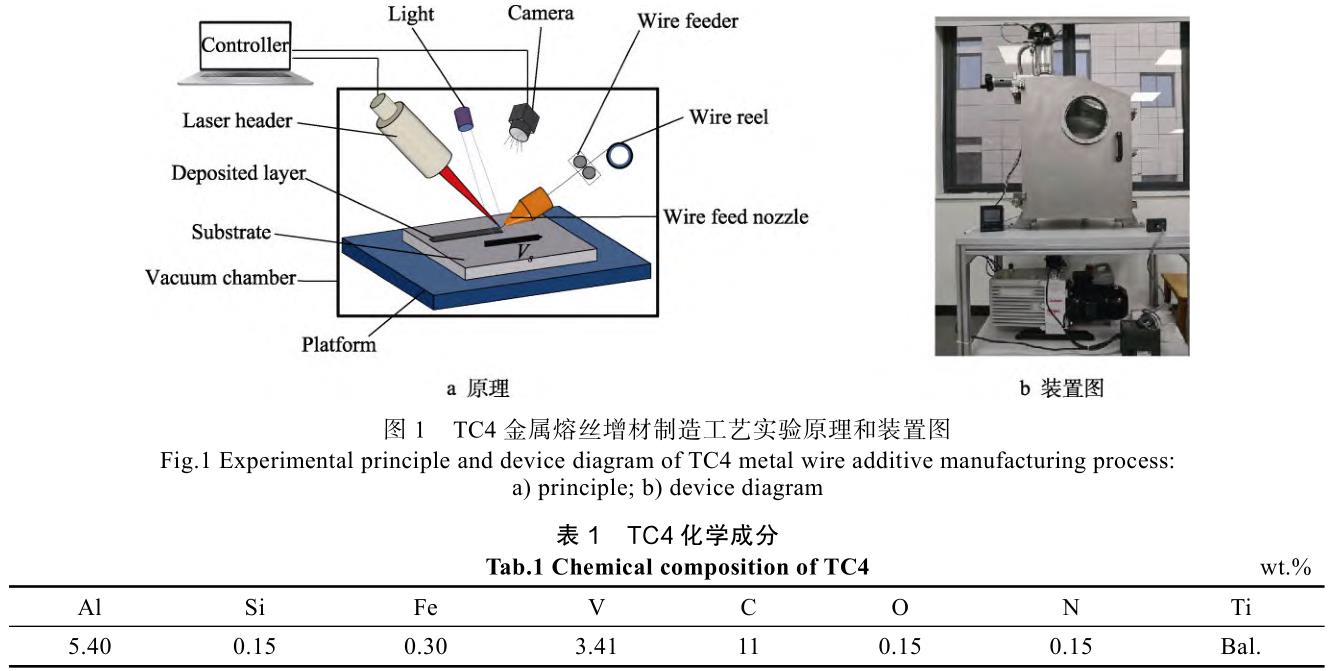

TC4 金属熔丝工艺实验的原理和装置图如图 1 所示,该装置主要包括真空舱、激光器、送丝机构、运动平台以及检测系统等模块。丝材通过送丝机构按照一定的速度进入高功率激光束的作用区域,丝材受热熔化,熔化的金属过渡到基板的熔池区域,最终通过层层堆叠快速形成高致密性、高性能的大型复杂金属零件。

实验使用的金属丝和基板材料为 TC4 钛合金,丝材的直径为 0.5 mm,基板尺寸为 120 mm×120 mm×10 mm。TC4 化学成分如表 1 所示。

2 、单因素单道增材制造工艺实验

单层单道是实现增材制造的基础,其成形质量直接影响下一道或下一层的成形,因此,研究单层单道的成形和控制机理至关重要。本文在高真空环境下,采用激光熔丝增材制造技术进行单层单道成形实验,主要研究激光功率、扫描速度以及送丝比(送丝速度与扫描速度的比值)对单层单道成形形貌、成形截面尺寸的影响。

2.1 激光功率

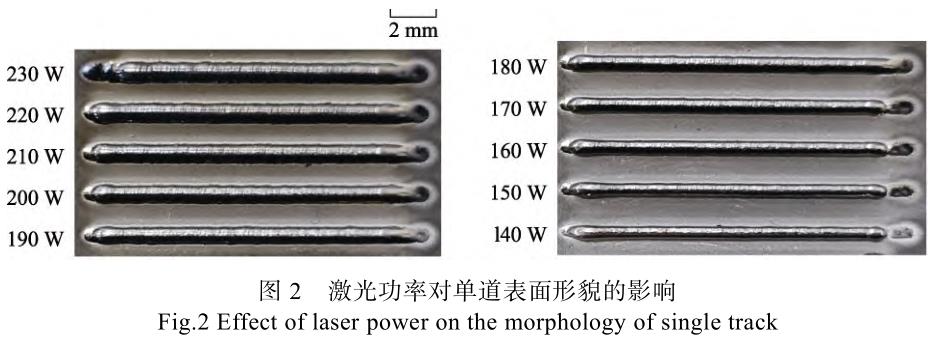

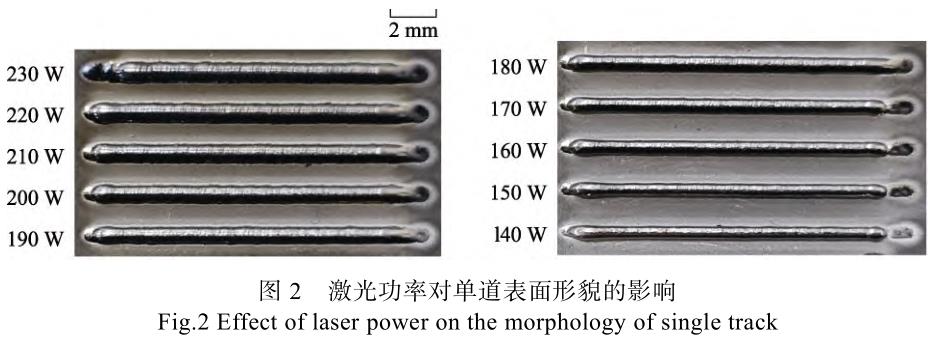

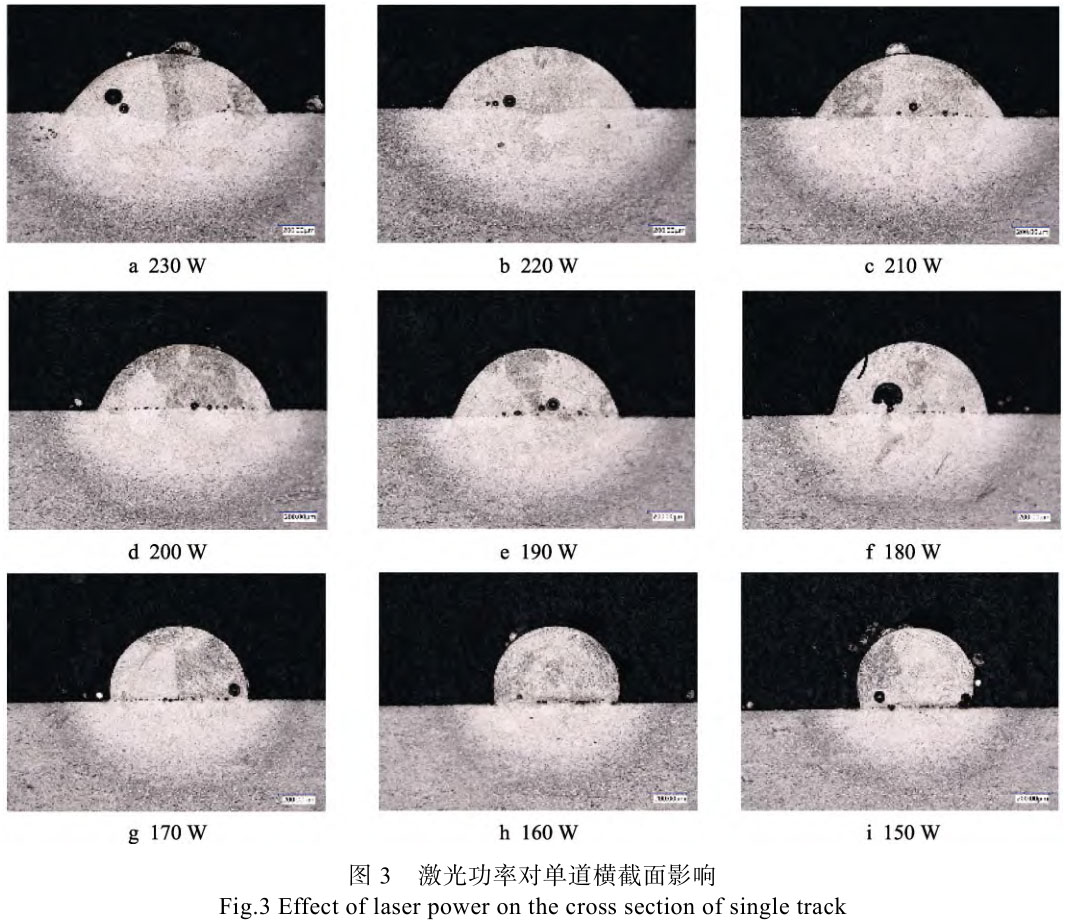

激光功率的大小会影响激光输入到熔覆道能量的大小,激光输入能量将影响熔池和钛合金丝材的熔化。因此,激光功率最终会影响熔覆道表面和截面形貌。为了探究激光功率对单道成形的影响,在其他参数(扫描速度为 2 mm/s,送丝比为 1.25)不变的情况下,只改变激光功率的大小进行单道扫描。不同激光功率下单道成形单元的表面形貌如图 2所示。

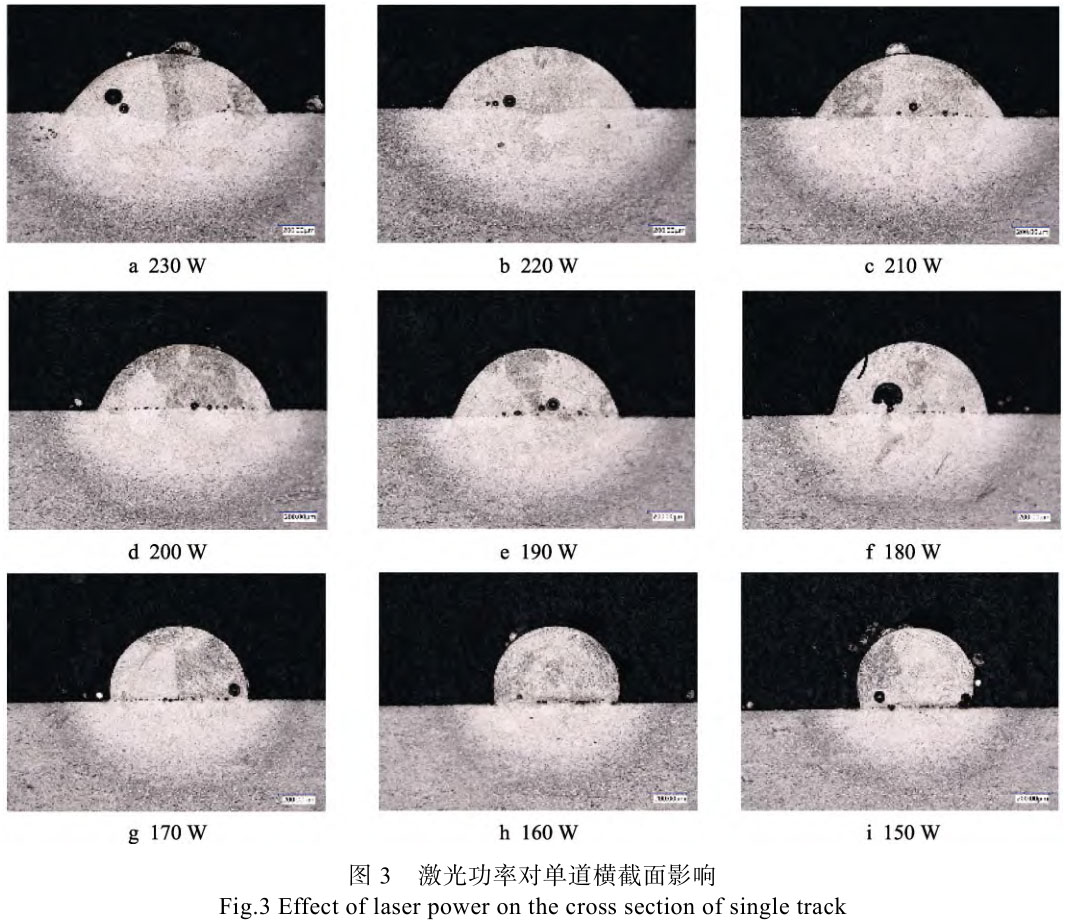

可以看出,当激光功率小于 230 W 时,打印单道的表面形貌较为良好。当激光功率为 230 W 时,打印起始段出现了缺陷,表面出现了类似“鱼鳞”的结构,液桥过渡不平稳,质量较差。不同激光功率下单道横截面图如图 3 所示。可以看出,当激光功率为 190~230 W 时,熔覆层与基板区域相对结合较好。但较大的激光功率会造成基板热影响区较大,当激光功率为 230 W 时,基板热影响区深度为 0.697 mm。而当激光功率为 150 W 时,基板热影响深度仅为 0.464 mm。在后期打印过程中,过大的热影响区域会造成热积累严重,前几层重熔严重,影响打印样件的表面质量。

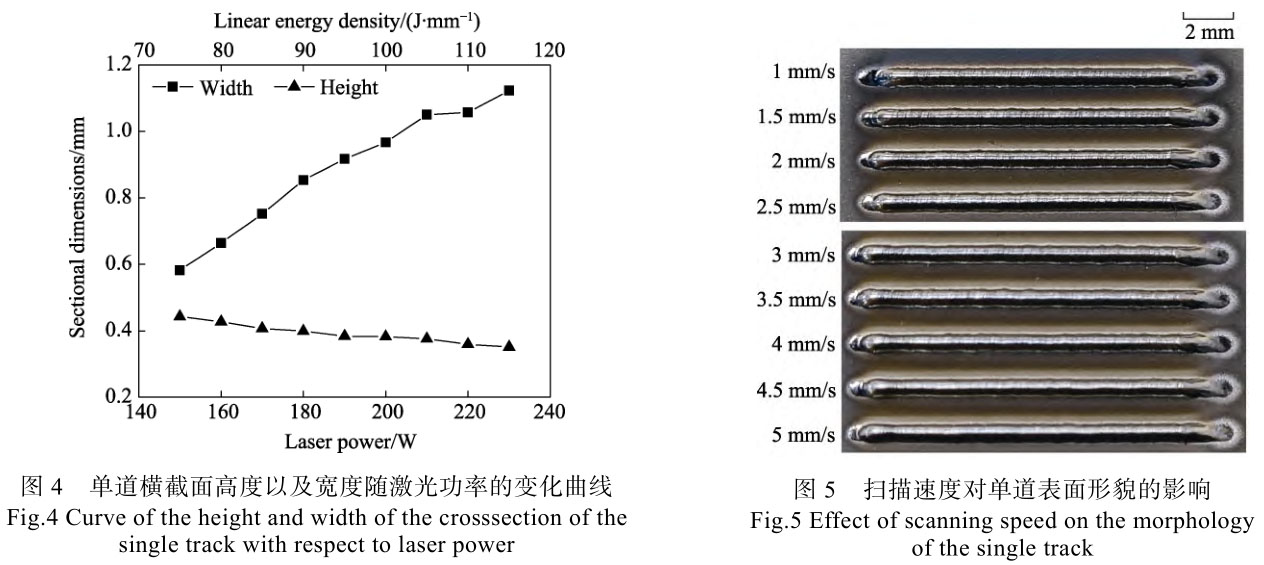

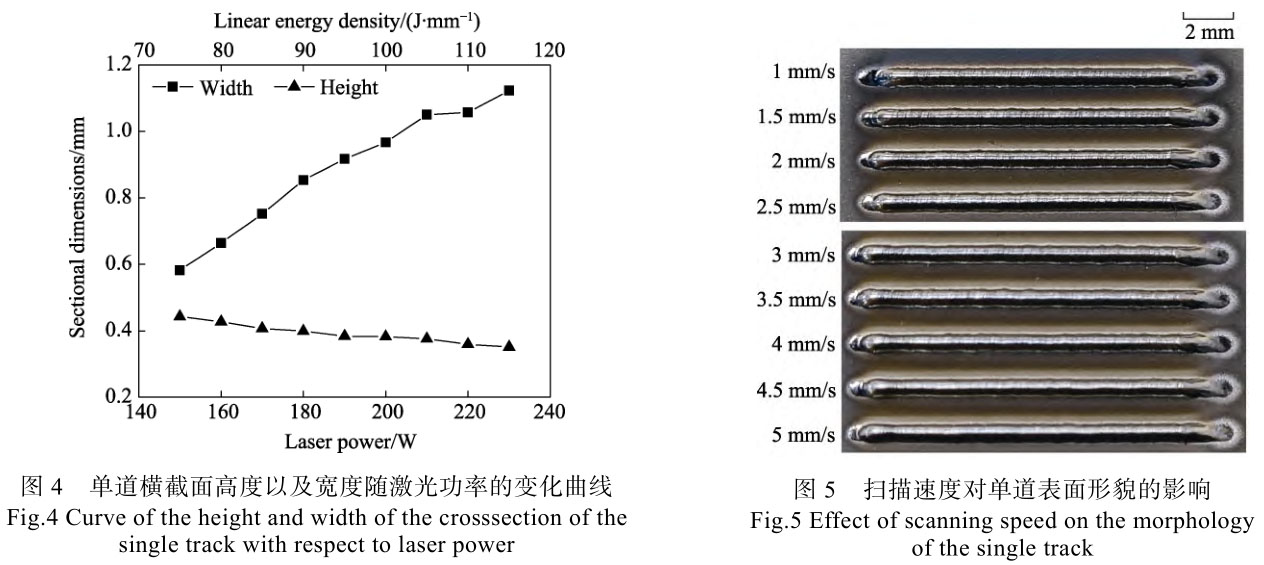

单道横截面高度以及宽度尺寸随激光功率的变化曲线如图 4 所示。可以看出,单道横截面宽度随激光功率的增大而增大,单道横截面高度随激光功率的增大而减小。随着激光功率从 150 W 增大到 230 W,单道截面宽度从 0.582 mm 增大到 1.123 mm,增大了93.0%;单道截面高度从 0.443 mm 降低到 0.351 mm,降低了 20.8%。

2.2 扫描速度

扫描速度是指基板相对激光束的运动速度,扫描速度与激光功率共同决定了成形过程中的线能量密度,最终影响成形质量的好坏,同时也决定了沉积效率。为了探究扫描速度对单道成形的影响,在其他参数(激光功率为 200 W,送丝比为 1.25)不变的情况下,工艺实验只改变扫描速度进行打印。

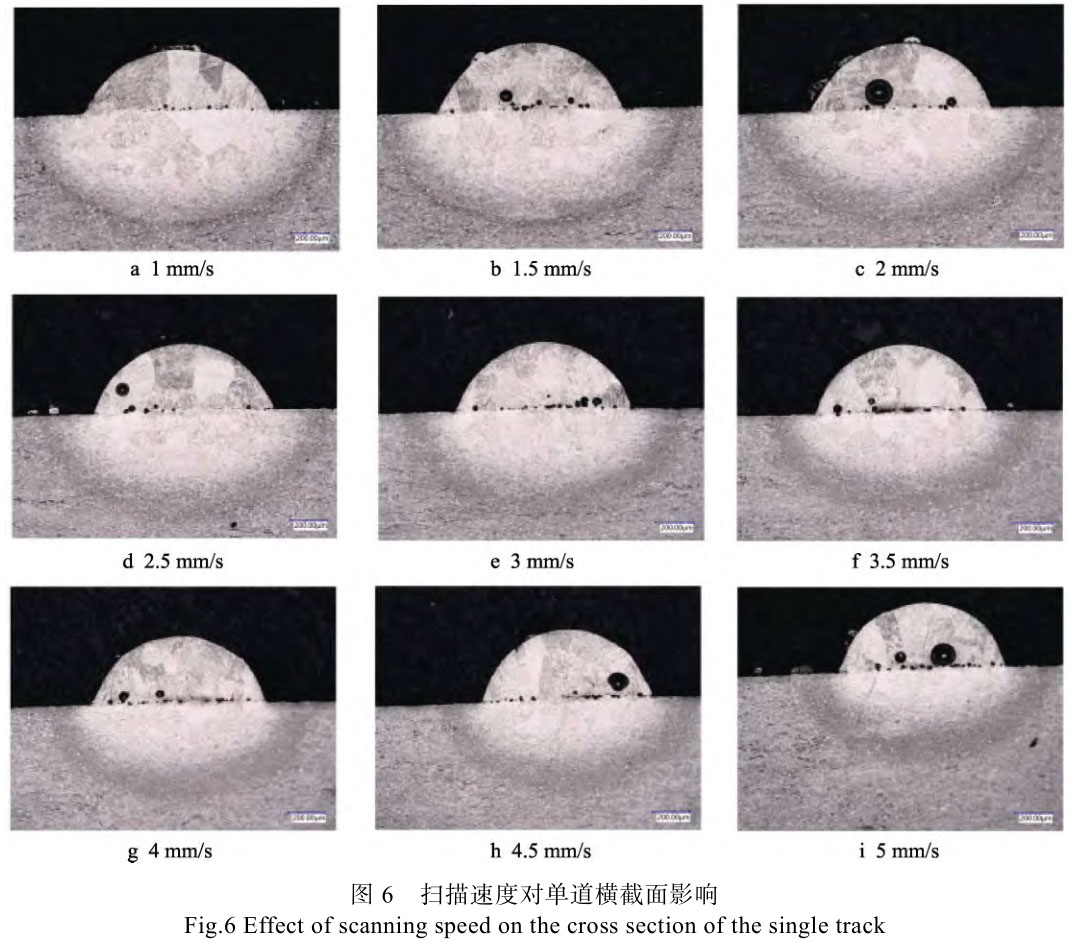

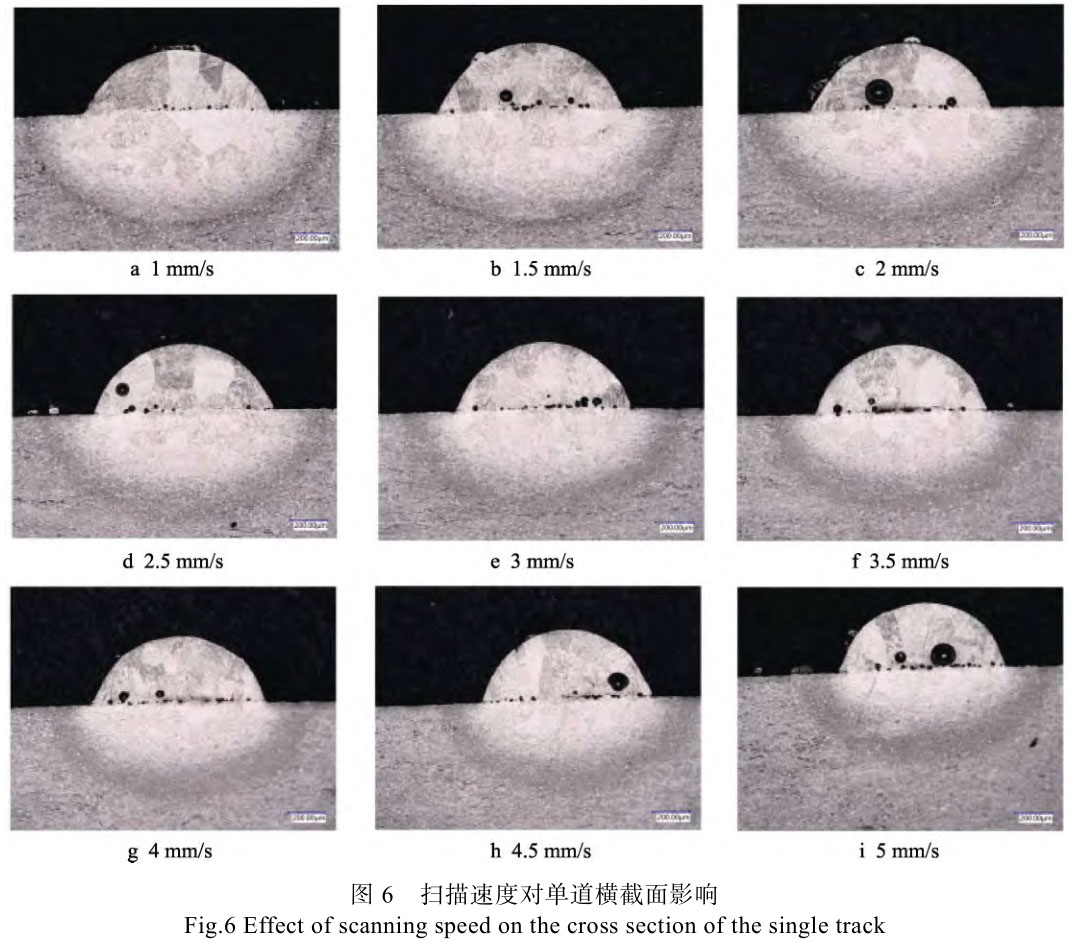

不同扫描速度下的打印表面形貌如图 5 所示。可以看出,所有情况下打印单道的表面形貌都较为良好,但当扫描速度小于 1.5 mm/s 时,表面也出现了和大功率情况一样的类似“鱼鳞”的结构。此时线能量密度较大,液桥过渡不平稳。

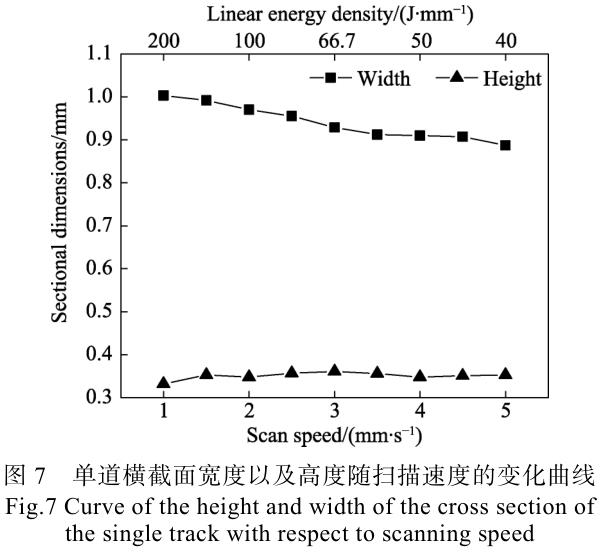

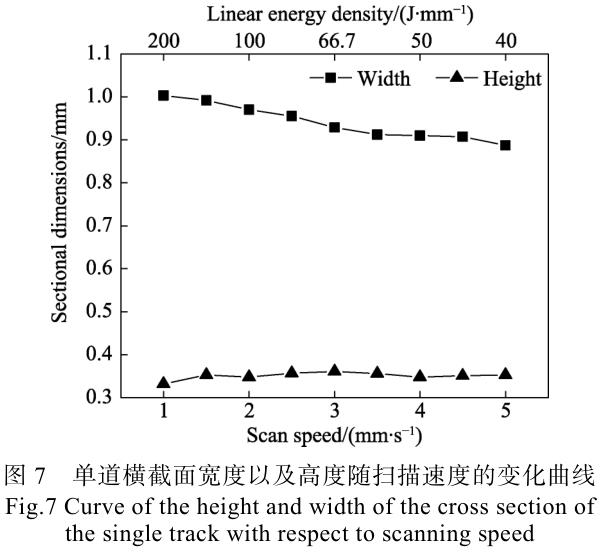

各扫描速度下单道横截面图如图 6 所示。可以看出,当扫描速度为 1 mm/s 时,相对结合较好,但其热影响区较大。当扫描速度大于 1.5 mm/s 时,基板热影响区深度从 0.627 mm 减小到 0.498 mm,降低了 20.6%。单道横截面宽度以及高度随扫描速度的变化曲线如图 7 所示。可以看出,随着扫描速度的增大,横截面宽度逐渐降低,高度逐渐增大,二者变化的幅度都很小。当扫描速度从 1 mm/s 增大到 5 mm/s 时,单道横截面宽度从 1.003 mm 降低至 0.887 mm,降低了11.6%, 而 单 道 横 截 面 高 度 从 0.332 mm 增 大 至0.353 mm,增大了 6.32%。因此,与激光功率对横截面尺寸的影响进行比较可以发现,激光功率对横截面尺寸的影响更加显著。

2.3 送丝比

送丝比是送丝速度与扫描速度的比值,它决定了单位长度(时间)送入熔池中丝材的质量。当送丝比过大时,熔池无法及时熔化送进的丝材,丝材将顶在基板上并发生变形,造成最终成形失败。当送丝比过小时,送进的丝材末端无法与熔池形成稳定的液桥过渡,丝材将会在未进入熔池前被激光辐射热量熔化,形成小球。为了研究送丝比对成形的影响,在其他参数(激光功率为 200 W,扫描速度为 2 mm/s)不变的情况下,只改变送丝比的大小进行打印。

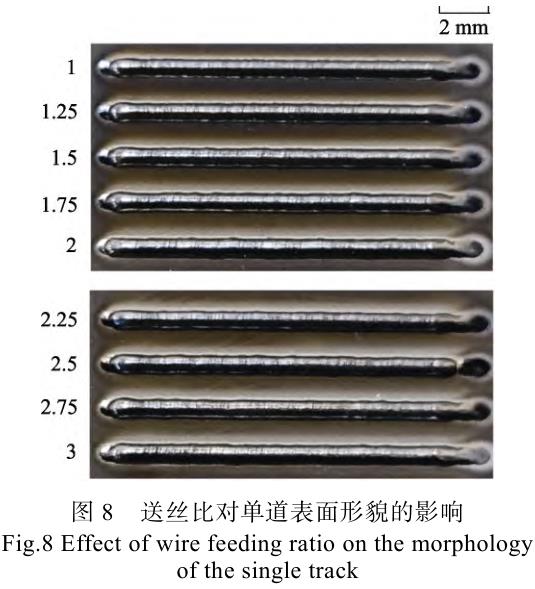

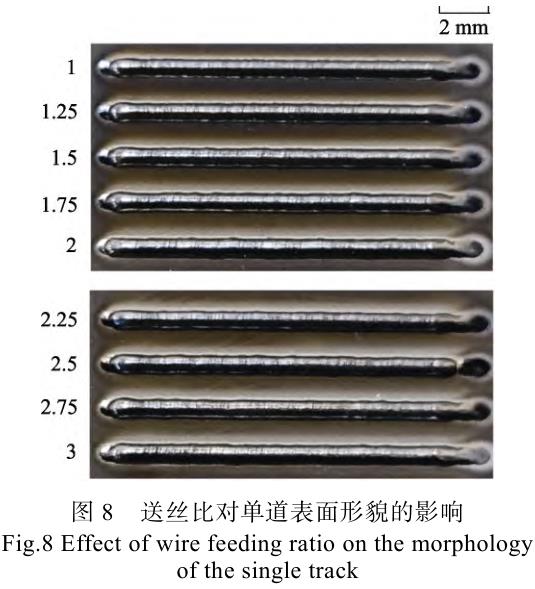

不同送丝比下的打印单道表面形貌如图 8 所示。

可以看出,在不同送丝比情况下,单道表面形貌都较为良好,表面光滑,无明显缺陷,说明激光器输入熔池的能量足以熔化所有丝材,成形过程较为平稳。

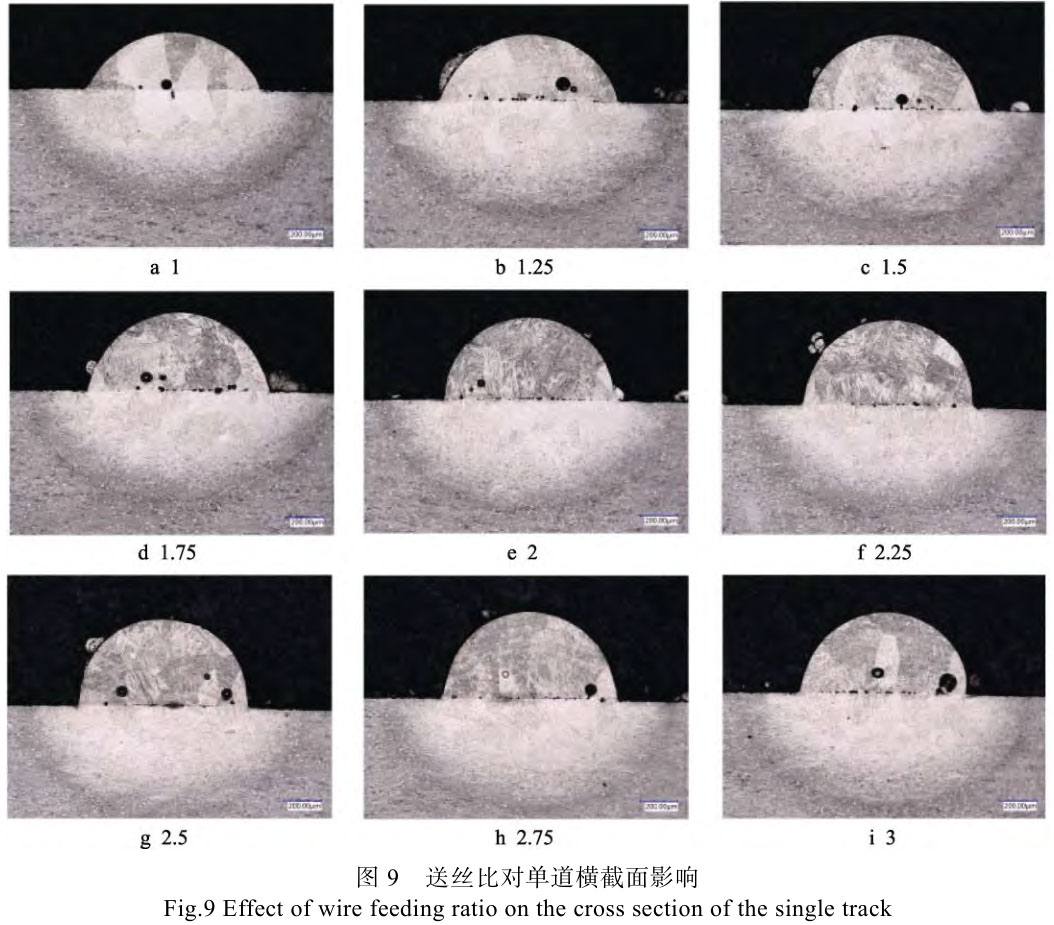

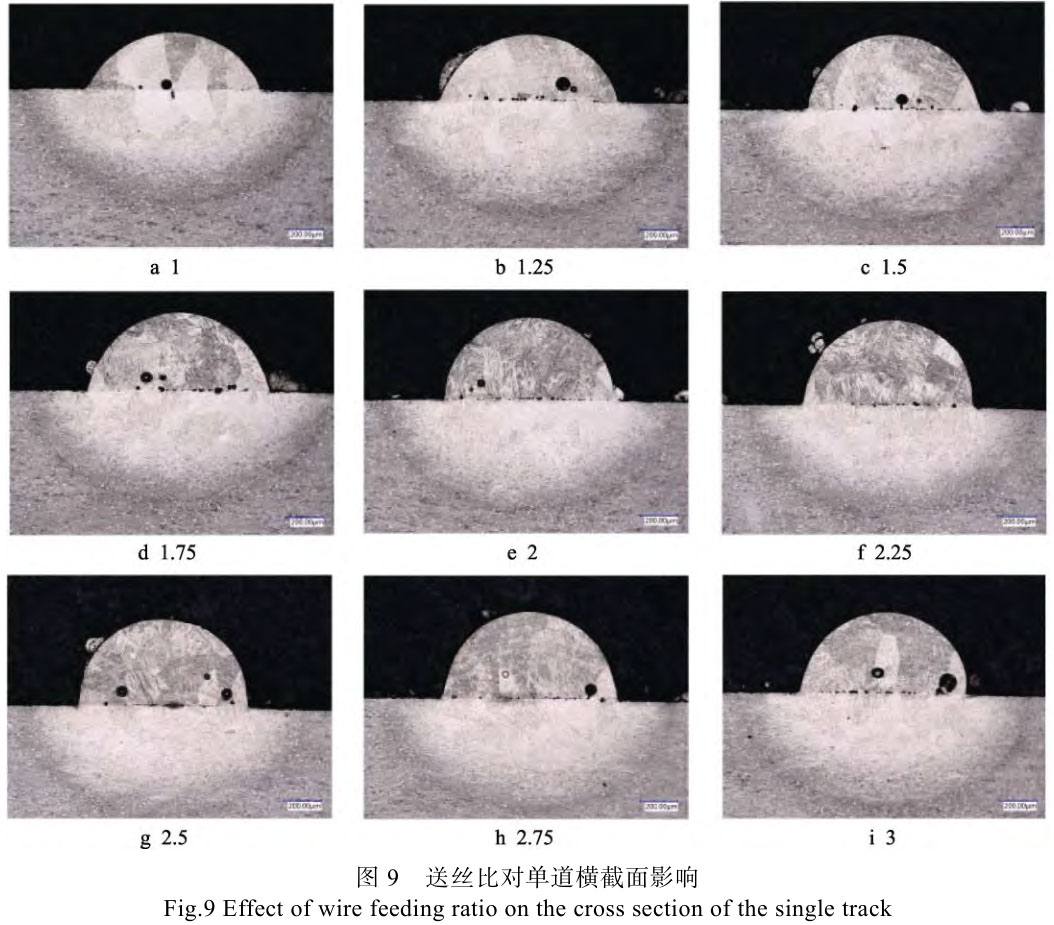

不同送丝比下的单道横截面图如图 9 所示。可以看出,不同参数下熔池的热影响区并无明显区别,说明丝材的添加对熔池温度分布无影响。随着送丝比的增大,送入熔池中丝材的质量逐渐增大,横截面的面积逐渐增大。

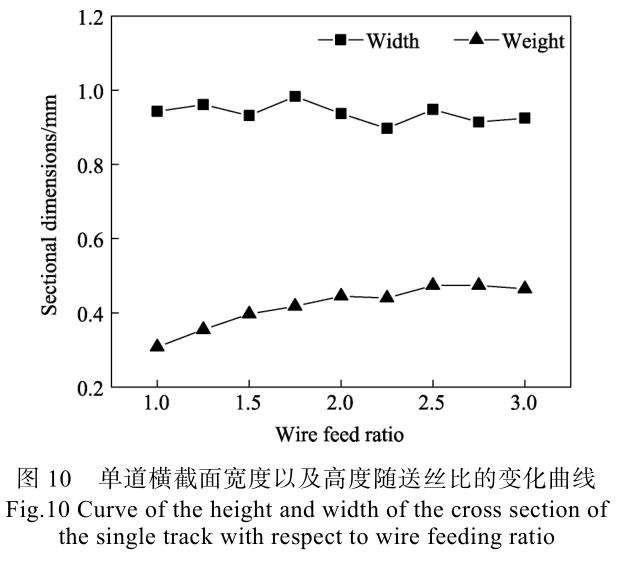

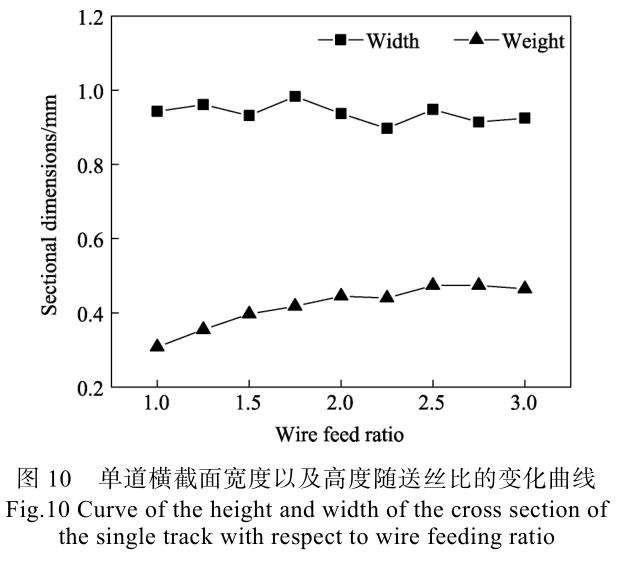

横截面宽度以及高度随送丝比的变化曲线如图10 所示。可以看出,在不同送丝比情况下,横截面宽度无明显差异,宽度均值为 0.938 mm,标准差为0.025 mm。这主要是由于沉积层的宽度会受到熔池宽度的影响,而送丝比对熔池形状几乎无影响,因此沉积层宽度也不会有较大差异,丝材质量的增大主要体现在沉积层高度方向上。随着送丝比从 1 增大至 3,单道沉积层的高度从 0.308 mm 增大至 0.465 mm,增大了 51.0%。

3、 结论

对真空环境下 TC4 激光熔丝增材制造工艺进行了实验研究,研究了激光功率、扫描速度以及送丝比等因素对单道沉积层形貌、横截面的影响规律,得到的主要结论如下:

1)当激光功率小于 230 W 时,得到的单道表面形貌较为良好,而当激光功率为 230 W 时,单道起始段出现了缺陷,且表面出现了“鱼鳞”结构;当激光功率为 190~230 W 时,熔覆层与基板区域相对结合较好,但较大功率会造成基板热影响区较大。

2)当扫描速度小于 1.5 mm/s 时,表面也出现了“鱼鳞”结构;扫描速度对横截面宽度和高度的影响幅度都很小。

3)在不同送丝比情况下得到的单道表面形貌都较为良好,表面光滑,无明显缺陷,成形过程较为平稳,不同参数下熔池热影响区并无明显区别;随着送丝比的增大,送入熔池中丝材的质量逐渐增大,横截面的面积逐渐增大,主要体现在沉积层高度方向上。

参考文献:

[1]张安峰, 李涤尘, 梁少端, 等. 高性能金属零件激光增材制造技术研究进展[J]. 航空制造技术, 2016, 22:16-22.

ZHANG An-feng, LI Di-chen, LIANG Shao-duan, et al.Development of Laser Additive Manufacturing of High-Performance Metal Parts[J]. Aeronautical Manu-

facturing Technology, 2016, 22: 16-22.

[2]ARIF Z U, KHALID M Y K, REHMAN E, et al. A Re-view on Laser Cladding of High-Entropy Alloys, Their Recent Trends and Potential Applications[J]. Journal of

Manufacturing Processes, 2021, 68: 225-273.

[3]LIU J, XU Y, GE Y, et al. Wire and Arc Additive Manu-facturing of Metal Components: a Review of Recent Research Developments[J]. The International Journal of

Advanced Manufacturing Technology, 2020, 111(1):149-98.

[4]LIU Z Y, H B, LYU T, et al. A Review on Additive Manufacturing of Titanium Alloys for Aerospace Ap-plications: Directed Energy Deposition and Beyond Ti-6Al-4V[J]. JOM, 2021, 73(6): 1804-1818.

[5]LIU S, SHIN Y C. Additive Manufacturing of Ti6Al4V Alloy: A Review[J]. Materials & Design, 2019, 164:107552.

[6]董春林, 谭锦红, 林志成, 等. 钛合金增材制造技术研究进展[J]. 金属加工(热加工), 2020, 826(7): 16-21.

DONG Chun-lin, TAN Jin-hong, LIN Zhi-cheng, et al.Research Progress of Titanium Alloy Additive Manu-facturing Technology[J]. MW Metal Forming, 2020,

826(7): 16-21.

[7]DING D, PAN Z, CUIURI D, et al. Wire-feed Additive Manufacturing of Metal Components: Technologies, Developments and Future Interests[J]. The International

Journal of Advanced Manufacturing Technology, 2015,81(1): 465-481.

[8]章敏. 送粉式和送丝式的钛合金激光增材制造特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2013: 52-54.

ZHANG Min. Research on Laser Additive Manufactur-ing Characteristics of Titanium Alloy with Powder and Wire[D]. Harbin: Harbin Institute of Technology, 2013:

52-54

[9]LIU S, BRICE C, ZHANG X. Comprehensive Quality Investigations of Wire-feed Additive Manufacturing by Learning of Experimental Data[J]. Materials Science,

2021, 20: 44.

[10] AYED A, BRAS G, BERNARD H, et al. Additive Manufacturing of Ti6Al4V with Wire Laser Metal Deposition Process[J]. Materials Science Forum, 2021,

1016: 24-29.

[11] WANG C, SUDER W, DING J, et al. Bead Shape Con-trol in Wire Based Plasma Arc and Laser Hybrid Addi-tive Manufacture of Ti-6Al-4V[J]. Journal of Manufac-

turing Processes, 2021, 68: 1849-1859.

[12] WANG C, SUDER W, DING J, et al. Wire Based Plasma Arc and Laser Hybrid Additive Manufacture of Ti-6Al-4V[J]. Journal of Materials Processing Technol-

ogy, 2021, 293: 117080.

[13] WU B, PAN Z, DING D, et al. A Review of the WireArc Additive Manufacturing of Metals: Properties, De-fects and Quality Improvement[J]. Journal of Manufac-

turing Processes, 2018, 35: 127-139.

[14] MALEKI E, BAGHERIFARD S, BANDINI M, et al.Surface Post-treatments for Metal Additive Manufac-turing: Progress, Challenges, and Opportunities[J]. Ad-

ditive Manufacturing, 2021, 37: 101619.

[15] SHAIKH M O, CHEN C C, CHIANG H C, et al. Addi-tive Manufacturing Using Fine Wire-Based Laser Metal Deposition[J]. Rapid Prototyping Journal, 2019, 26(3):

473-483.

[16] FRITZ K, KRISTIAN A, NILS K, et al. Wire-based Laser Metal Deposition for Additive Manufacturing of TiAl6V4: Basic Investigations of Microstructure and

Mechanical Properties from Build up Parts[C]// Society of Photo-Optical Instrumentation Engineers (SPIE)Conference Series SPIE, 2017.

相关链接