钛合金是优异的海洋工程用轻量化结构材料,是海洋工程重要的装备材料[1]。随着现代船舶海洋工程的发展,船舶减重是目前造船行业节能减排的一个重要研究方向[2],而钛合金因高比强度、高耐蚀性是替代船体结构钢优良的金属材料[3]。

钛合金焊接是影响钛合金结构件装备质量的重要工序。传统钛合金焊接以钨极氩弧焊和熔化极气体保护焊为主,热输入量较大,焊接变形大,焊接效率低。激光焊接作为一种高效精密焊接方法,激光束能量密度高,可获得大的深宽比,焊接变形及焊后残余应力小,钛合金激光焊接在钛合金焊接中扮演着越来越重的角色[4]。受限于激光器功率,国内外钛合金激光焊接研究主要集中在薄板和精密件的焊接。

目前国内外对钛合金中薄板激光焊接技术研究的较多,对中厚板钛合金研究较少。我们主要对16mm厚钛合金板的激光焊接工艺、组织性能进行研究,实现了TC4钛合金中厚板单面焊一道成型的稳定焊接。

1、试验条件与方法

1.1试验材料

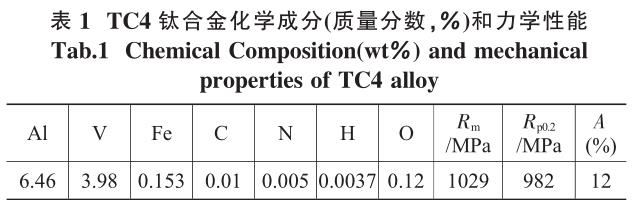

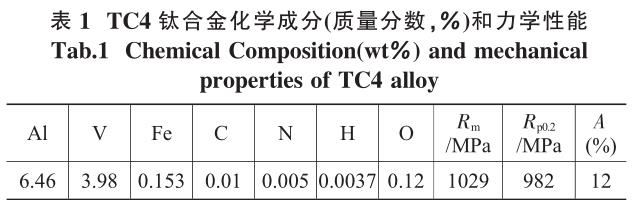

试验材料为TC4钛合金板材,规格分别为100mm×150mm×16mm和200mm×400mm×16mm,采用I坡口,两板间隙0~0.5mm。采用激光自熔焊接,不填丝。母材的化学成分及力学性能见表1,符合GB/T 3621—2007《钛及钛合金板材》标准相关要求,试板为轧制退火态[5]。

1.2焊接工艺

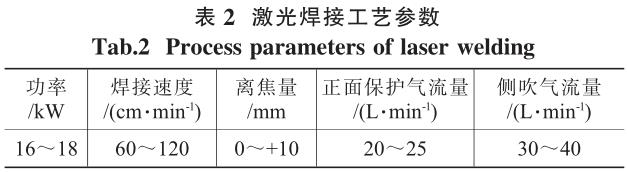

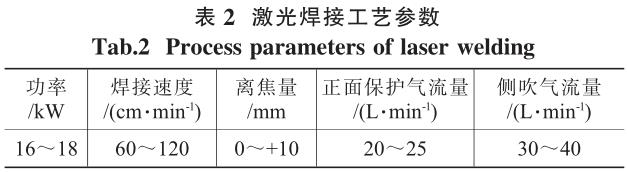

试验设备采用YLS-20000型光纤激光器,最大激光功率为20kW,搭载KUKA机器人,激光焊接头采用双焦点激光头,采用脉冲输出激光模式。进行平焊位置焊接,正反面采用99.99%纯氩气保护,熔池上方采用侧吹辅助气体吹离等离子体,侧吹角度为50°~60°,辅助气体也采用99.99%纯氩气,激光焊接工艺参数见表2。

1.3检测方法

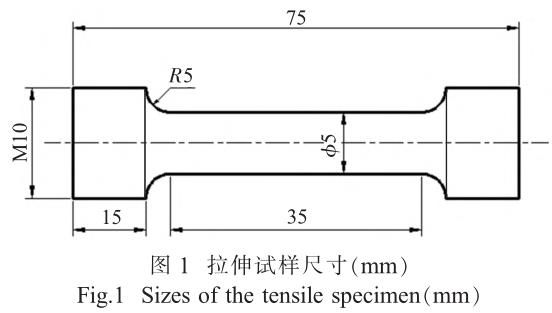

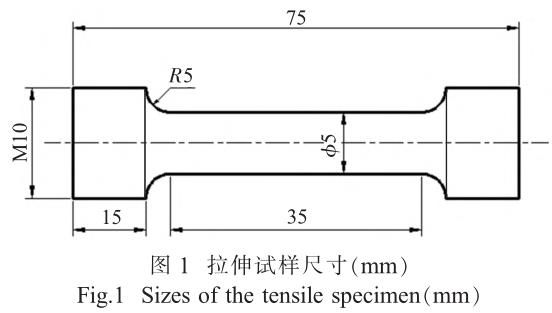

焊后试板按照GB/T 5168—2008《α-β钛合金高低倍组织检验方法》相关检测要求,在型号为OLYMPUSGX71的高倍金相显微镜上开展试样微观组织研究,在Quanta650扫描电子显微镜上进行扫描电镜分析。在STNTECH20/G材料试验机上进行拉伸试验,采用横向圆形拉伸试样,拉伸试样在试板中间取样,试样尺寸如图1所示。在BHT5106电液伺服弯曲试验机上进行弯曲试验,在ZBC2302-C摆锤式冲击试验机上进行10mm×10mm×55mm尺寸的标准V型试样冲击试验,在CV-430DAT数显维氏硬度计上进行显微硬度试验,载荷49N,加载时间30s[5-6]。

2、试验结果分析与讨论

2.1小孔成形原理研究

激光焊接具有两种焊接模式:深熔焊和热导焊。深熔焊又称为激光小孔焊,当激光辐射照度大于106W/cm2时,金属表面在激光的作用下瞬间熔化和气化,致使激光作用区域逐渐下凹,形成蚀孔,当激光束产生的气态金属反冲力、液态金属重力和侧面金属表面张力达到平衡后,小孔稳定。厚板激光深熔焊接的成形质量取决于激光焊接过程中小孔是否稳定。

由于钛合金在高温下易与氧、氢、氮发生化学反应,焊接过程中采用99.99%氩气保护。等离子的产生和小孔效应是钛合金大功率深熔焊接过程产生的两种最重要的物理现象,两者相互影响、相互作用。

大功率激光焊接时,在钛合金表面迅速聚集大量的金属蒸气,进一步被电离,产生等离子体云或金属蒸气羽辉,由于激光在穿透光致等离子的过程中发生吸收、折射和散射,致使熔池对激光的吸收处于不稳定状态,焊接小孔收缩变小,熔深变浅,深宽比减小,因此焊接过程中需采用侧吹辅助气体将光致等离子体吹离激光作用区[7]。

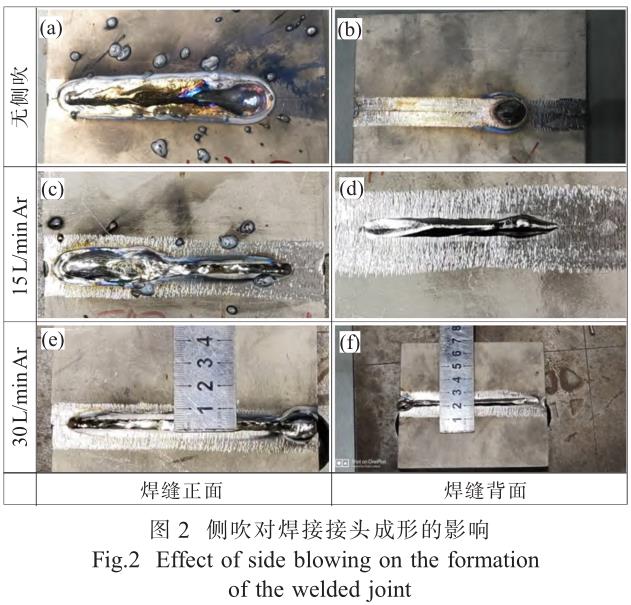

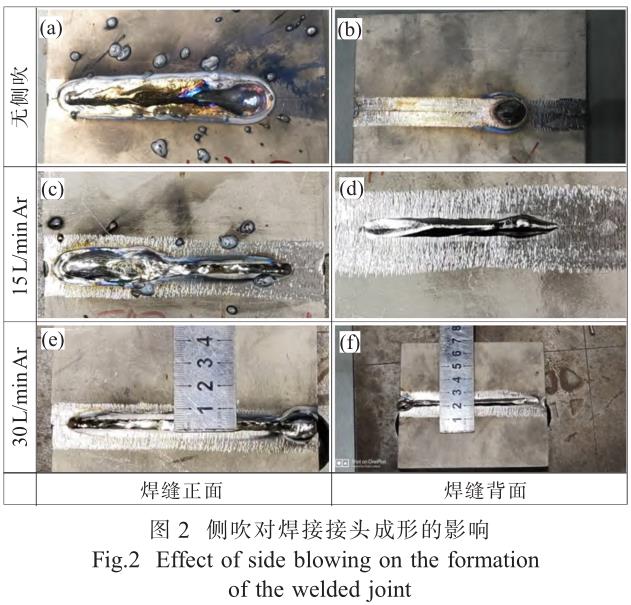

试验采用规格为100mm×150mm×16mm的TC4试板进行焊缝成形规律研究,主要是为了探索在焊接工艺参数合适的情况下实现小孔成形。在其它焊接工艺参数一致的情况下,分别对比研究不加侧吹、99.99%氩气侧吹流量15L/min、99.99%氩气侧吹流量30L/min三种状态下的焊接接头成形,如图2所示。

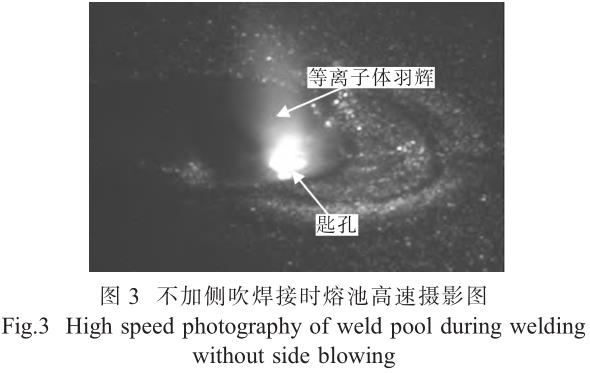

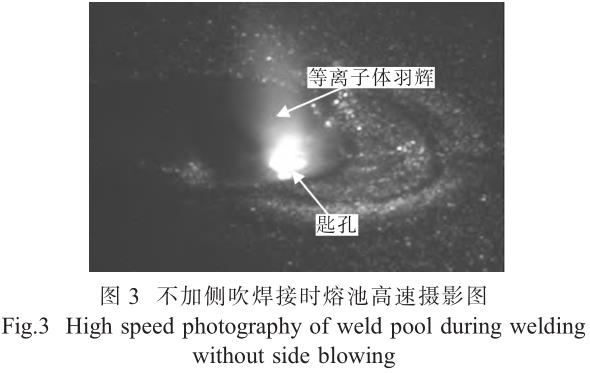

不加侧吹时,焊接过程中飞溅很大,焊缝正表面熔宽较大,焊缝余高不均匀,焊缝背部未焊透,这主要是由于熔池表面形成等离子云,熔池下部对激光的吸收率急剧降低,小孔穿透能力急剧下降,而且小孔截面外径呈指数降低,能量主要集中在焊缝表面,且不稳定造成的。在侧吹流量15L/min氩气下,焊缝前段背部熔透,随着焊接的进行,背部余高逐渐减少直至未焊透,焊缝正面飞溅较大,焊缝宽度起伏不定,这主要是由于侧吹一定程度上减弱了等离子体,但是随着焊接的进行,等离子体密度逐渐增加,直至金属蒸气的压力高于侧吹压力,辅助侧吹无法起到作用造成的。当侧吹气体流量为30L/min时,焊后试样焊缝正反面熔宽均匀,无焊接飞溅,背部余高均匀一致,正面焊缝宽度只有7mm,且下凹,两侧存在切割状态的直边,这主要是由于侧吹较大,吹动熔池所致。在不加侧吹时采用高速摄影观察熔池,如图3所示。可以很明显看到熔池上方被光致等离子体羽辉所包围[8]。

2.2焊缝成形及宏观形貌

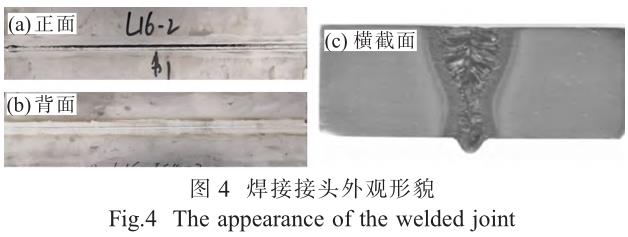

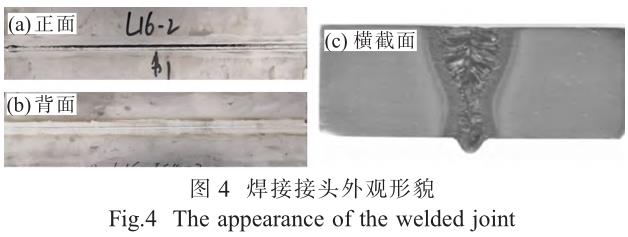

在分析激光焊接接头成形影响规律的基础上,选择激光功率18kW,焊接速度72cm/min,离焦量+10mm,侧吹流量30L/min,对200mm×400mm×16mm的试板进行激光焊接。TC4试板激光焊接头形貌如图4所示,焊缝表面成型良好、美观,正表面有轻微的下凹,这主要是焊接过程中熔池金属下坠造成的,背部焊缝余高均匀一致,过渡圆滑。经接头横截面低倍金相观察,发现无明显的缺陷,内部没有气孔、夹渣、未熔合、未焊透、裂纹等缺陷。焊缝区域可以明显地看到树枝状柱状晶,从母材两侧向焊缝中心伸展,始终沿着最大过冷度方向生长。焊接接头整体形貌呈“高脚酒杯”型,由焊缝(WZ)、热影响区(HAZ)、母材(BM)三个区域组成。焊接接头焊缝正面熔宽约为13mm,焊缝深宽比为1.23,焊缝背面熔宽约为6mm。在厚度方向上从顶部到底部焊缝宽度先变小后增大,距正表面约三分之二处焊缝宽度最小,约5mm。研究表明,焊缝宏观形貌主要由激光小孔效应决定,焊接过程中熔池金属受重力作用下坠,小孔下部发生轻微紧缩现象;焊缝根部熔宽增宽则是由于激光直接照射熔池根部,激光能量在小孔底部聚集,导致此处焊接热输入较大而形成的。

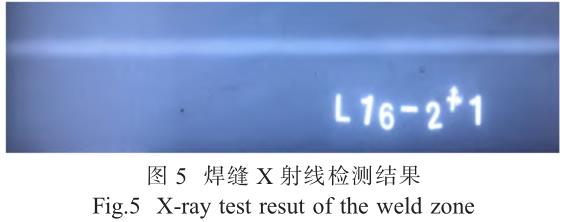

焊接试板按照NB/T47013.2—2015《承压设备无损检测第2部分:射线检测》进行X射线检测,检测结果如图5所示。焊缝内部无气孔、夹渣等圆形缺陷和未焊透、裂纹等线性缺陷。

2.3焊接接头微观组织

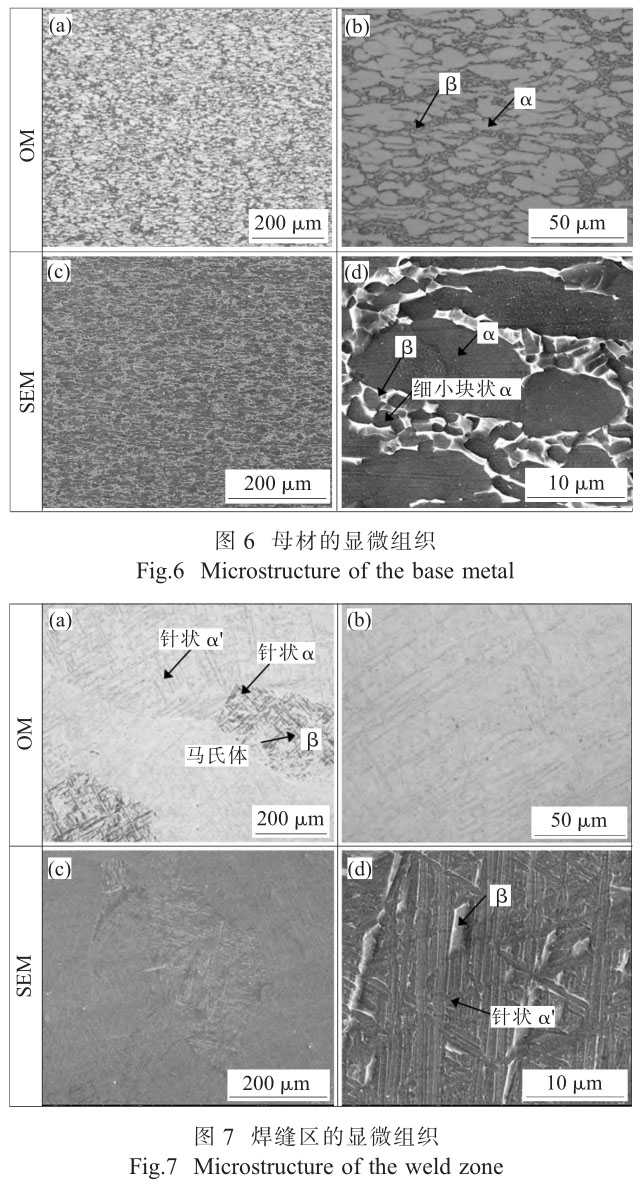

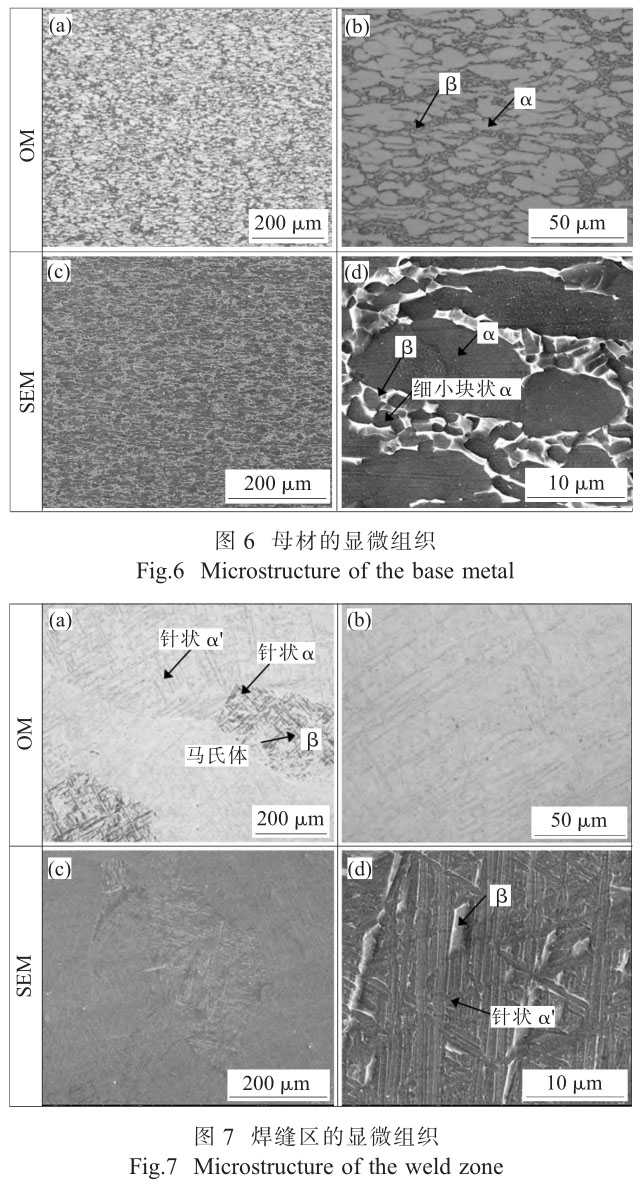

图6为母材的显微组织。如图6(a)、(b)所示,母材为α+β组织,分布均匀,α基体相呈等轴状和拉长状态,α相周围分布着大量细小的β相。经SEM扫描电镜进一步观察,如图6(c)、(d)所示,α相周围弥散着分布着片层状β相,在β相中间又分布着细小的块状α相。

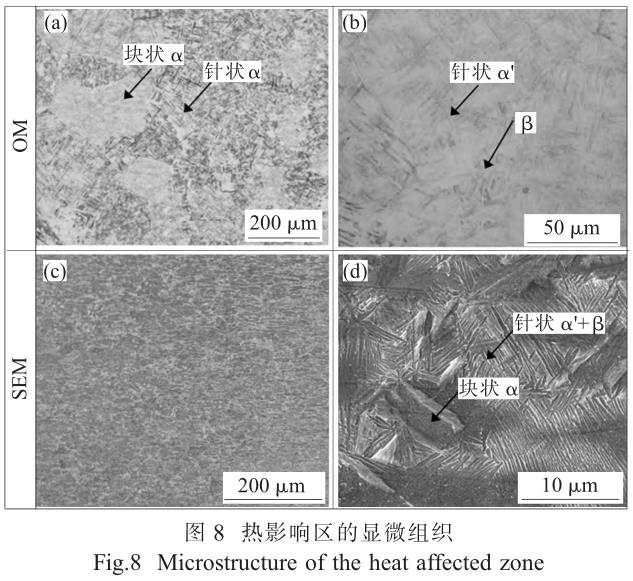

图7为接头焊缝区的显微组织。如图7(a)、(b)所示,焊缝区组织主要为针状α'相、马氏体α相、少量针状α相和β相,粗大的高温β相晶界也被保留下来,高倍下可以明显地看出针状α和α'相平行交错分布,二者形貌相似,难以区分,其最大长宽比大于10,马氏体形核生长截止于原始β相晶界。经SEM扫描电镜进一步观察(图7(c)、(d)),细长的针状α'平行交错分割晶粒,在针状α'中间可以看到细小条状β相。激光焊接是高能束焊接,能量密度高,过冷度大,TC4焊缝金属从β相以很快的冷却速度降至马氏体转变温度以下,形成过饱和α相,并以非扩散的形式发生晶格切变,体心立方晶体β相转变为过饱和的非平衡六方晶体α'相,主要以针状α'相为主[9]。

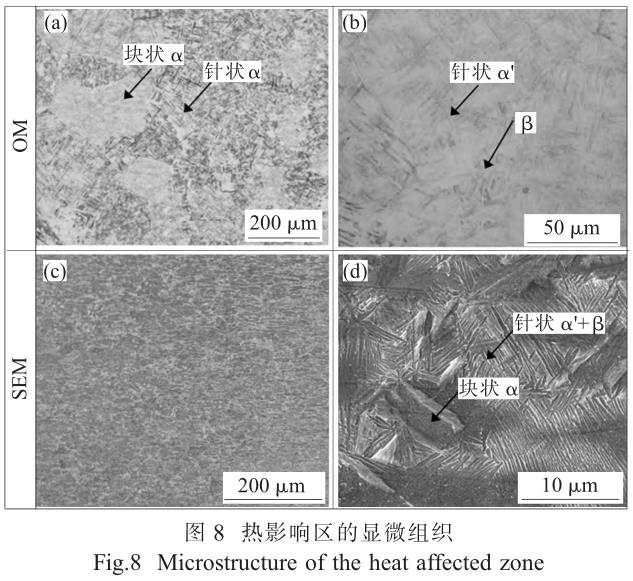

图8为热影响区的显微组织。如图8(a)、(b)所示,热影响区组织主要由针状α'相、块状α相、马氏体α和少量β相组成,部分区域针状α'相+β相呈现网篮特征、弥散分布,高倍下可以明显看出α'+β网篮组织,细小且弥散。用SEM扫描电镜进一步观察,如图8(c)、(d)所示,焊接热影响区主要由块状α相基体和细小弥散的α'+β网篮组织组成,块状α相和网篮组织交错分布,提高热影响区韧性。

2.4焊接接头力学性能

2.4.1拉伸性能

从焊接试板取3件拉伸试样,进行拉伸试验。3件拉伸试样抗拉强度分别为967、968、960MPa,平均值为965MPa,接头抗拉强度相近,这说明焊接接头强度稳定,满足NB/T47014—2011《承压设备焊接工艺评定》和CB/T4363—2013《船用钛及钛合金焊接工艺评定》中对接头拉伸强度要求[5]。3个试样均断在焊缝处,母材抗拉强度为1029MPa,接头抗拉强度相对母材降低了64MPa,这是由于焊缝组织主要是铸态组织,由长宽比较大的针状α'相组成,同时β相相对母材明显减少造成的。

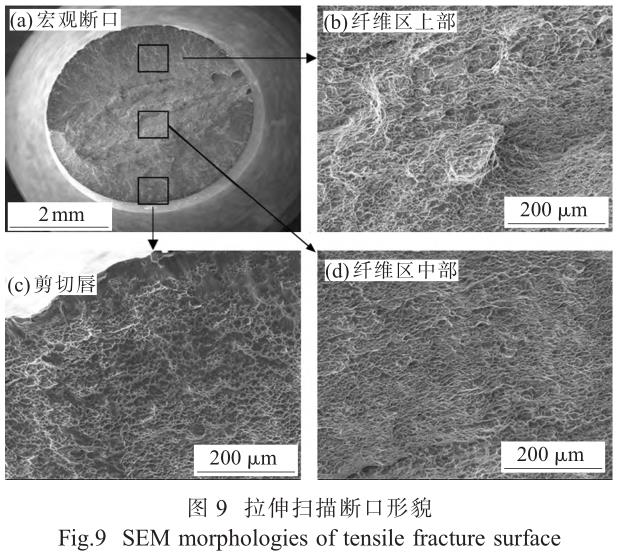

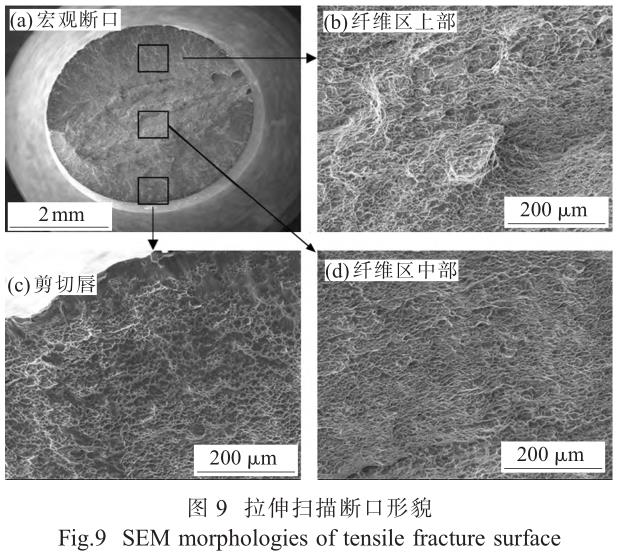

拉伸断口宏观形貌如图9(a)所示,呈杯锥状,断口有一定的紧缩现象,但是不明显,断口表面粗糙,凹凸不平,存在一定的阶梯层次,滑移变形的纹路较为曲折,具有明显的塑性变形特征,属于韧性断裂。从宏观断口可以明显地观察到灰色的纤维区和光滑的剪切唇,未发现放射区,其中纤维区约占拉伸断口面积88.1%。图9(b)、(d)分别为拉伸断口上部和中间纤维区的微观结构,可以很明显地观察到大量密集细小的韧窝,断口上部区域韧窝尺寸要大于中间区域韧窝尺寸,断裂为韧性断裂。由图9(c)可知,剪切唇区发生韧性断裂和准解理断裂的混合断裂,靠近边缘位置有准解理平台,呈剪切特征。

2.4.2焊接接头显微硬度

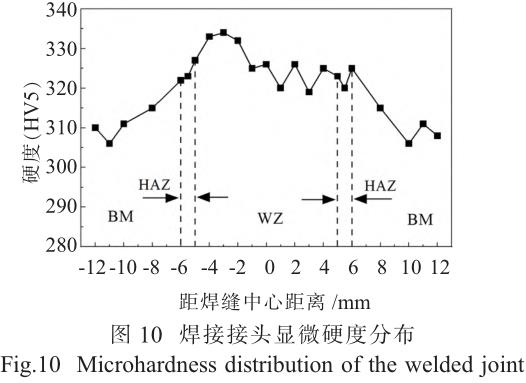

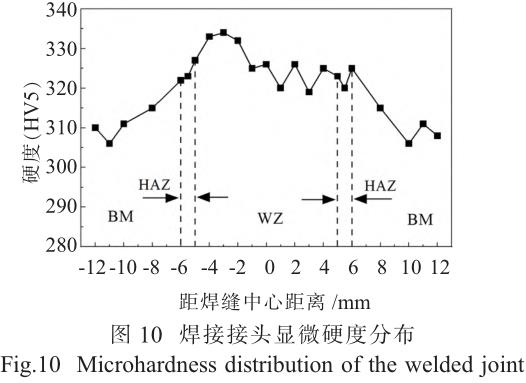

对焊接接头距上表面2mm进行硬度测试,焊接接头显微硬度如图10所示。从一侧母材到另一侧母材,显微硬度先升高后降低,母材、热影响区、焊缝区平均硬度值分别为310.2、322.3、326.6HV5,母材平均显微硬度值最低,焊缝和热影响区域硬度值相近,形成典型的“软+硬+软”三明治式硬度分布结构[10]。焊接接头的相结构及分布状态决定了接头硬度分布状态,焊缝和热影响区主要是由马氏体α和针状α'组成,为非平衡状态过饱和α相,晶格畸变能高,而母材基体主要是等轴或微拉长的α相,因此焊缝和热影响区硬度值要高于母材的。

2.4.3焊接接头冲击韧性

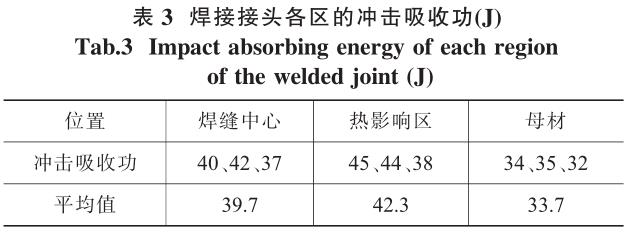

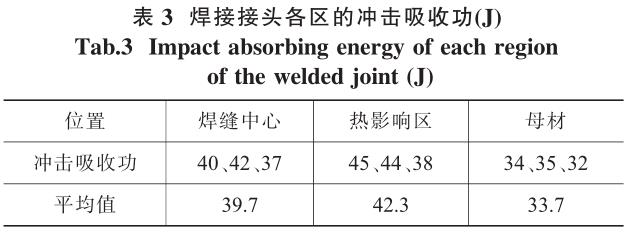

接头夏比冲击试验结果见表3,热影响区冲击吸收功最高、焊缝次之,焊缝和热影响区冲击吸收功值相近,母材冲击吸收功最低,热影响区冲击吸收功比母材高约8.6J,这主要是由于热影响区针状α'相+β相呈现网篮特征、弥散分布,冲击性能较好。

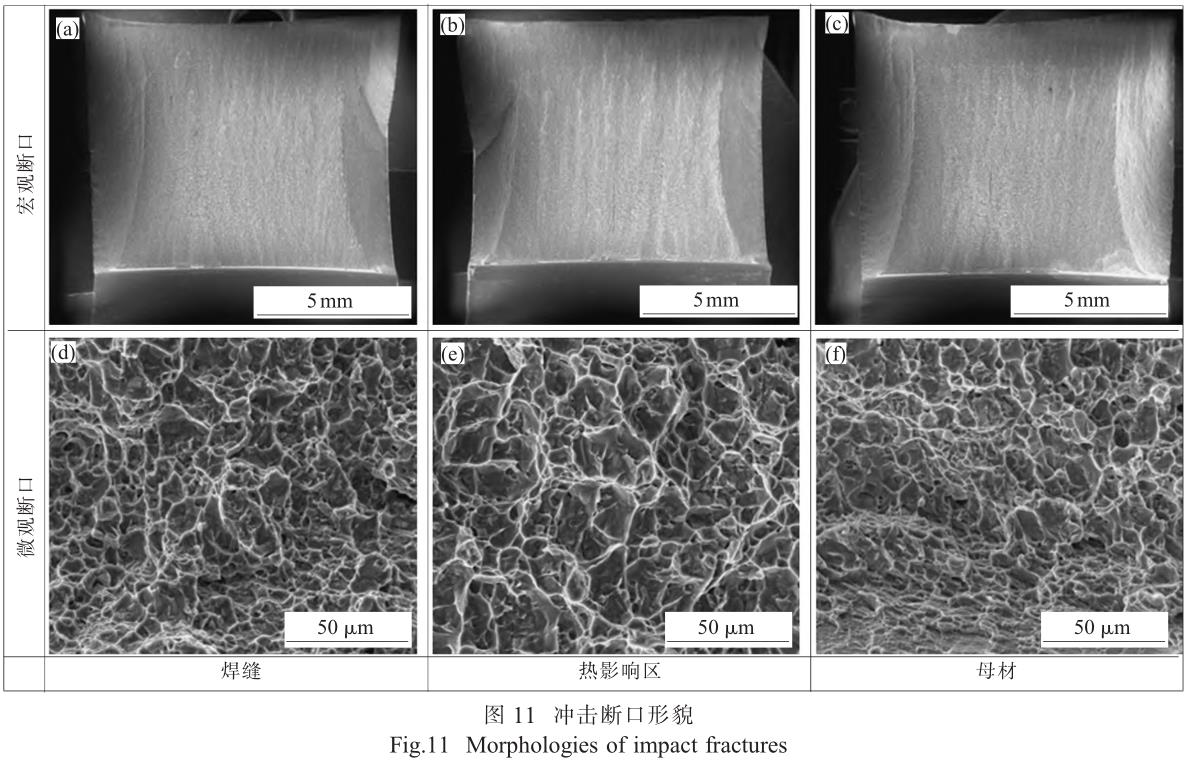

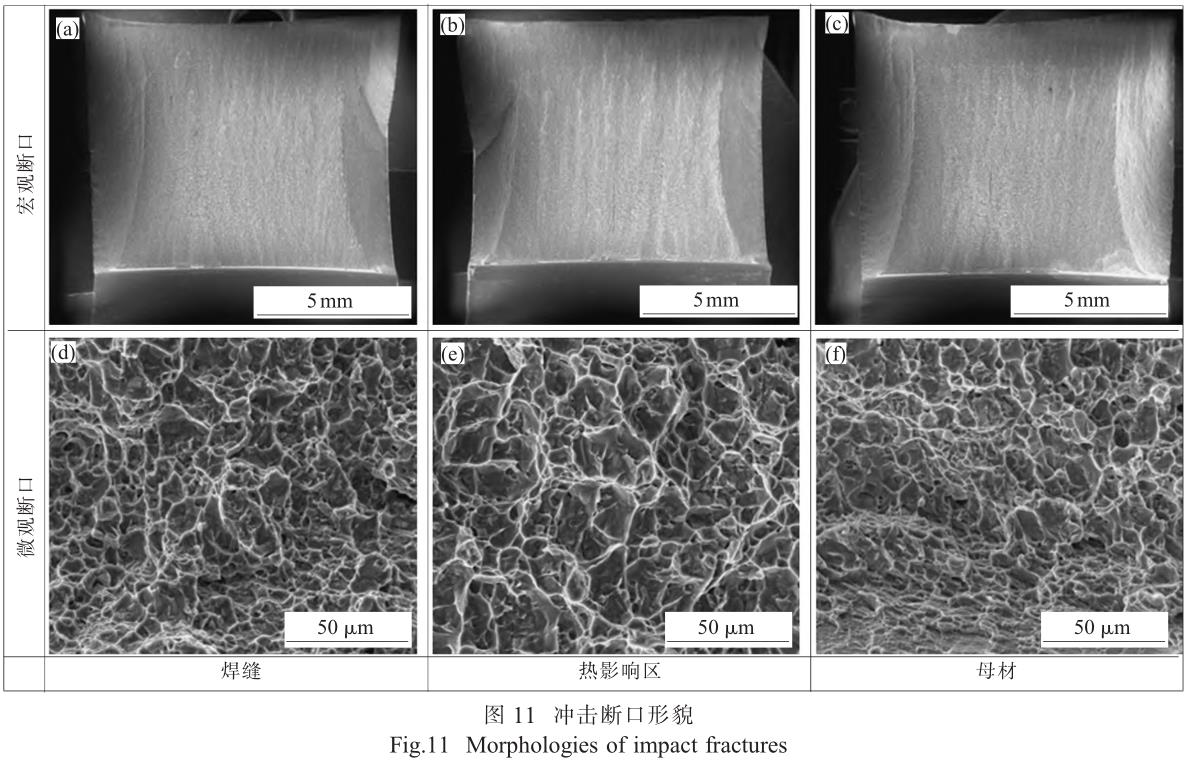

冲击断口形貌如图11所示,焊缝中心、热影响区、母材三个位置冲击断口宏观形貌基本一致,断口表面较为平坦,主要由纤维区、放射区和剪切唇组成,放射区占主要区域。从焊缝中心、热影响区、母材三个位置断口微观形貌可以明显看到裂纹扩展区呈韧窝断裂特征,属于韧性断裂,且焊缝中心和热影响区韧窝尺寸和深度要略大于母材断口,进一步说明这焊缝和热影响区的抗裂纹扩展能力较强。

2.4.4焊接接头弯曲性能

取4组侧弯试样,试样弯曲厚度为10mm,弯曲试样在弯心直径为200mm、弯曲角度为90°的条件下进行弯曲试验,试验结果表明,所有试样均未发生断裂且无裂纹,符合标准CB/T 4363—2013要求,焊接接头弯曲性能良好。

3、结论

(1)采用大功率激光焊接时,熔池表面形成等离子羽辉,激光在穿透光致等离子的过程中发生吸收、折射和散射的作用,因此需要增加侧吹辅助气体,气体流量对小孔成形影响较大,合适的气体流量可实现16mm厚钛合金板的激光深熔稳定焊接。采用大功率激光焊接16mm厚TC4钛合金试板,可实现一次焊透、单面焊双面成形。

(2)激光焊接接头宏观形貌呈高脚酒杯状,焊缝正反面表面呈银白色,焊缝外观成形良好,接头没有发现气孔、夹渣、未熔合、未焊透、裂纹等缺陷。

(3)焊缝区组织主要为针状α'相、马氏体α、少量针状α相和β相,粗大的高温β相晶界也被保留下来;热影响区组织主要由针状α'相、块状α相、马氏体α和少量β相组成,部分区域针状α'相+β相呈弥散分布的网篮组织。

(4)焊接接头强度性能稳定,抗拉强度平均值为965MPa,比母材弱;母材平均显微硬度值最低,焊缝和热影响区域硬度值相近,形成典型的“软+硬+软”三明治式硬度分布结构;焊缝和热影响区冲击吸收功值相近,母材冲击吸收功最低。所有弯曲试样均未发生断裂且无裂纹,符合标准CB/T 4363—2013要求,焊接接头弯曲性能良好。

参考文献:

[1]常辉,董月成,淡振华,等.我国海洋工程用钛合金现状和发展趋势[J].中国材料进展,2020,39(7):585-590.

[2]陈宪刚,杨安礼.我国造船行业的节能减排[J].船舶标准化工程师,2010,43(1):22-24.

[3]王怀柳.钛及钛合金在船舶工业的应用现状及发展[J].特钢技术,2013(4):1-5.

[4]陈 凤 林 ,葛可可 ,侯春明 ,等.舰船用钛合金焊接技术进展[J].电焊机,2019,49(8):60-65.

[5]刘甲,陈高澎,马照伟,等.钛合金混合保护气等离子弧焊接头组织及性能[J].材料导报,2021,35(z1):371-373.

[6]刘甲,徐家磊,马照伟,等.钛合金等离子和 MIG 复合焊接技术研究[J].材料导报,2021,35(z2):358-360.

[7]张屹,李力钧,金湘中,等.激光深熔焊接小孔效应的传热性研究[J].中国激光,2004,31(12):1538-1542.

[8]邹江林,李飞,牛建强,等.高功率光纤激光焊接羽辉对焊接过程的影响[J].中国激光,2014,41(6):80-84.

[9]杨静,程东海,黄继华,等.TC4 钛合金激光焊接接头组织与性能[J].稀有金属材料与工程,2009,38(2):259-262.

[10]姚伟,巩水利,陈俐,等.钛合金激光焊接接头的组织和力学性能[J].焊接学报,2006,27(2):69-72.

相关链接