航空航天领域的高端装备加工构件存在的服役寿命较短、可靠性较差等问题一直制约我国高端制造业的发展[1]。钛合金作为航空发动机关键承力构件的主要材料,具有比强度高、密度低、耐高温、抗腐蚀等优点[2,3]。其固有疲劳强度可观但对于应力集中敏感,成形加工中的表面损伤和残余拉应力是破坏其疲劳性能的主要问题[3]。常见的钛合金表面强化工艺有表面涂层[4]、喷丸[5]、渗氮渗碳[4]、激光冲击[6]等等。其中,渗氮渗碳工艺强化的工件表面存在过度层脆化的风险[7],涂层工艺在高温高应力条件下存在开裂和剥落风险[8],激光冲击作用机理和其参数的选择存在不确定性[9]。喷丸被当作一种标准的后处理工序被应用在很多钛合金航空部件中,但喷丸构件有着较差的表面粗糙度和难以避免表面畸变,且喷丸的表面塑性变形层较浅不利于疲劳[10]。因此涌现了改进后的激光喷丸[11]、湿喷丸[12]和超声喷丸[13]等技术。然而,这些改进的喷丸技术仍存在强化均匀性差的问题,学者们通过工艺参数优化、多道次喷丸尝试解决这一问题,起到了一定效果但仍存在应用场景的限制[13,10]。超声滚压将超声波与滚动过程相结合使材料在压力的作用下发生塑性变形和冷作,以改善表面的性能[14],然而,其难以应用于复杂形状工件且滚压过程带来的变形方向与进给方向是一致的,这对一些需要更加均匀形变的场景是不适用的。

超声冲击强化通过对加工表面进行重复高频冲击,并在单次冲击时移动,可获得均匀的表面结构状态、好的表面硬度和粗糙度[15]。超声冲击技术经过证实可以诱导TC4工件表面产生较大的残余压应力以弥合表面的微孔[16],从而提高表面质量和疲劳性能。此外,超声冲击强化相较于喷丸强化加工效率显著提升[15],强化均匀性好,应用前景可观。

学者们对钛合金超声冲击强化开展了相关研究。曹小健等[17]对不同表面状态的TC4钛合金进行表面超声冲击强化处理,强化后TC4表面产生强塑性变形层并提高了7%~10.7%的抗拉疲劳性能。

MORDYUK等人通过超声冲击处理粉末冶金TC4实验来观察其微观结构的演变模式,证明钛合金硬度的增加与位错密度的增加有关[18]。应用在焊接构件方面的超声冲击强化方法也被广泛研究,超声冲击凭借其减少焊接变形、提高焊接质量的特性成为钛合金焊接接头的主要强化手段之一。刘德波等[16]采用超声冲击对钛合金焊缝进行处理,证明其使得工件表面生成强化层并将拉应力转变为有利的压应力。邓海鹏等[19]以焊接接头为对象,指出超声冲击在产生宏观织构和细化晶粒方面的益处和其对消除表面缺陷等方面的有利影响。张怡等[1]研究了焊接接头在超声冲击后的疲劳寿命变化情况,超声冲击改变了试件表面晶界、引入压应力,显著提高焊接接头的疲劳寿命。黄丽婷等[20]应用ABAQUS软件模拟钛合金的对接焊以及冲击过程并证明随着冲击载荷的增加,残余压应力幅值增大。然而,当前超声冲击主要用于焊接连接处的强化,且冲击头多为球形滚子,针对切削表面的非滚动工具头研究较少。

本文重点关注强化前的表面加工状态对超声强化后表面质量的影响,旨在为工艺设计提供指导。

本文以广泛应用在航空航天领域的TC4钛合金作为研究对象,分别对工件进行铣削和超声辅助铣削的前序处理,并对处理后的钛合金工件进行超声冲击强化。通过实验,从表面粗糙度、残余应力、硬度、显微硬度以及塑性变形层深度等方面探究不同工艺下的表面状态。最后将超声冲击与其他典型强化工艺进行比较以说明其作用效果。

1、试验及方法

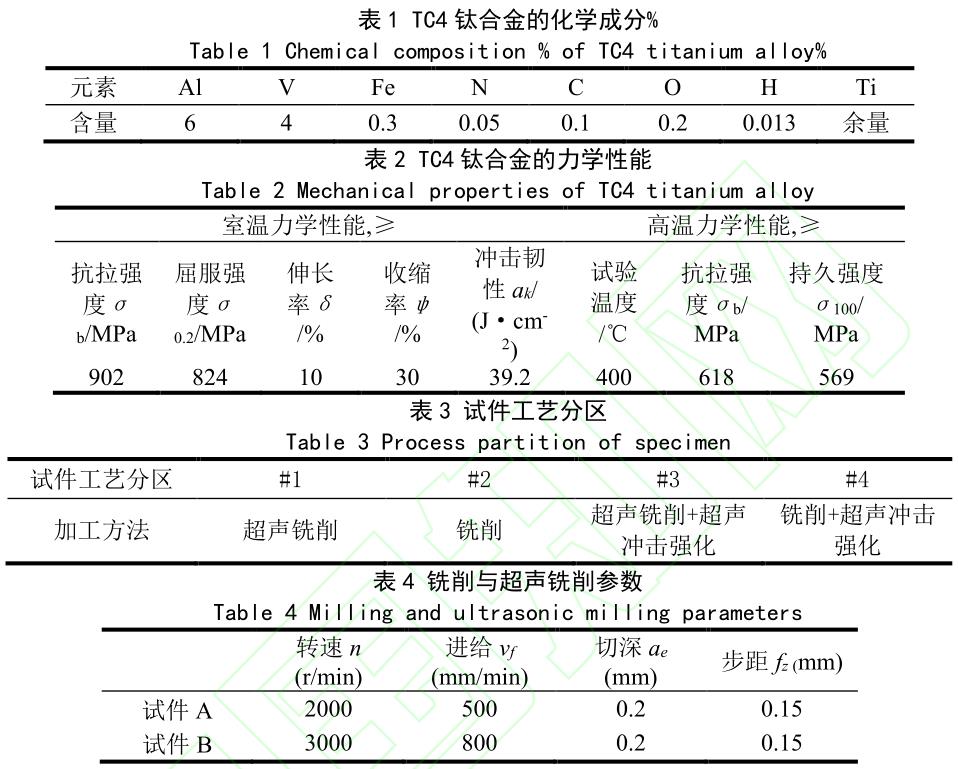

1.1实验材料

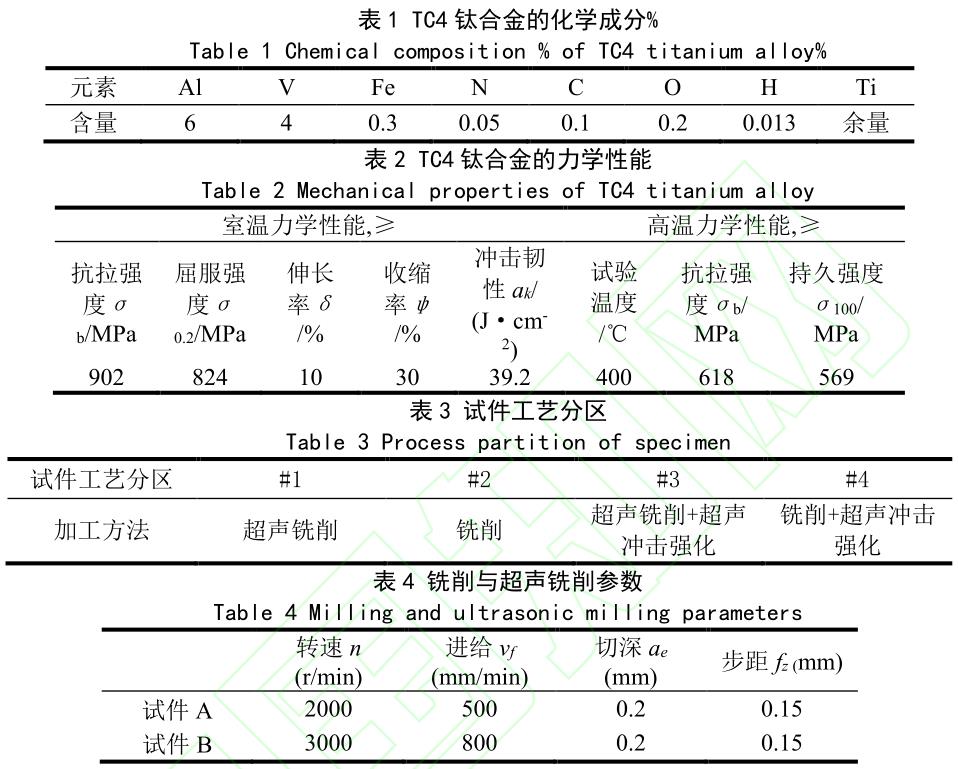

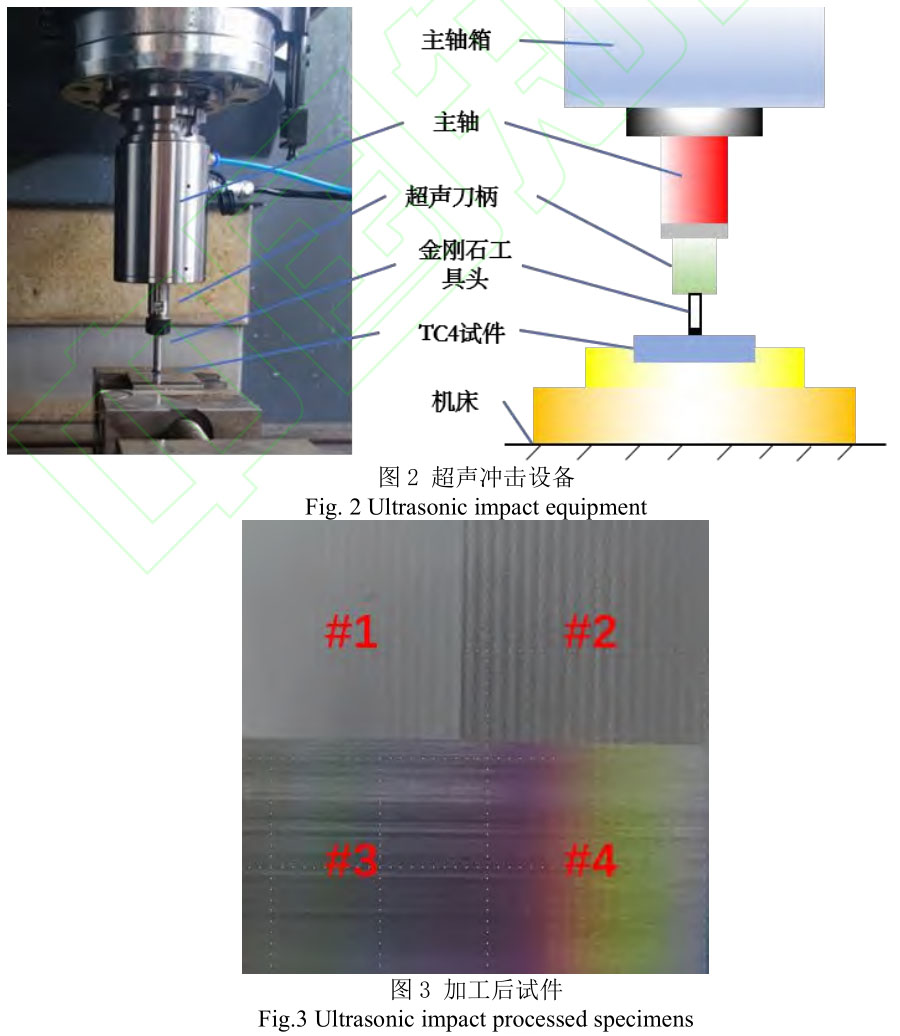

本文超声冲击强化工艺研究对象为TC4(Ti-6Al-4V),TC4的化学成分如表1所示,在室温/高温下的力学性能如表2所示。试件尺寸为50mm×50mm×9mm,将试件分为四个区域以进行工艺对比来观察不同前序工艺情况下超声冲击的作用效果,如表3。

1.2实验条件

1)机床:云南机床厂CY-VMC850加工中心

2)刀具:铣削采用ф6R3球刀(硬质合金),超声冲击采用ф6R4工具头(直径为6毫米,且工具头具有4毫米的圆角半径,材质为金刚石)

3)对两组完全相同试件采用不同铣削参数以对比前序工艺对最终试件表面完整性的影响程度,铣削参数如表4,使用乳化液冷却。

4)超声辅助参数:

实验中,在设计和调试换能器阶段,已对换能器在特定负载下的频率与振幅进行实时采集,保证在实验最大载荷内,所设计的换能器的谐振是稳定的。此外,本文中的振动频率为超声振动辅助装置的实时调频模块记录,基本上保证振动频率和振幅稳定。

超声辅助铣削参数:设计振动频率33kHz,实际振动频率32.6kHz,振幅1.5μm。

超声冲击参数:设计振动频率为23kHz,实际振动频率22.8kHz,振幅1.5μm,进给vf=200mm/min,切深ae=0.05mm(切深即为工具头每次冲击在垂直于试件表面方向上进入工件的深度),步距fz=0.05mm(每一次超声冲击中相对于工件的步进方向)。

1.3超声冲击方法和作用机理

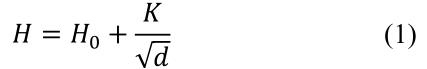

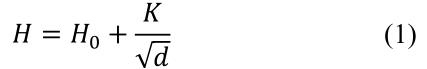

超声冲击技术的工作原理是通过超声波振动器产生的高频振动、辅以工具头的往复运动,将能量传递给工件表面,形成冲击力和压应力[21]。超声冲击表面强化技术本质与喷丸强化类似,通过均匀塑性变形引入较大残余压应力、改善表面组织形态以达到表面强化的目的。在航空构建制造中,这种压缩应力状态可以抑制裂纹的扩展,提高材料的疲劳寿命和抗应力腐蚀性能。根据Hall-patch公式[22]:

式中,K为与材料本身相关的常数,与其泰勒因子正相关,d为晶粒的平均尺寸,H0为表征强度的常数,H则是材料的强度。Hall-patch公式指出材料的强度和晶粒的尺寸成反比,越小的晶粒大小意味着更大的材料强度。而超声冲击的强化机理则可以归结于加工硬化和晶粒细化,在冲击载荷和超声的共同作用下,钛合金表面的原始粗晶粒会转化为细小晶粒甚至是纳米晶粒。同时可以通过调节超声频率、冲击深度等方式来控制最终的加工形变以适应不同的应用场景。

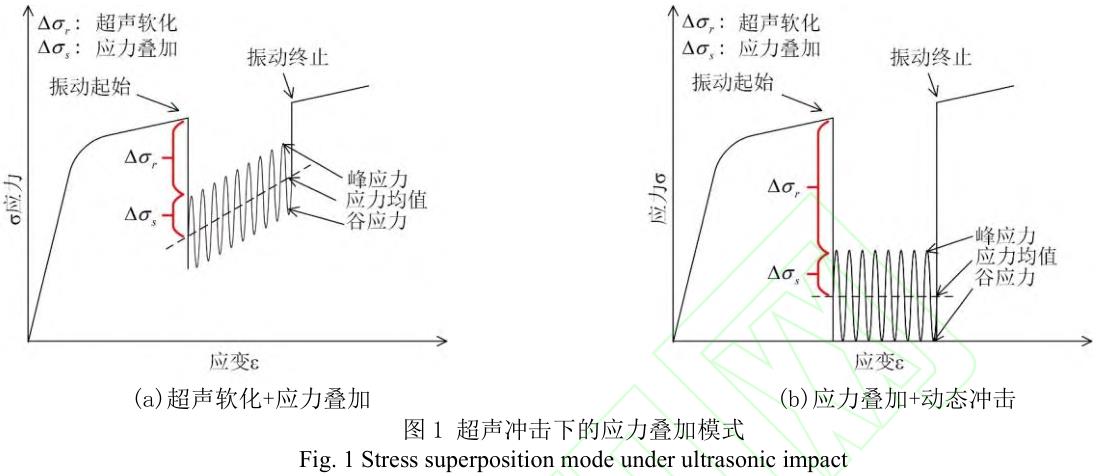

同时,超声振动对材料的塑性形变影响也是复杂的。超声冲击过程中,材料产生与其他强化方法不同的塑性变形原因有:应力叠加、振动冲击、超声软化和加工热效应。当工具头接触到材料时,就会产生应力叠加的现象,如图1(a)所示,在这一过程中,工具头因为在垂直试件表面方向上的周期性分离和接触,对材料产生振动冲击作用。此外,施加超声振动后,若动态振荡的谷底应力趋于0MPa,则波形畸变接近脉冲波产生超声冲击,如图1(b)所示。以上可被解释为应力叠加现象,其他引起变形的现象和应力叠加共同作用时,材料的变形程度会更加显著。

加工热效应则与材料表面的摩擦、刀具耕犁作用有关。超声软化则是指超声波传递到材料中之后对材料表层微观组织的改变最终造成材料力学性能降低的现象。较大的振幅会导致更加显著的声学软化现象,但是这一软化效应是暂时的,只发声在叠加振动过程,一旦振动停止材料就会产生永久硬化。这种永久硬化解释了超声冲击对材料的强化作用。

1.4超声冲击设备

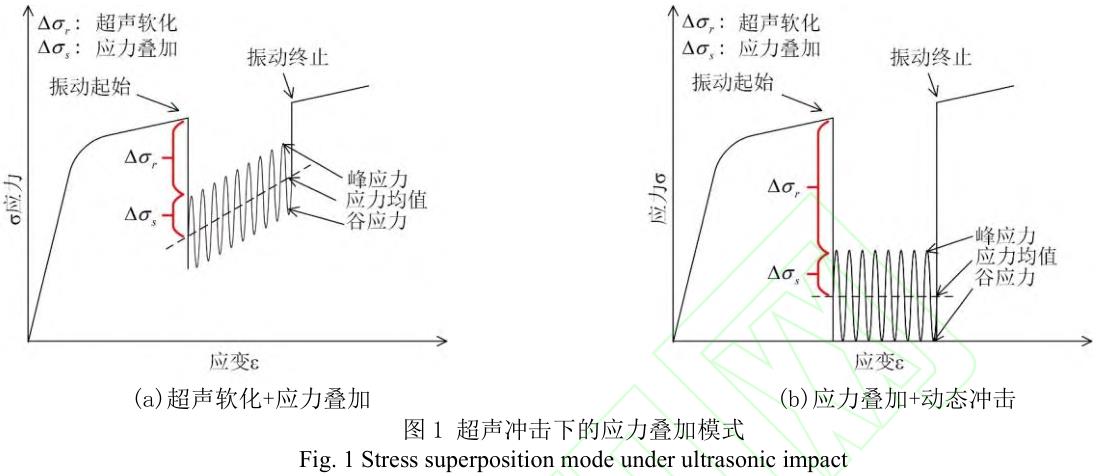

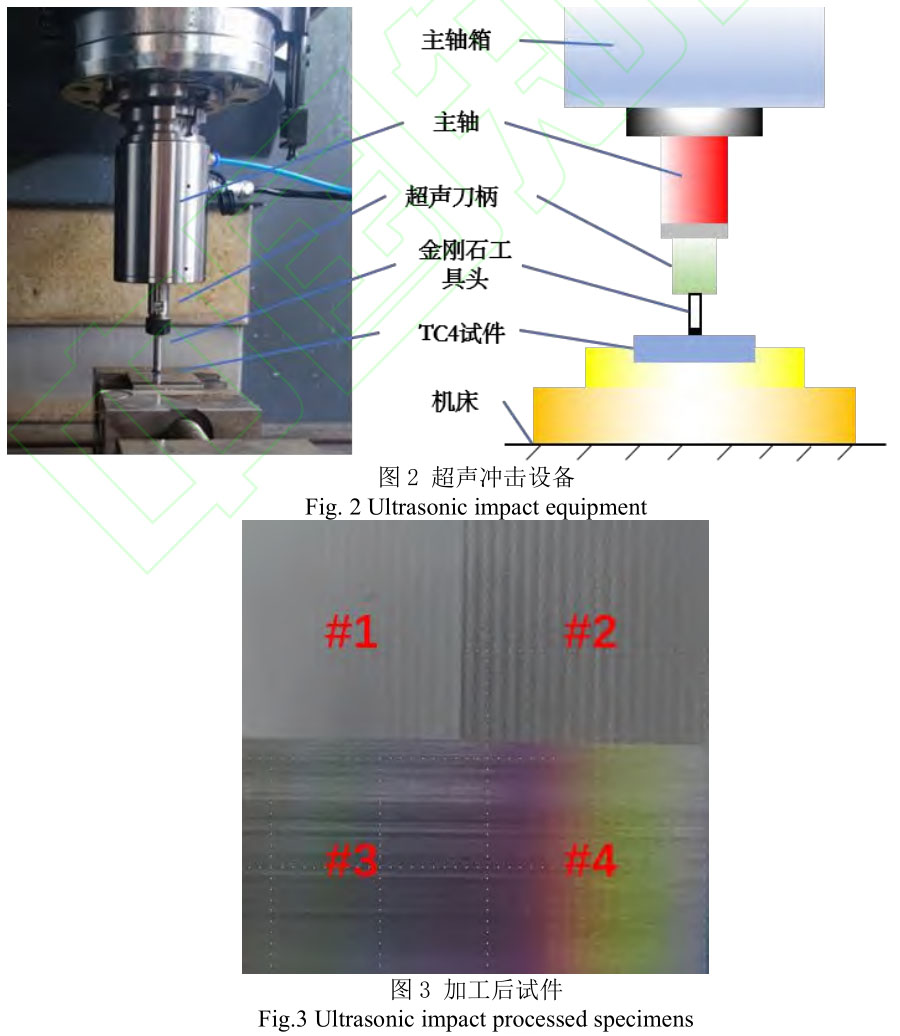

超声冲击设备(如图2)主要由冲击头(或称为工具头)、超声刀柄、主轴等组成,同时有超声振动辅助装置用以调节振幅、频率等。超声振动辅助装置配合超声刀柄产生机械振动,冲击头作为载体将机械振动施加在试件表面,主轴移动以完成对试件的均匀冲击。

超声冲击作为一种强化技术,其作用对象一般是粗/精加工后的试件表面。故首先对试件进行前序处理,分别用#1、#2工艺及A、B试件的铣削参数对试件进行铣削加工,每个试件划分两个区域分别进行铣削和超声辅助铣削两项前序处理。

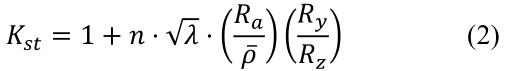

对于完成前序处理后的试件,按照实验设定参数进行冲击,加工完成的试件如图3,从加工表面宏观形貌角度看,铣削加工面存在明显的铣削刀齿痕迹,超声铣削加工表面则存在颜色较暗的微刀痕。作为对比,超声冲击加工面看上去更加光滑,刀痕不显著。

1.5测量方案和设备

在本次实验中,为了对比超声冲击强化工艺和铣削工艺对试件表面产生的影响,对表面粗糙度、表面残余应力、表面硬度、加工面元素组成、显微硬度以及加工表层显微组织等进行了检测。考虑到铣削工艺以及超声冲击工艺在平行于试件表面的两个方向(沿工件轴线方向的进给方向以及每一次铣削/超声冲击中相对于工件的步进方向)上的作用机制和效果存在差异,部分实验中分别测量沿进给方向和沿步进方向的特征。

采用TR240便携式粗糙度仪对试件加工面沿进给和步进方向进行二维粗糙度Ra检测。

采用AliconaInfiniteFocusG4全自动扫描仪观察加工面表面形貌。

采用PROTOLXRDMG2000残余应力测试分析系统沿进给和步进方向对试件残余应力进行测量,对超声冲击试件进行腐蚀剥层,测量其不同深度残余应力情况。

采用WOLPERT430SVD数显维氏硬度计对试件加工面进行维氏硬度测量。

采用TESCANVEGA3LMU钨灯丝扫描电镜对试件加工面进行X射线能谱分析,分析试件加工面元素组成。

将试件线切割成20mm×10mm×5mm试块,将切割后裸露的横截面依次进行磨制和抛光处理,直至试样表面光亮如镜面、无划痕。采用FUTURETECHFM-800型显微硬度测试仪对抛光后金相试样进行显微硬度场测量。

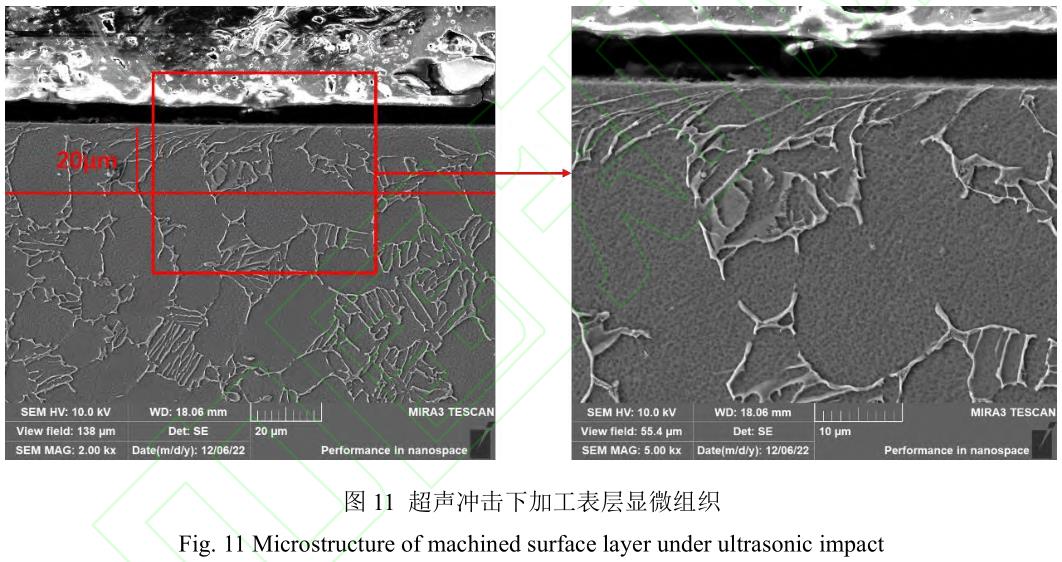

采用Kroll溶液(HNO3:HF:H2O=3:6:90,少许H2O2)对金相试样进行腐蚀,试样清洗后,采用TESCANMIRA3扫描电子显微镜分别于2000、5000倍放大倍数下观察试件加工面表层的显微组织和塑性变形层的深度。

2、结果与讨论

2.1表面粗糙度

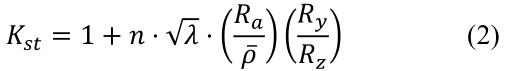

表面粗糙度是评价航空构件性能的指标之一,钛合金作为难加工材料,在刀具加工后往往容易产生划痕、裂纹、加工刀痕等缺陷,且表面粗糙度较高。在外部载荷作用下,工件可能出现应力显著增大的应力集中现象。应力集中有可能诱发疲劳裂纹出现并最终影响试件服役寿命。Anwar[23]等人提出了钛合金的标准粗糙度参数和应力集中的关系:

式中,Kst为制造带来的应力集中系数,n则表示外部载荷的应力状态(剪切应力,n=1;张力,n=2),ρ为缺口底部的平均曲率半径,λ是表示不平度的比例系数,Ra为平均粗糙度,Ry为粗糙度曲线中波峰到波谷的最大值,Rz为微观不平度十点高度。由此可见,越高的粗糙度值往往引起更严重的应力集中现象,从而影响钛合金试件的服役寿命,通过强化工艺降低试件表面粗糙度很有必要。

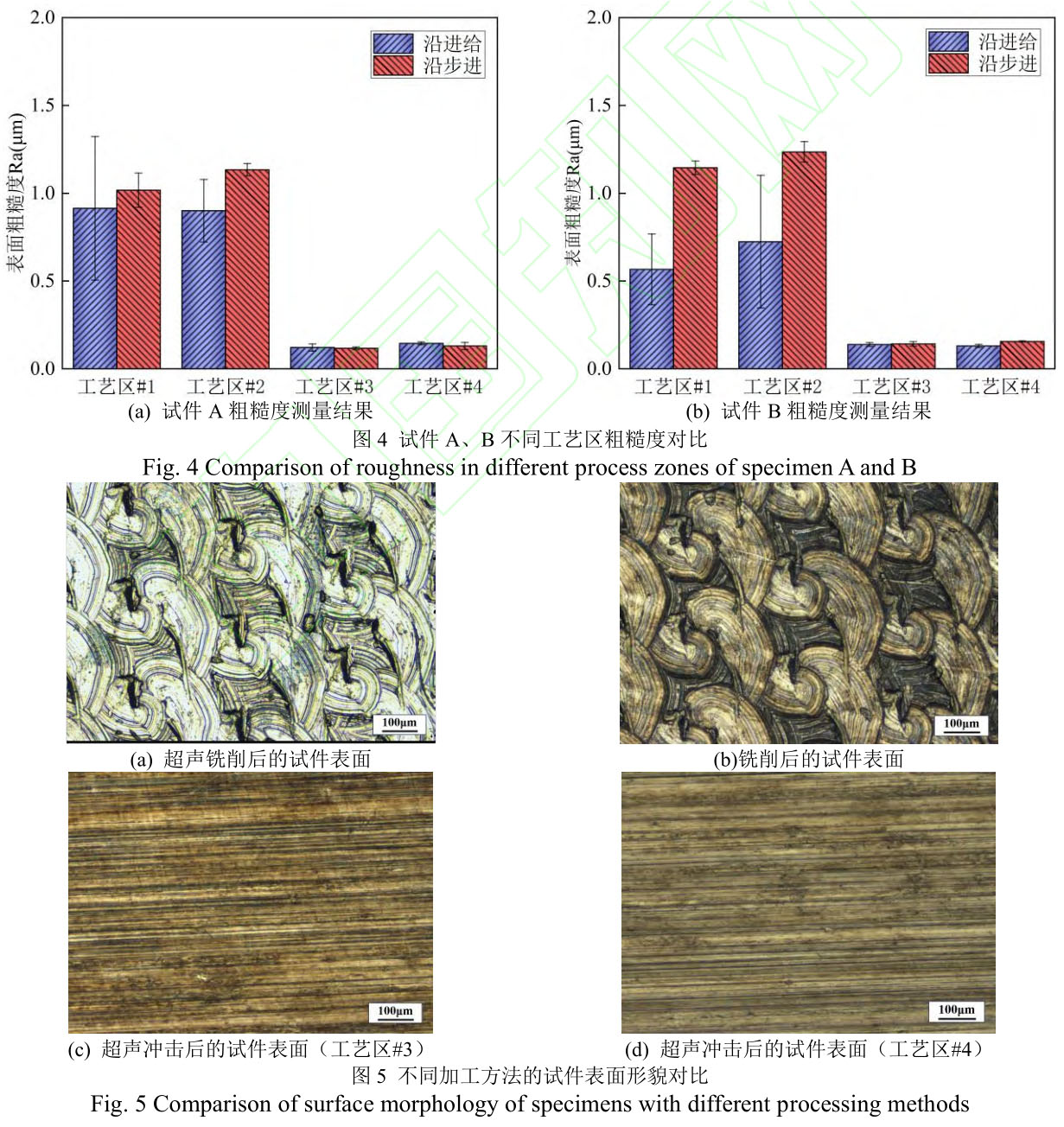

试件的四个不同工艺分区的粗糙度测量结果如图4。对于铣削和超声铣削工艺,同一加工参数下,高转速、大进给加工出的试件有着更低的粗糙度、更好的表面质量。超声铣削技术所引入的超声振动对于加工面的质量有着积极的作用。作为对比,超声冲击以0.13-0.15μm的Ra粗糙度值优于超声铣削和铣削工艺(0.55~1.31),这是因为超声冲击强化工具头不同于铣削加工所用的球刀,超声冲击过程中通过工具头的连续稳定挤压,改善了铣削加工中的耕犁、刀具抖动带来的高粗糙度。由于超声波的高频率、高聚焦等特性,会使金属表层产生压塑性形变,这种形变较喷丸强化工艺更加均匀,这也使得不同粗糙度采样区域的粗糙度值更加接近。且超声冲击强化在沿进给和沿步进方向的粗糙度值接近、不同区域粗糙度差值较小,避免了超声铣削、铣削工艺中出现的沿进给及步进方向粗糙度不一致现象。

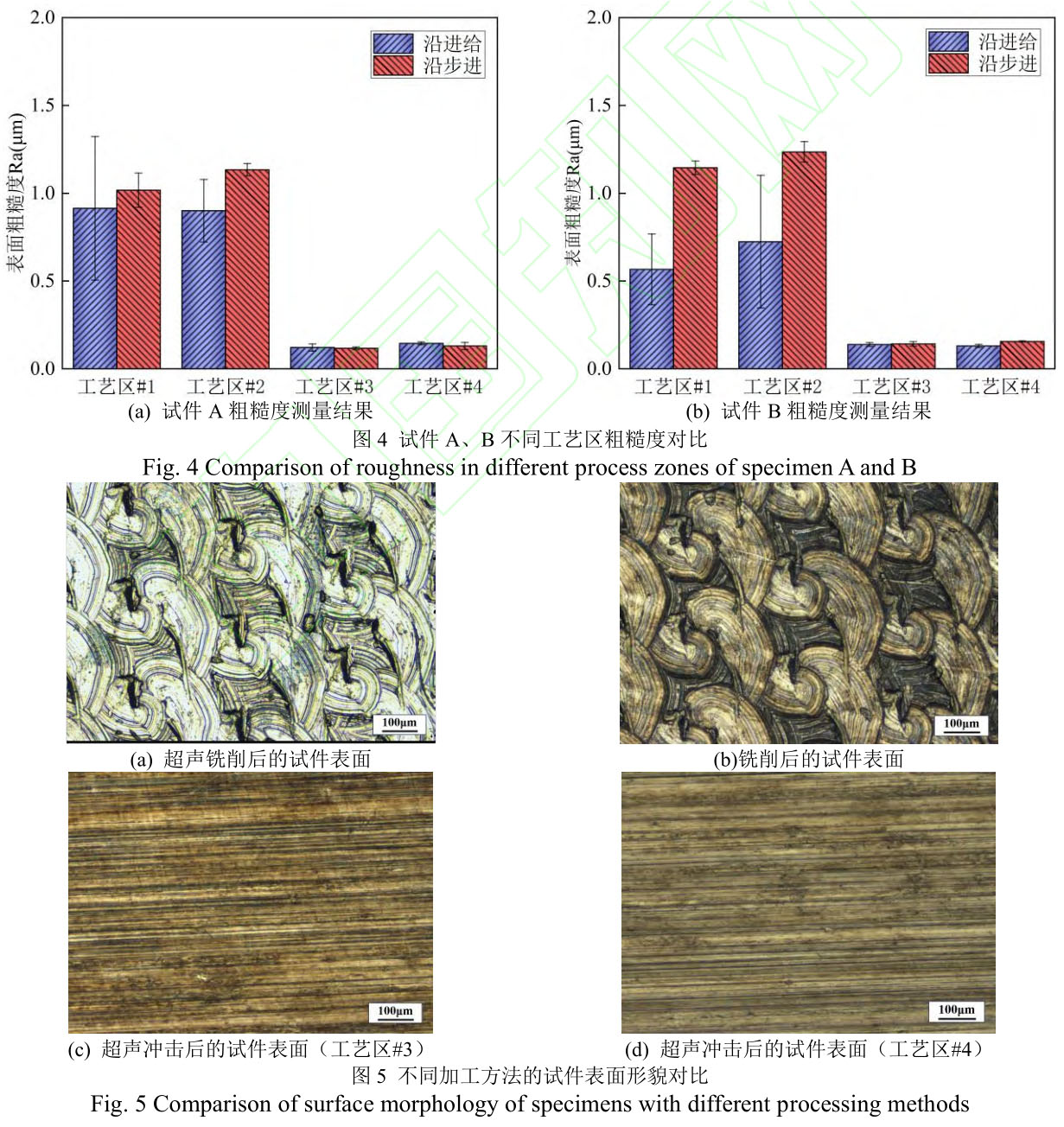

对不同工艺区的表面形貌进行观察(图5),其表征与粗糙度结果一致。铣削加工后钛合金表面存在均匀刀痕,这些刀痕引起加工表面高度不一致。

在刀痕低端容易产生应力集中并导致疲劳裂纹的产生。作为对比,工艺区#3、#4则更加平滑,超声冲击促使材料表面产生塑性流动从而掩盖了高低不平的铣削刀痕,显著减少了应力集中系数从而提高试件服役性能。微观形貌与粗糙度所体现的优势是一致的。同时,从粗糙度角度,前序工艺的工艺参数对超声铣削后的表面质量无显著影响,这证明超声冲击的的作用深度较大,覆盖了铣削加工的影响范围。

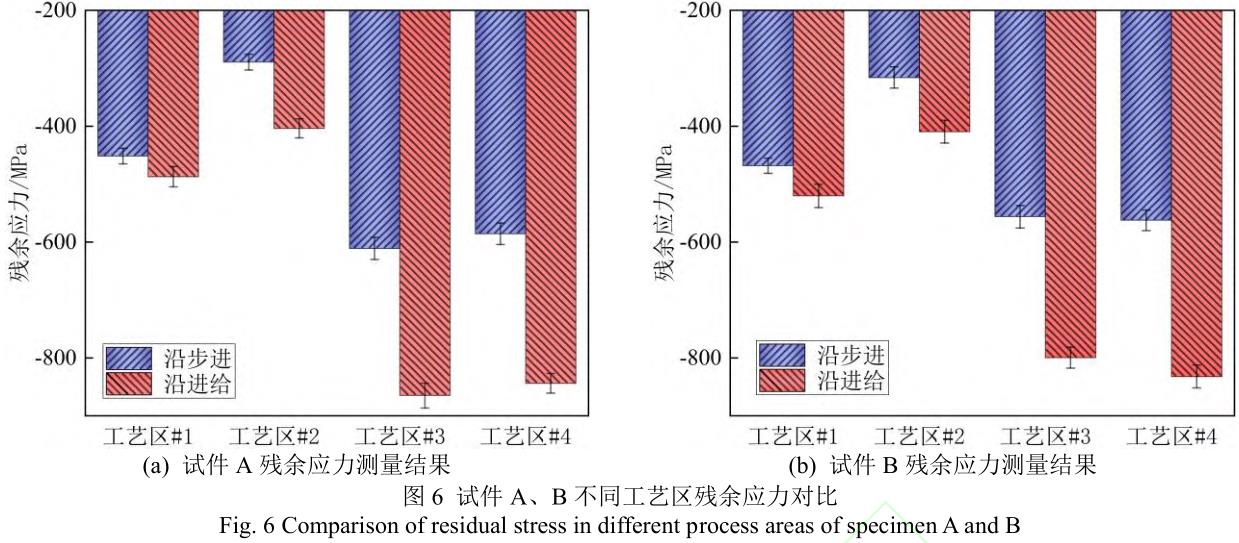

2.2表层残余应力

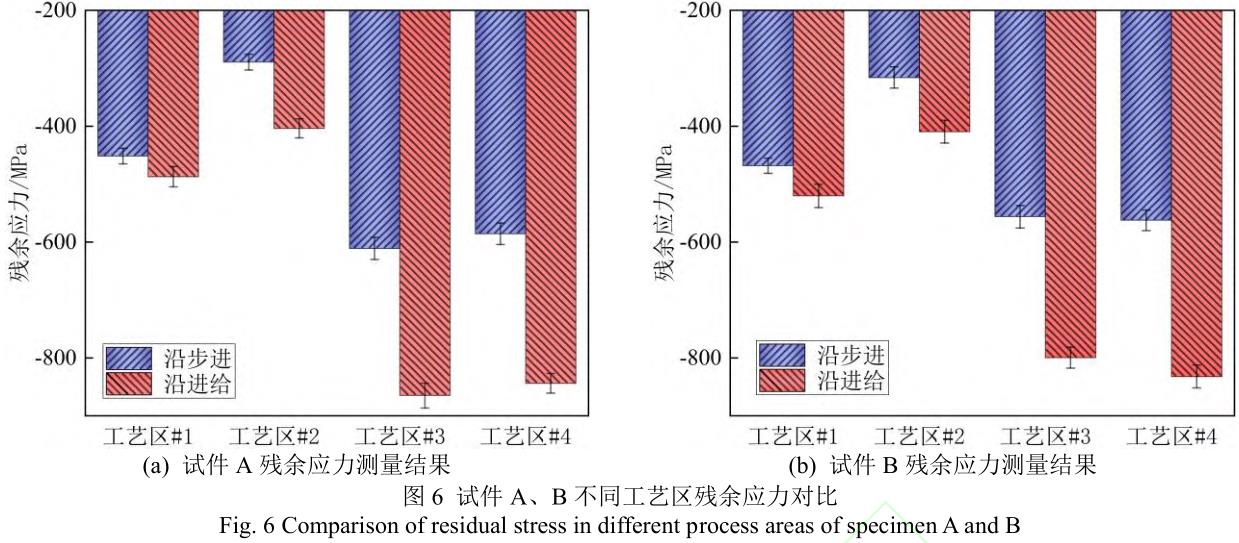

钛合金会在外界作用下产生塑性变形,并在外力消失后仍存在内部自相平衡的残余应力。残余压应力可以有效增加材料服役性能,在加工过程中引入残余压应力对材料机械性能有利,不同加工工艺往往会引入截然不同的应力情况。试件不同工艺区的残余应力值如图6所示。

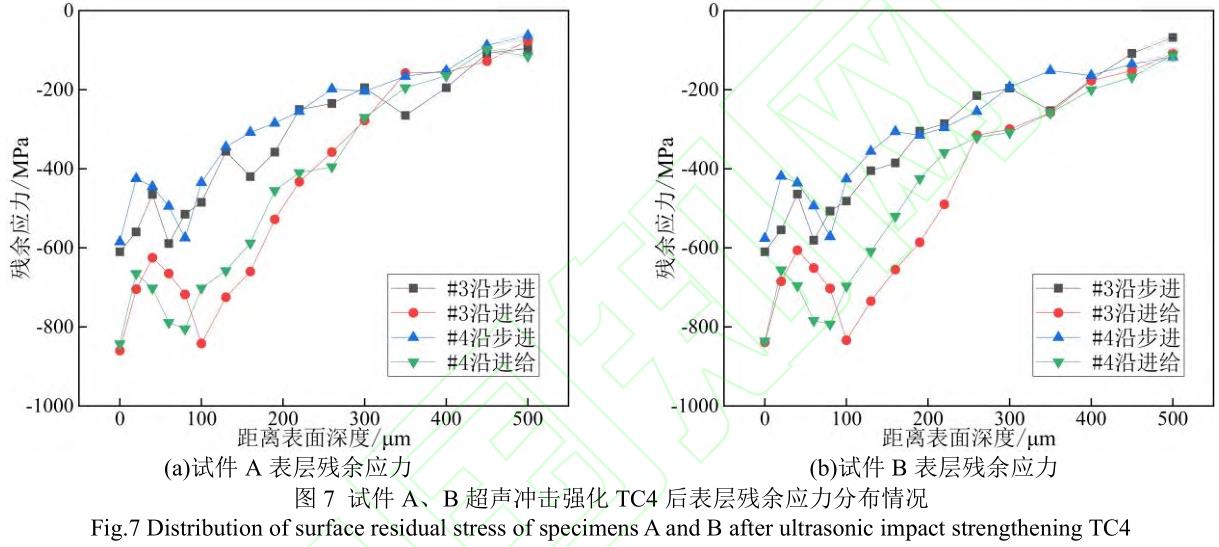

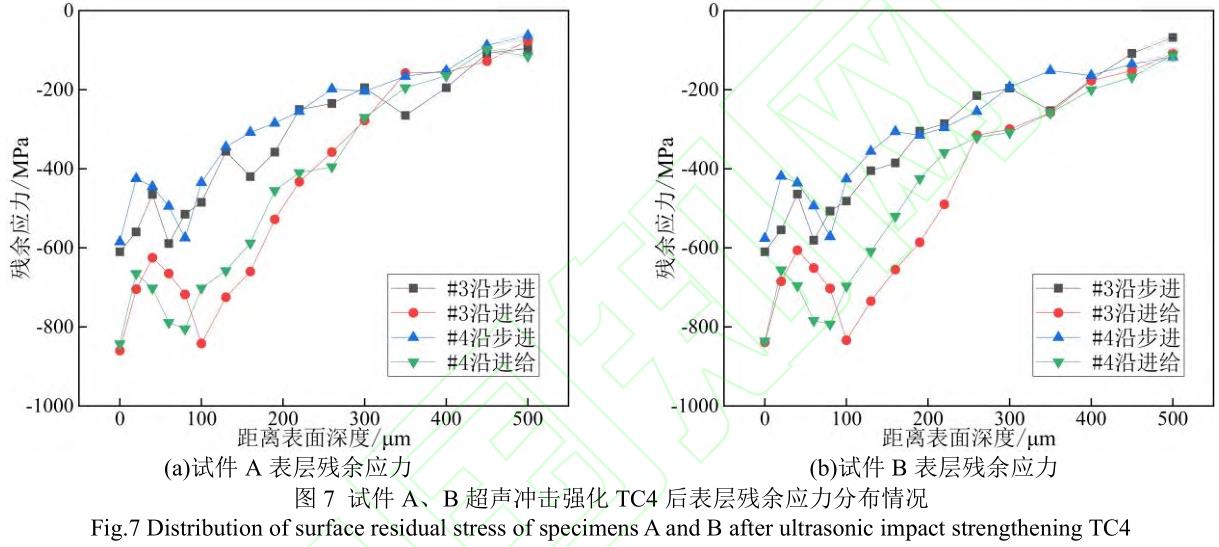

本文采用的四种工艺都使得试件表面产生了残余压应力,然而其影响程度存在较大差异。铣削过程中工件同时受到刀具摩擦、耕犁产生压应力和加工热效应引起塑性变形产生的拉应力,最终呈现较小的压应力值。超声铣削的压应力值略大于铣削,因为超声振动的引入减小了摩擦热从而减少加工变形,拉应力效应变弱。超声冲击过程中,工具头不断挤压试件表面,垂直于工件的法向力使试件产生更加均匀的形变超声冲击,引入了更大的压应力值。本研究采取较大振幅,因此引入的残余压应力值较大,最大可达到935MPa,是铣削引入残余压应力值的235.3%。同时,对超声冲击影响材料表面残余应力的情况进行研究,如图7。

可以发现残余压应力沿着加工表面呈现出先增大后减小的变化规律。这与先前的超声冲击机理吻合,因为在工件次表面,振动软化和热效应共同作用使得压应力松弛,而在距离加工表面约60μm时,应力值达到最大。试件A、B的工艺区#3、#4残余应力值大小接近,基本不受前序工艺影响,可以看出超声冲击引入的残余应力较前序工艺更显著,起到更加明显的表面强化作用。

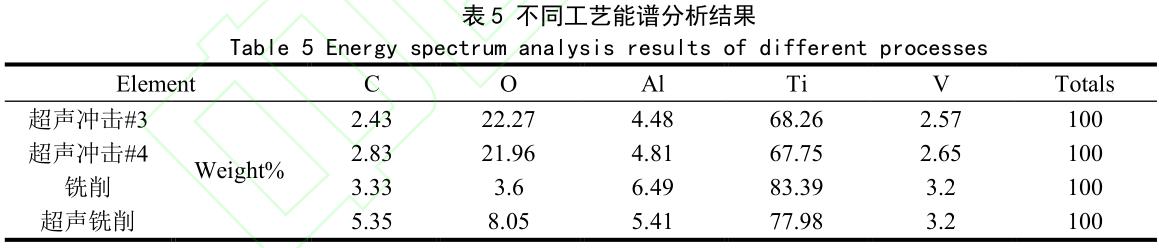

2.3加工表面元素构成

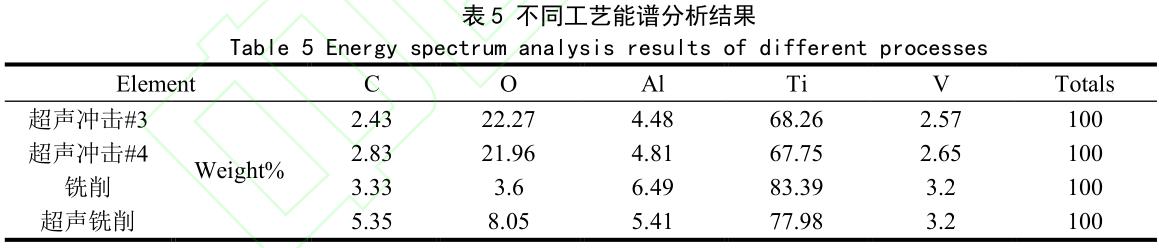

试件表面的元素构成对其耐磨、耐腐蚀性能都有影响,加工工艺引起的元素变化有利有弊。对超声冲击前后的加工面进行元素分析,结果如表5。

可见超声冲击强化试件表面较铣削、超声铣削工艺氧元素含量增多达到22.27%,加工过程中产生了更加剧烈的氧化效应。可能的原因是超声冲击过程中工具头高频撞击工件表面,使得表面快速升温。在其他诸如铣削、磨削工艺中,大量热量被切屑带走,而超声冲击未形成切屑带走热量,易产生氧化。图3中工艺区#3和#4产生的表面色彩变化可能也是由于氧化层引起。在工艺设计中,需要关注氧化现象的产生及优化方法。

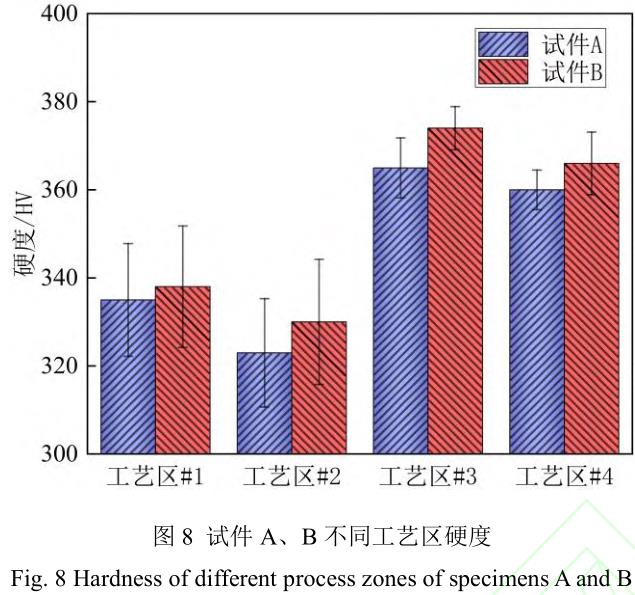

2.4表面硬度

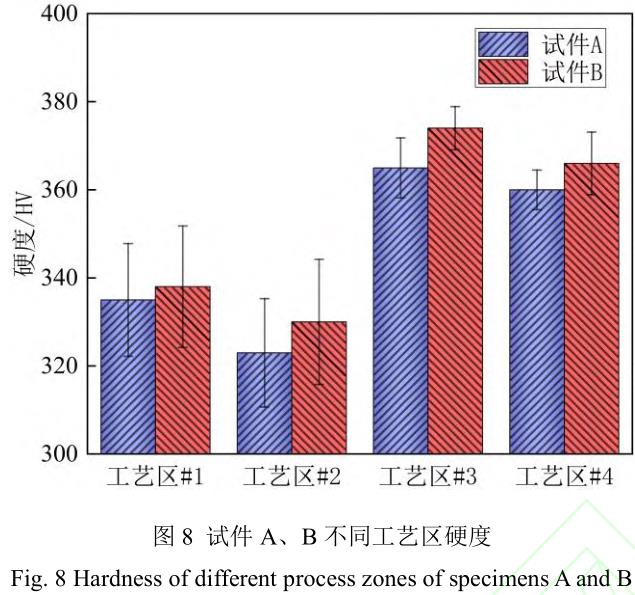

试件不同工艺区的硬度测量结果如图8。钛合金TC4的维氏硬度经测量为310HV。三种工艺都产生了不同情况的加工硬化。超声铣削硬化率在8.1%~9.0%,铣削硬化率在4.2%~6.5%。铣削过程中,刀具的挤压和热效应共同作用下硬化效果不明显。

超声铣削则凭借刀具的振动降低了热效应,产生更加明显的硬化。试件A的硬化情况弱于试件B,可见大转速、进给会产生更大的塑性应变从而起到更强的硬化效果。超声冲击的硬化率在16.1%~20.7%,相较于以去除材料为目的的铣削工艺,超声冲击过程中工具头的高频率振动和压缩变形致使试件表层发生更大程度的硬化。因为钛合金材质相较于其他航空材料有着较低的硬度,加工带来的表面硬化会增加航空部件的耐高温高压、抗冲击能力。从实验结果来看,超声冲击达到了强化的目的。超声冲击在工艺区#3的硬化率低于工艺区#4、在试件A的同一工艺区硬化率低于试件B,这与工艺区#1、#2的现象是一致的。前序工艺可以改变材料表层的微观结构和应力状态,超声冲击在当前参数下所起到的表层硬化效果和试件前序工艺所带来的加工硬化是相关的。

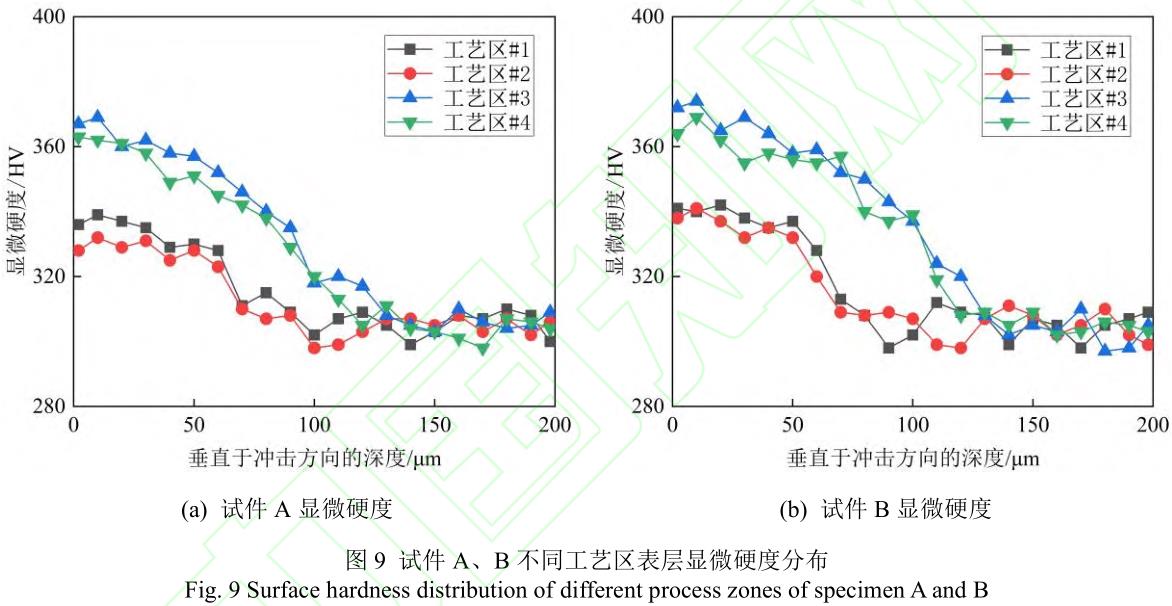

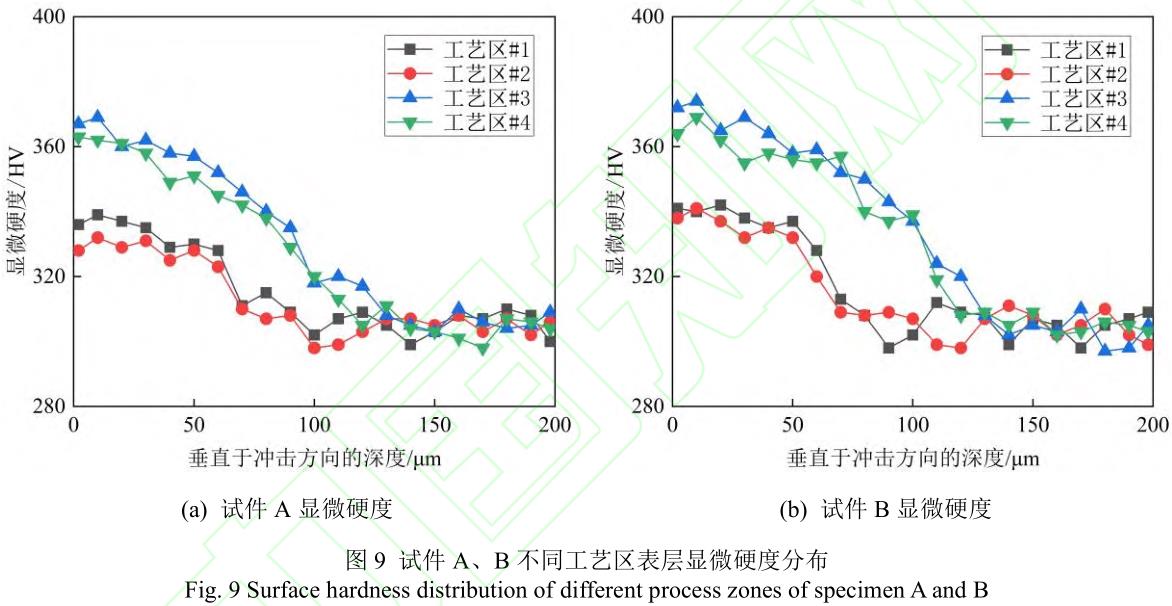

2.5显微硬度

试件不同工艺区的显微硬度测量结果如图9。本文中测得的TC4未加工面的显微维氏硬度在310HV左右。对于铣削、超声铣削工艺,10μm深度处的显微硬度大于试件表面处,这是因为铣削过程的热效应在试件表面产生了软化效应,与其引起塑性变形的加工硬化共同作用导致。铣削、超声铣削工艺的硬化层深度较浅为50~60μm,且其硬化率在8.2%~10.3%。超声冲击过程中,冲击力带来的晶粒细化和位错强化显著提高了试件表层硬度,带来了更加明显的表面硬化层,其硬化层深度为120~130μm,最大硬化率在18.3%~20.6%。此外,前序铣削工艺对超声冲击后试件最表层的硬度(10μm以内)有一定影响,更大转速、进给的前序铣削工艺也使得冲击强化后的表层硬度更大。超声冲击引入的硬化效应在整个加工表层中较为均匀和一致,而不仅仅局限于表面。从硬化层深度来看,超声冲击的高频振动和压缩变形带来的硬化效应更加显著、影响更深,故前序工艺及参数对硬化层深度基本无影响。

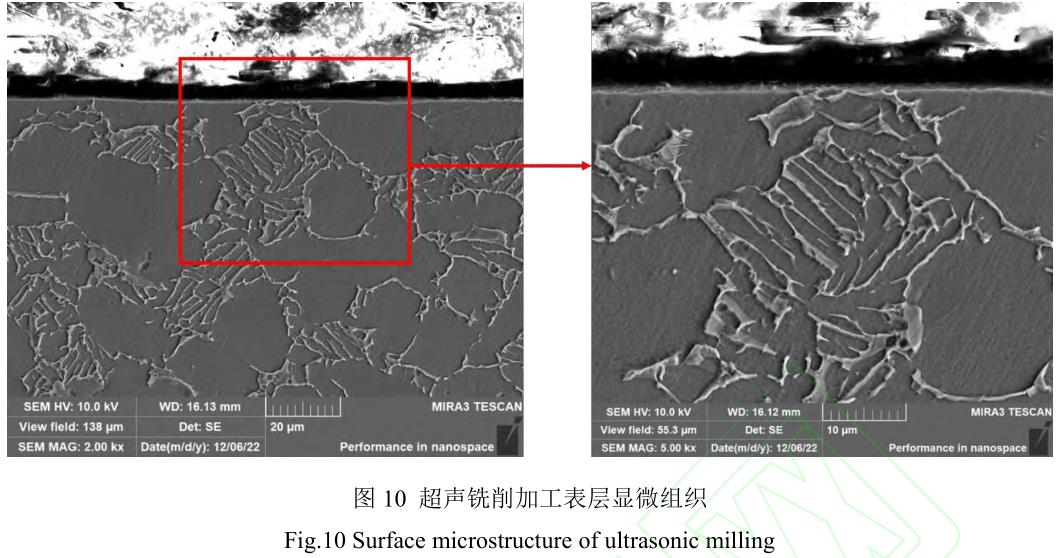

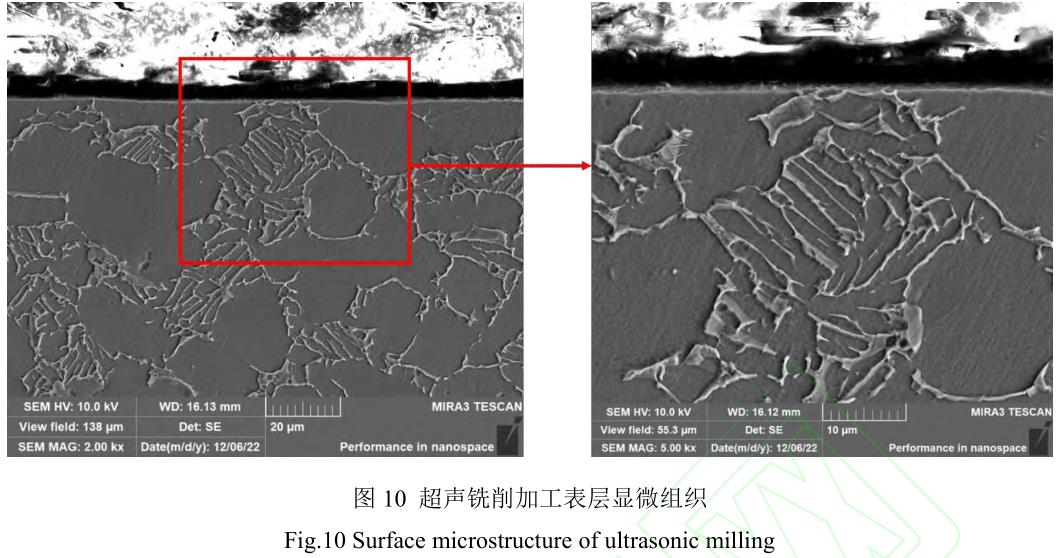

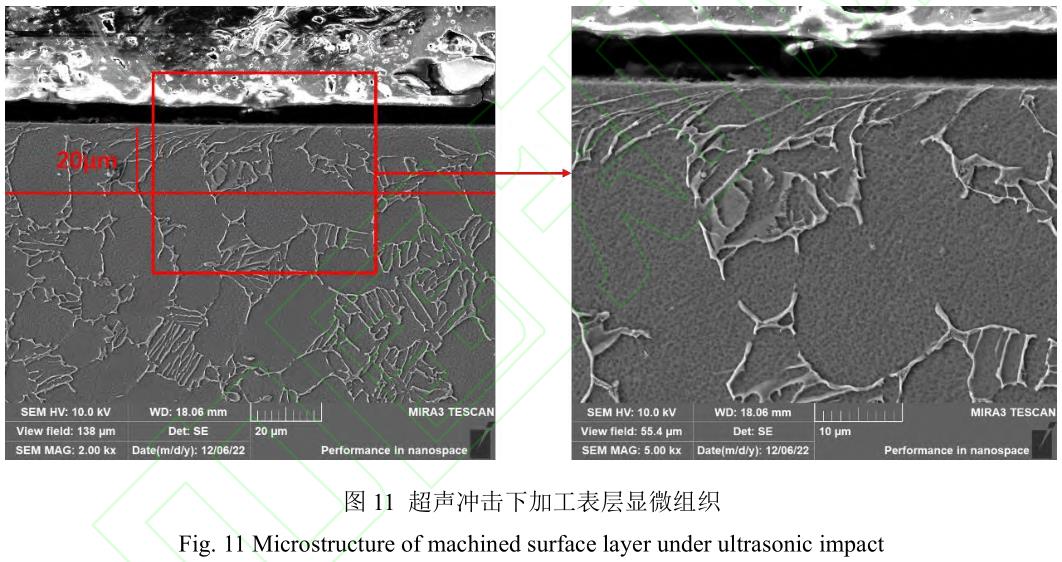

2.6塑性变形层深度

扫描电子显微镜(SEM)下观测超声冲击加工后的加工面。铣削过程中铣削力、挤压摩擦和加工热都会促使试件表面显微组织发生变化,而超声冲击过程中法向冲击力和切向挤压也会使得钛合金显微组织细化和变形。铣削加工面如图10所示,可以看到铣削加工后,相较于深层组织,钛合金试件表面组织出现塑性滑移,晶粒扭曲,但是变形层深度较浅(5μm以内)。在5000倍电镜下,铣削加工面存在凹凸不平。作为对比,超声冲击则很好的起到了“削峰填谷”作用(图11),使得加工面相对于铣削工艺更加平整。同时,超声冲击试件中的钛合金α相被挤压、细化,沿着加工方向定向倾斜、塑性流动,表层生成了更多的片状β相组织。参照式1,表层更小的晶粒意味着更大的强度,与前文中观察到的表面硬化现象吻合。超声冲击中多因素共同引起的塑性变形造成位错和晶界的畸变,增加位错密度和晶界面积,从而阻碍位错和晶粒的滑移,增加材料的强度和硬度。图11中可见超声冲击强化后塑性变形层深度在15-20μm,塑性变形层中的晶粒细化会带来试件强度和硬度的提高,该工艺起到了较好的表面强化作用。

3、与其他典型强化方法的对比

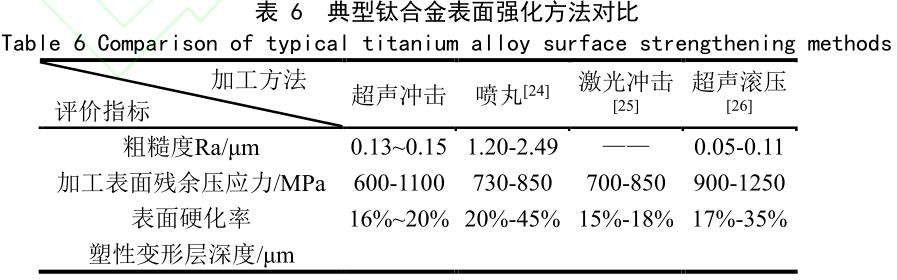

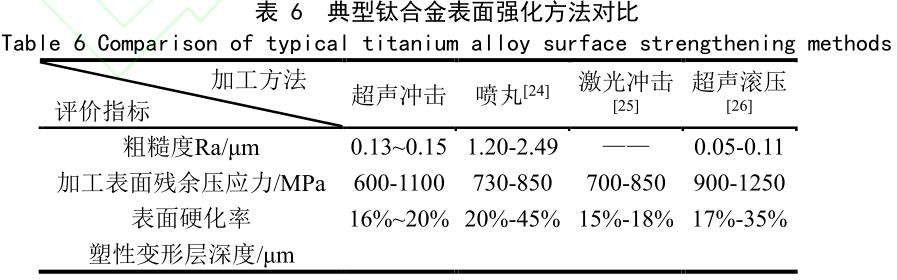

表面处理工艺旨在提高材料性能、改善表面质量、延长材料寿命。为了进一步分析超声冲击强化对钛合金表面的作用效果,本文选取其他学者研究的几种常用的钛合金表面强化工艺[24-26]来与超声冲击强化进行对比,如表6。本部分旨在初步的定性分析超声冲击强化的特点,了解其潜在的优势与局限性,因此借鉴文献中的实验数据进行分析,精确的定量分析还需要开展大量的实验,将在后续的研究中进一步展开。

从学者们的研究来看,超声滚压技术带来了更小的粗糙度及更大的残余压应力,然而受制于其滚动加工的本质,其无法在一些特殊形状的工件上应用。喷丸强化工艺虽然带来了较大的残余压应力和表面硬化率,然而其高速冲击过程导致试件表面凹凸不平,其强化表面甚至较未强化前更加粗糙。超声冲击加工面粗糙度较喷丸方法降低了89.1%-94.3%。且其加工表面的残余压应力引入效应接近。

激光冲击技术造成的影响从多角度来看都是有效的,但是该过程中会产生试件表面的局部热积累。钛合金作为热传导率较低的材料容易受到热的影响而降低性能,这也是高强度激光冲击在钛合金材料上的应用限制。同时,超声冲击引入了比激光冲击更深的塑性变形层。超声滚压引入的残余应力和表面硬化情况与超声冲击相当,且其粗糙度更低。但是,超声滚压的应用场景受到限制,针对一些大区率不规则表面,超声滚压难以作用。且超声滚压一般采用专门设备,本文提出的超声冲击方法采用一般数控机床配合超声发生器即可实施,成本低且可迁移性强。

此外,超声冲击的处理深度较喷丸、超声滚压工艺浅,这在某些需要保留材料基本性能、减少表层形变的场景下是可取的,但对那些对硬度、耐磨度需求高的场景,超声冲击强化不一定比传统强化方法有效。

本研究只针对钛合金材料,超声冲击强化对其他合金材料的作用机制还需要进一步研究。此外,本研究采用特定参数进行实验,在这种情况下超声冲击较其他采用了复杂参数组合的强化方式仍存在优势。后续研究中可针对超声冲击的加工参数以及前序工艺进行研究和优化以获得更好的表面完整性。

4、结论

超声冲击强化是一种可以有效改善铣削加工后TC4钛合金表面完整性的强化技术,根据以上的实验研究和分析,可以得到以下结论:

1)超声冲击强化相较于传统强化方法,强化过程中工具头高频振动引起表面硬化并均匀改善工件表面,工艺过程更加可控。超声冲击强化引入了可观的塑性变形层、显著提高工件表层硬度,但是相较于其他强化方法,超声冲击的处理深度较浅。

2)超声冲击强化可以显著提高表面质量,显著降低表面粗糙度Ra值至0.13-0.15μm,相较于未处理试件降低90.3%。超声冲击强化同时引入了较大的残余压应力,最大压应力达到935MPa,显著提升钛合金试件的抗疲劳性能。

3)铣削的前序加工质量对于超声冲击强化后表面完整性的影响不显著,强化工艺能够覆盖原始状态。但是对于不同材料和铣削外的其他前序工艺,超声冲击造成的影响有待进一步研究。

4)超声冲击强化过程中可能产生钛合金工件的表面氧化问题,在实际应用中需要优化工艺以避免或减少表面氧化带来的消极影响。

[参考文献]

[1] 张怡,王晓丽,周云. 超声冲击改善S30408焊接接头疲劳性能研究[J]. 化工安全与环境, 2020, 33(39): 16-20.

ZHOU Jie, LIU Zuofa, QU Zhiyuan, et al. Research progress of integral precision die forging technology for large aviation key components[J]. Aeronautical

Manufacturing Technology, 2023, 66(5): 14–25.(inChinese)

[2] 付艳艳,惠松骁,米绪军等. 航空用钛合金的研究与应用进展[J]. 稀有金属, 2006, 30(6): 7.

FU Yanyan, HUI Songxiao, MI Xujun, et al. Research and application of typical aerospace titanium alloys[J]. Chinese Journal of Rare Metals, 2006, 30(6): 7. (in Chinese)

[3] 赵永庆. 国内外钛合金研究的发展现状及趋势[J]. 中国材料进展, 2010(5): 9.

ZHAO Yongqing. Current situation and development trend of titanium alloys[J]. Materials China, 2010(5): 9.(inChinese)

[4] 李海斌. TA2和TC4合金空蚀行为及抗空蚀涂层的研究[D]. 天津:天津大学,2013.

LI Haibing. Study on cavitation erosion behavior andcavitation resistance coatings of TA2 and TC4 alloy[D]. Tianjin: Tianjin University,2013. (in Chinese)

[5] 周兆锋, 洪捐. 工艺参数对TC4钛合金喷丸强化影响的仿真分析[J]. 机械科学与技术, 2022(009): 41.

ZHOU Zhaofeng, HONG Juan. Simulation and analysis of the effect of process parameters on shot peening strengthening of TC4 Alloy[J]. Mechanical Science and

Technology for Aerospace Engineering, 2022(009): 41. (in Chinese)

[6] 昝垚旭, 贾蔚菊, 赵恒章等. 激光冲击对Ti834合金残余应力及显微组织的影响[J]. 稀有金属材料与工程, 2019,v.48;No.40(11): 123-128.

ZAN Yaoxu, JIA Weiju, ZHAO Hengzhang, et al. Effect of laser shock processing on residual stress and microstructure of Ti834 titanium alloy[J]. Rare Metal Materials and Engineering, 2019, v.48;No.40(11): 123-128. (in Chinese)

[7] 邢亚哲, 姜超平, 郝建民. Ti-6Al-4V合金表面的辉光等离子渗碳强化[J]. 稀有金属材料与工程, 2013, 42(6): 4.

XING Yazhe, JIANG Chaoping, Hao Jianmin. Surface strengthening of Ti-6Al-4V alloy by glow plasma carbonization process[J]. Rare Metal Materials and Engineering, 2013, 42(6): 4. (in Chinese)

[8] 张世宏. 离子渗氮-电弧离子镀复合涂层关键科学问题研究取得重要进展[J]. 中国表面工程, 2015, 28(5): 1.

ZHANG Shihong. Important progress has been made in the research on key scientific issues of ion nitriding-arc ion plating composite coating[J]. China Surface Engineering,2015, 28(5): 1. (in Chinese)

[9] 李应红, 何卫锋, 周留成. 激光冲击复合强化机理及在航空发动机部件上的应用研究[J]. 中国科学:技术科学, 2015(1): 8.

LI Yinghong, HE Weifeng, ZHOU Liucheng. The strengthening mechanism of laser shock processing and itsapplication on the aero-engine components[J]. Scientia

Sinica(Technologica), 2015(1): 8. (in Chinese)

[10] 李世平, 刘道新, 李瑞鸿等. 喷丸强化与表面完整性对TC21钛合金疲劳性能的影响[J]. 机械科学与技术,2012:31.

LI Shiping, LIU Daoxin, LI Ruihong. Influence of shot peening and surface integrity on fatigue properties of TC21 titanium alloy[J]. Mechanical Science and Technology for Aerospace Engineering, 2012:31. (in Chinese)

[11] 孟宪凯, 张正烨, 周建忠等. 激光喷丸强化TC6钛合金的振动疲劳寿命及断口形貌分析[J]. 航空制造技术,2022(065-004).

MENG Xiankai, ZHANG Zhengye, ZHOU Jianzhong, et al.Analysis of vibration fatigue life and fracture topography of TC6 titanium alloy by laser peening[J]. Aeronautical Manufacturing Technology, 2022, 65(4): 73–79. (in Chinese)

[12] 徐松超, 盖鹏涛, 付雪松等. 干,湿喷丸强化对TC17钛合金喷丸强化层的影响[J]. 表面技术, 2021(050-009).

XU Songchao, GAI Pengtao, FU Xuesong. Influences of dry and wet shot peening process on strengthening layer of TC17 titanium alloy[J]. Surface Technology, 2021(050-009). (in Chinese)

[13] 林爽, 蔡晋, 王刚等. TC17钛合金超声喷丸强化均匀性表征分析[J]. 航空精密制造技术, 2023, 59(1): 3.

LIN Shuang, CAI Jin, WANG Gang. Characterization and analysis of ultrasonic shot peening uniformity of TC17 titanium alloy[J]. Aviation Precision Manufacturing

Technology, 2023, 59(1): 3. (in Chinese)

[14] 陶冠羽, 骆小双, 孙清云等. 超声表面滚压技术及其组合工艺现状[J]. 表面技术, 2023, 52(2): 13.

TAO Guanyu, LUO Xiaoshuang, SUN Qingyun. State of the art of ultrasonic surface rolling technology and its combination technology[J]. Surface. Technology, 2023,

52(2): 13. (in Chinese)

[15] 轧刚, 刘海英, 超声波冲击和超声波喷丸强化技术的发展[C] 2007年中国机械工程学会年会:路会龙, 2007.

YA Gang, LIU Haiying, et al. The development of ultrasonic impact and ultrasonic shot peening strengthening technology [C]. The 12th National Special Processing

Academic Conference of 2007 China Society of Mechanical Engineering Annual Meeting:LU Huilong,2007. (in Chinese)

[16] 刘德波, 张劲松, 孔令云等. 超声冲击处理对TC4钛合金焊接试样微观组织及力学性能的影响[J]. 铸造技术,2017, 38(11): 3.

LIU Debo, ZHANG Jinsong, KONG Lingyun et al. Effect of ultrasonic impact treatment on microstructure and mechanical properties of TC4 welding titanium alloy

specimens[J]. Foundry Technology, 2017, 38(11): 3. (in Chinese)

[17] 曹小建, 片英植, 金江等. 超声冲击强化对TC4钛合金拉压疲劳性能的影响[J]. 中国表面工程, 2017,030(002): 48-55.

CAO Xiaojian, PIAN Yingzhi, JIN Jiang et al. Effects of ultrasonic impact modification on tension-compression fatigue behavior of TC4[J]. China Surface Engineering,

2017, 030(002): 48-55. (in Chinese)

[18] MORDYUK B N, PROKOPENKO G I. Ultrasonic impact peening for the surface properties’ management[J/OL]. Journal of Sound and Vibration, 2007, 308(3-5): 855-866.

[19] 邓海鹏, 于影霞. 超声冲击对焊接接头表面质量的影响[J]. 表面技术, 2017, 46(2): 6.

DENG Haipeng, YU Yingxia. Effect of ultrasonic lmpact on the surface quality of welded joint[J]. Surface Technology, 2017, 46(2): 6. (in Chinese)

[20] 黄丽婷, 陈明和, 谢兰生等. 超声冲击载荷对CP3钛合金焊接接头残余应力的影响[J]. 航空材料学报, 2014,34(1): 4.

HUANG Liting, CHEN Minghe, XIE Lansheng. Influence of ultrasonic impact load on residual stresses distribution of welded joints for CP3 titanium alloy[J]. Journal Of Aeronautical Materials, 2014, 34(1): 4. (in Chinese)

[21] 寇英涛, 李艳洁, 汪云燕等. 超声冲击45钢表面完整性多目标参数优化[J]. 机械科学与技术, 2022(009): 41.

KOU Yingtao, LI Yanjie, WANG Yunyan. Multi-objective parameter optimization for ultrasonic impact surface integrity of 45 steel[J]. Mechanical Science and

Technology for Aerospace Engineering, 2022(009): 41. (in Chinese)

[22] HANSEN N. Hall–Petch relation and boundary strengthening[J]. Scripta Materialia, 2004.

[23] ANWAR S, AHMED N, PERVAIZ S等. On the turning of electron beam melted gamma-TiAl with coated and uncoated tools: A machinability analysis[J]. Journal of Materials Processing Technology, 2020, 282: 116664.

[24] 阴晓宁. TC4钛合金喷丸强化表面完整性研究[D]. 大连:大连理工大学, 2015.

YIN Xiaoning. Surface integrity study on shot peened ti-6al-4v titanium alloy[D].Dalian: Dalian University of Technology, 2015. (in Chinese)

[25] 周婉婷. 激光冲击强化对TC4钛合金热机械疲劳性能研究[J]. 镇江:江苏大学, 2022.

ZHOU Wanting. Research on thermomechanical fatigue properties of TC4 titanium alloy by laser shock processing [D]. Zhenjiang: Jiangsu University, 2022. (in Chinese)

[26] 王峰. 超声滚压TC4钛合金残余应力及表面性能研究[D]. 济南:济南大学.

WANG Feng. Study on residual stress and surface properties of TC4 titanium alloy by ultrasonic rolling[D]. Jinan: Jinan University, 2020. (in Chinese)

相关链接