1、引言

钛合金是二战以后发展起来的新型金属结构材料。其主要特点是比重小、强度高,因而比强度高,同时具有良好的耐热、耐腐蚀性能.是现代飞机受力构件的主选材料。随着时间的推移,钛合金在飞机的结构重量占的比例越来越大。TC4(即Ti-6AL-4V)产量占钛合金总产量的一多半,TC4钛合金锻件在新型飞机中的用量亦越来越大,并且人们对钛合金各方面性能的了解越来越清楚,对其性能要求越来越科学、准确。例如,在Y7-200A钛合金锻件生产时要求全面贯彻Hβ5432-89(飞机用TC4钛合金锻件)标准,该航标比公司以前执行的技术协议要求更全面、准确,仅TC4钛合金室温力学性能要求就不大一样,41厂在按航标进行TC4钛合金锻件试生产时,发现有几项锻件性能指标不合格,主要是“缺口应力断裂”指标小于5小时,而该项指标在以前锻件生产的技术协议中并没有要求。针对存在的问题开展了TC4钛合金锻件性能的工艺改进工作。

2、TC4锻件缺口应力断裂不合格原因分析

钛合金按退火组织可分为α型、β型和α+β型三种。α型钛合金中的钛为密排六方晶格,称α-Ti。β型钛台金中的钛呈体心立方晶格,称β-Ti。α-Ti强度高、耐热性较好。但由于是密排六方品格,塑性较差、变形抗力较大,压力加工较为困难。β-Ti的耐热性较差,但工艺性好,易于加工。α-钛合金的性能对应于α-Ti,它的主要优点是耐热性较高,组织稳定,缺点是不能热处理强化。β型钛合金的性能对应于β-Ti,其优点是工艺塑性高,加工成型容易,热处理后能达到很高的强度,缺点是合金复杂熔炼比较困难、性能不够稳定、耐热性较差、易被气体污染。α+β型钛合金兼有α型和β型钛合金的优点,即具有较高的耐热性、热加工比较容易,并能热处理强化,基本相α和β的比例、性质和形态决定合金的机械性能。包括缺口应力断裂指标。

2.1 TC4钛合金的金相组织形态特征

TC4钛合金属α+β型钛合金,它的组成为Ti-6AL-4V,退火组织为α+β相,它含有6%的α稳定元素铝,通过固溶强化使d相的强度得到提高,钒稳定β相的能力较小,因此退火组织中β相的数量较少,大约占7~10%。

TC4钛合金在不同的热处理和热加工条件下,其基本相α、β的比例、性质和形态是很不相同的。TC4合金的β转变温度在1000℃左右,若将TC4加热到950℃,空冷后所得组织为初生α+β转变组织,如果加热到1100℃、空冷,则得到粗大的完全转变的β相组织,称为魏氏组织。如果加热和变形联合作用,对TC4合金的组织和性能的影响更为显著,如果将TC4合金加热到β转变温度以上,但变形较小,所得的组织的特征是原始的β晶界完整,晶粒比较粗大,晶内的片状(或针状)α相按一定位相排列,即形成魏氏组织。相应于这类组织的性能特点是:塑性、冲击韧性较低,但抗蠕变能力较好。如果开始变形温度在β转变以上,但变形程度足够太,则得到的魏氏组织的特征是:α相勾划出的β晶界不同程度被粉碎,因而不完整、不清晰,条状α相不同程度被扭曲,这种组织被称为网篮状组织。相应于这类组织的性能特点是塑性、冲击韧性较魏氏组织较好.接近或相当于等轴细晶组织,高温持久和蠕变性能也较好。如果加热温度低于β转变温度,而且变形程度足够,所得组织特征是在等轴组织α相的基体上分布有一定数量的小岛状的β相或β转变组织.即得到所谓等轴组织。这种组织的性能特点是综合性能较好,特别是塑性和冲击韧性较高。如果在α+β相区高温部分变形后又经高温退火(退火温度接近β转变温度),就得到混合型组织,即在β转变组织基体上分布一定数量的等轴α相(或初生α相),这类组织的性能是综合性能好。

从以上对金相组织的分析可以看出,若TC4性能下降,可能由锻造过程中两个环节引起:

①加热温度过高,达到或超过β转变温度;

②锻件变形程度不够大。

2.2从锻造工艺上分析

TC4钛合金如果始锻温度超过合金的β转变温度,由于β晶粒剧烈长大,锻后形成魏氏组织。在机械性能上的反映是,锻件的室温塑性很低,不合技术要求,锻造温度对α+β钛合金的β晶粒尺寸与室温性能的影响是随着温度的提高(β相转变以上)β晶粒变大,而延伸率和断面收缩率变小。这种由于锻造温度超过合金的β转变温度,而使锻件晶粒长大,塑性下降的现象,称为β脆性。因此,对于α+β钛台金,为了避免β脆性,同时使锻件具有良好的综合性能,应在其β转变温度以下锻造。钛合金的β转变温度不仅与合金的成份有关,而且即使同一牌号的合金其β转变温度也可能随炉而异。

钛合金变形抗力比较高,而其导热性又比较差(钛合金的导热性为钢的1/5,铝合金导热性的1/15)。因此,在合金剧烈流动和过重锤击下,由于变形效应可能使锻件个别部位的温度显著上升,若此温度超过β转变温度,则会引起不希望的后果。

变形程度对钛合金的性能也有影响,变形程度过大、过小都会引起晶粒粗大,造成性能下降。因此,钛合金锻造时,每一火的变形程度应大于15~20%,小于85%。

由以上分析.可以初步确定出可能引起TC4钛合金性能不合格的几个因素:

①锻坯加热时温度过高、超过了该批锻件的β转变点:

②成份偏差,致使该批钛棒的β转变点降低,使得锻坯在正常温度下加热就超过了β转变点:

③锻造时单次锤击过重,致使单次变形程度过大,从而引起局部过热和聚集再结晶,使TC4钛合金性能下降:

④锻后热处理温度过高,使TC4锻件温度接近和超过了β转变点。使热处理后的锻件组织呈魏氏组织.从而降低了锻件性能。

3、试验研究

3.1试验参数的选取和试验结果

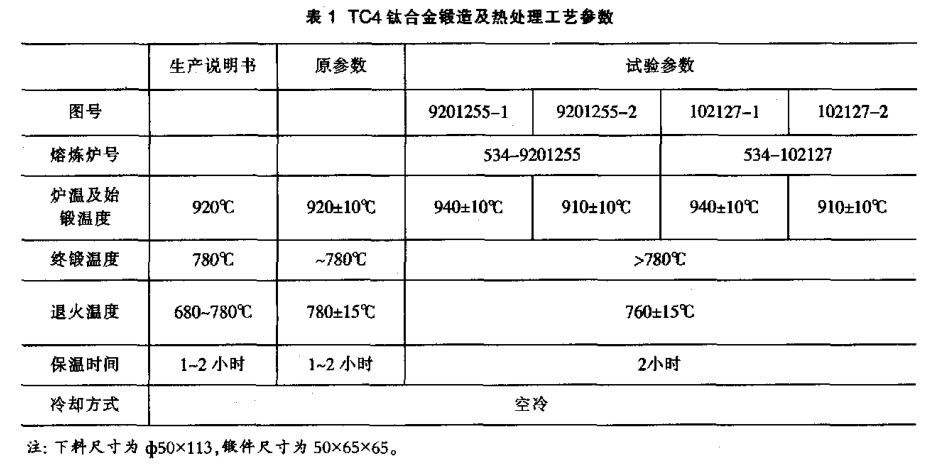

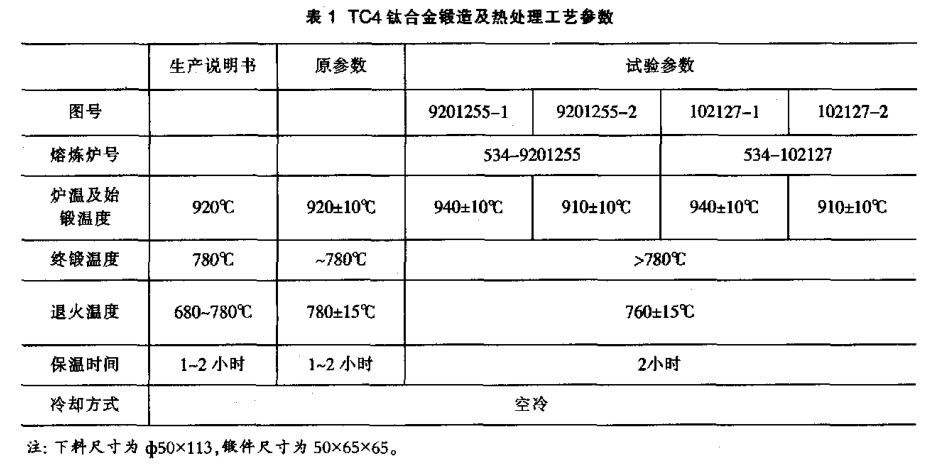

针对以上分析,改变TC4合金的锻造工艺参数进行试验(试验参数见表1),同时在锤上锻造过程中,注意轻打快打。

试验结果:所有性能指标均合格,其中“缺口应力断裂”指标均大于5小时。

3.2试验结果分析

①从炉温及始锻温度看,加热温度并没有过高,即 使再超过20℃也能锻制出合格锻件;

②熔炼炉号534—102127与出问题的锻件炉号完全一样,在加热温度高20℃的条件下,仍锻制出合格 产品,说明原材料无成份偏析;

③试验中改变了过去锤上锻造时,单次锤击过重的作法,轻打快打,所以这次试验件性能达标,轻打快打是改善锻件性能的一个重要因素;

④锻后热处理温度比原参数降低20℃,也可能是改善锻件性能因素的一个方面,因为从温度上看,若炉温由于控温偏差达到795℃,这就超过了HB/Z137和生产说明书所规定的780℃,从而导致锻件性能下降。

3.3试验结果验证

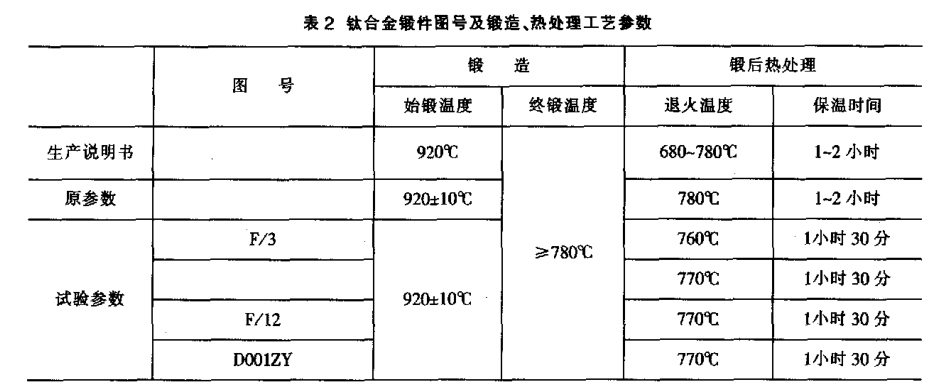

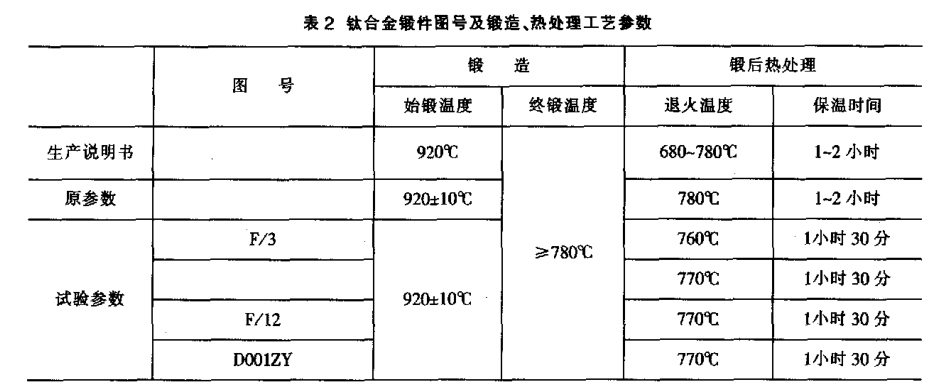

为了进一步验证以上试验结果,又结合生产作了一个试验(试验参数见表2)。在锤上锻造时,仍然注意轻打快打。

试验结果表明锻件检测全部合格,其中“缺口应力断裂”指标均大于5小时。

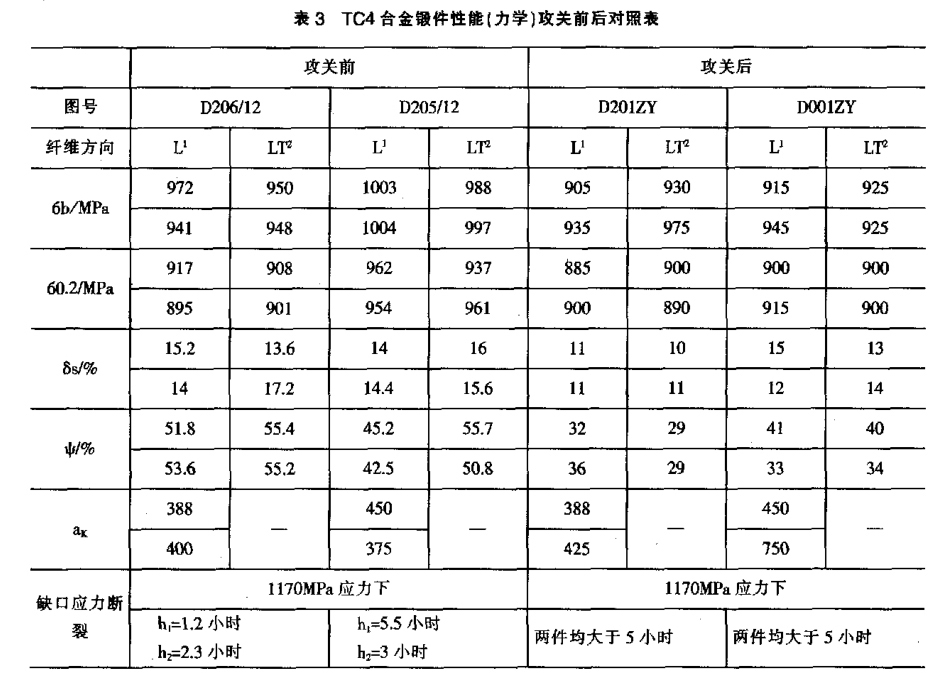

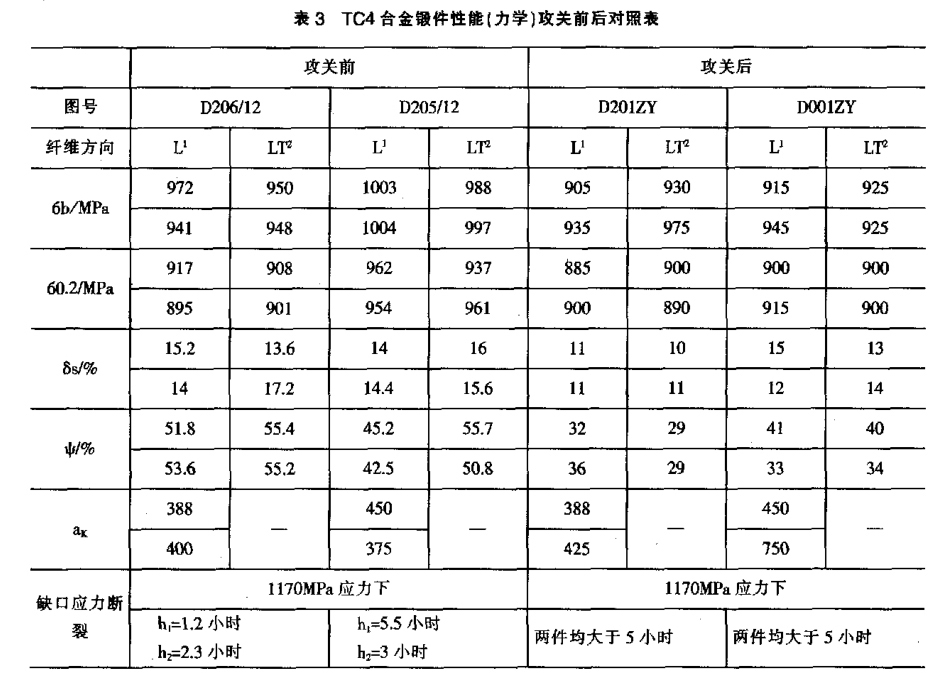

攻关前后TC4钛锻件力学性能见表3

4、结论

在贯彻HB5432—89进行TC4钛合金锻件生产时,应严格控制锻造的工艺参数,首先应注意在锻造中轻打快打,降低单次锤击变形量,第二,锻后热处理温度名义值不应达780℃,而应在770℃以下,为了取得较好的综合机械性能下限温度不能低于760%,其他温度范围有待进一步验证。总之,通过对TC4钛合金锻造工艺参数的试验研究,保证了TC4锻件的正常生产。

相关链接