TC4钛合金是国内外应用最广泛的一种α+β型钛合金 ,通常在退火状态下使用 ,由于退火温度低于锻造加热温度 ,因此其组织和性能主要取决于锻造工艺。目前常用的锻造方法有传统的。α+β锻造方法和后期发展起来的β锻造方法。其常见的缺陷有合金元素的偏析和夹杂物、铸造组织的残 留。α脆化层、氢脆以及β脆性等。

某单位在对某由TC4钛合金棒料加工的产品进行 X 射线检测时发现 ,在胶 片上一个φ80mm的范围内有一条形状不规则的亮条纹缺陷 ,如图1所示 。为分析该亮条纹缺 陷产生 的原 因,避免类似缺陷的再产生 ,采用各种理化检验手段对该TC4钛合金产品进行了分析 。

1、理化检验

1.1 化学成分分析

1.1.1 原材料化学成分分析

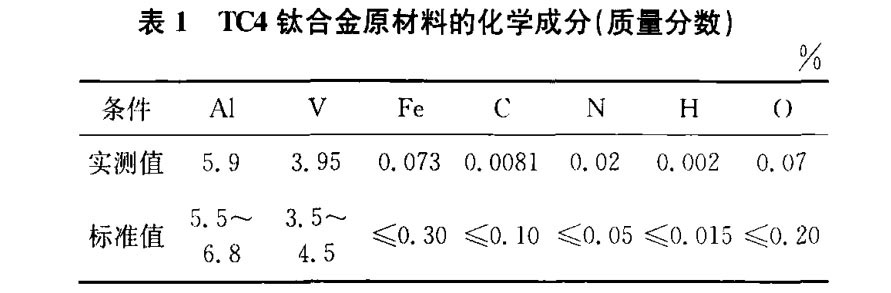

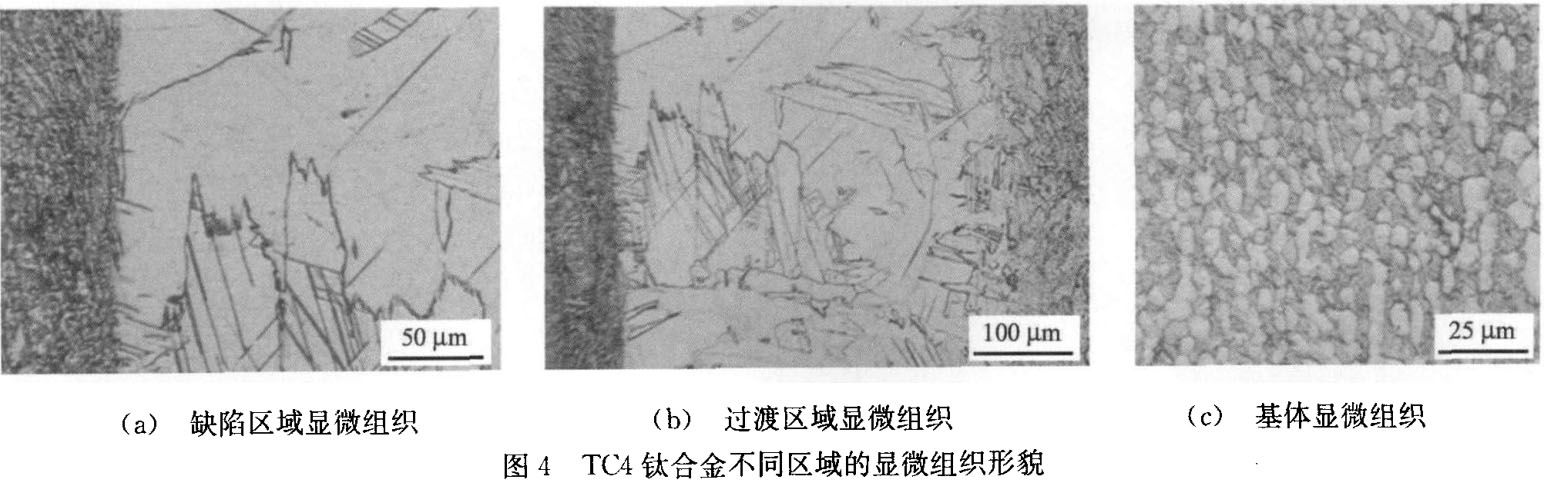

在用于加工TC4钛合金产品的原材料上取样进行化学成分分析 ,结果见表 1。

1.1.2 X 射线能谱分析

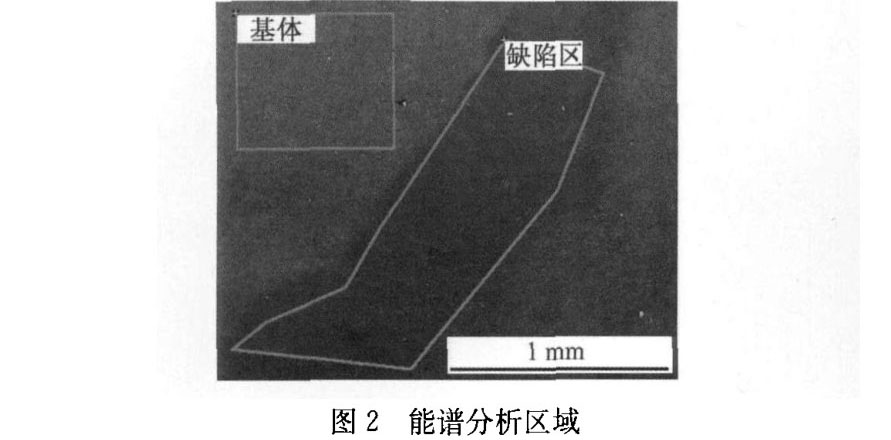

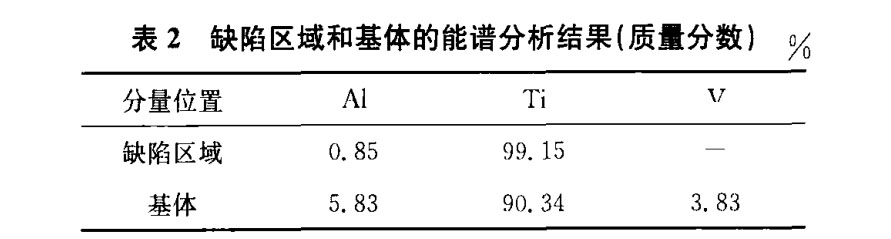

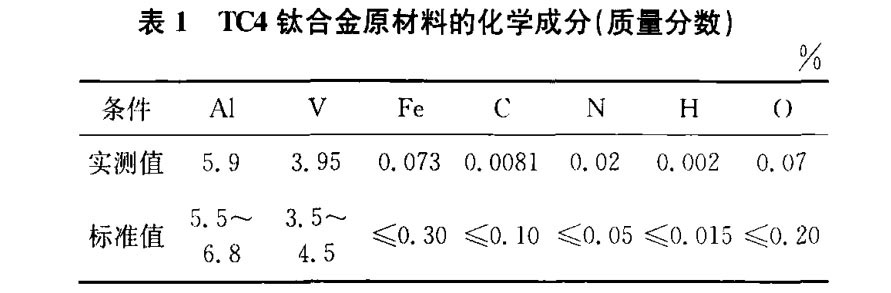

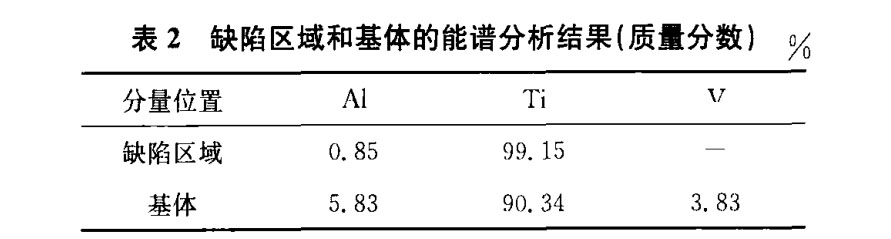

在已进行低倍检验的试样上切取一小块包括部分缺陷和正常组织的扫描电镜试样 ,然后进行缺陷区域标识 ,并磨制去掉表面腐蚀层。采用扫描电镜配置的能谱仪分别对缺陷区域和基体进行微区化学成分分析 ,结果见图2和表2。

由表1可见,同炉批号TC4钛合金的化学成分是合格的,各元素含量均满足GB/T 3620.1一2007《钛及钛合金牌号和化学成分》对TC4钛合金成分的技术要求。说明整批材料的化学成分没有问题 ,表2 中的基体能谱分析结果也证明了这一点。但是 ,在亮条纹缺陷区域却 出现了明显 的低铝和无矾元素的现象,钛元素质量分数高达99.15% 。

1.2 低倍检验

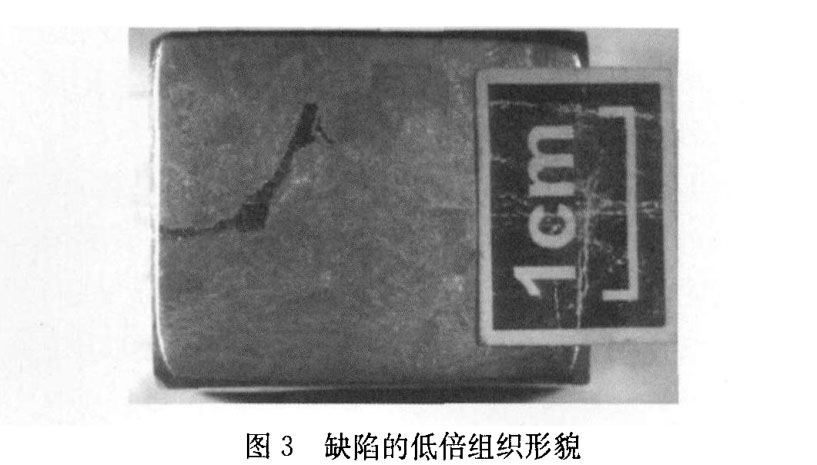

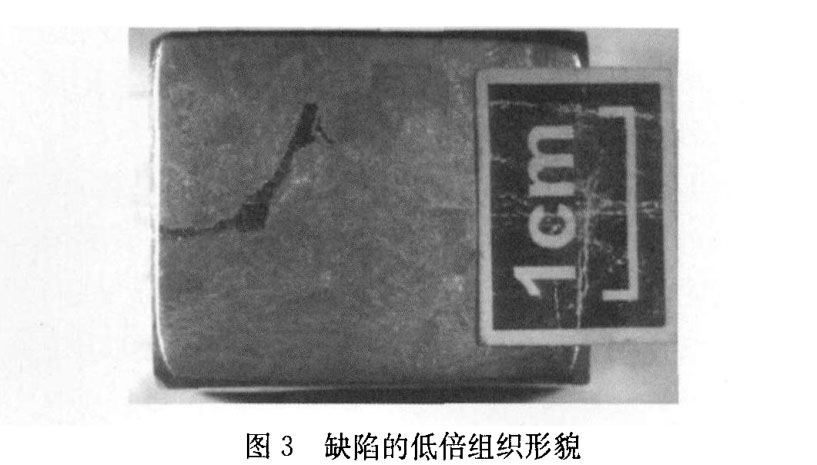

按GB/T 516 8 一2008《α+β钛合金高低倍组织检验方法》中的低倍组织腐蚀方法,获得了缺陷处TC4钛合金的低倍组织形貌,见图3。可见,材料经13%分析纯硝酸(体积分数)+10.5% 分析纯氢氟酸(体积分数)+ 水组成的混合溶液腐蚀后 ,缺陷处呈现深色条纹形貌 。图3中的深色条纹即为图1中亮条纹的其中一段 。

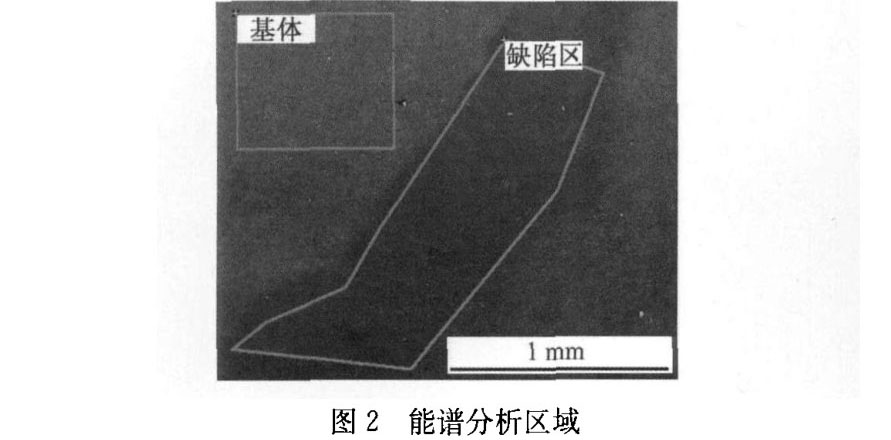

1.3 金相检验

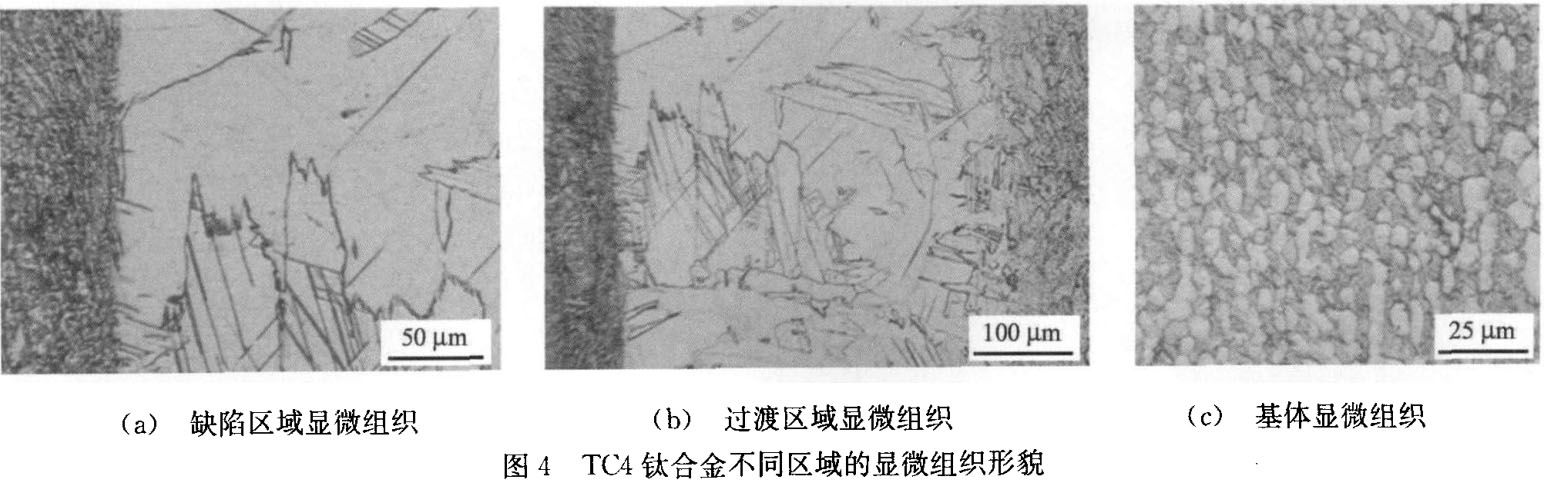

按G BGB/T 516 8 一2008 中的高倍组织腐蚀方法,些 获得了TC4钛合金基体和缺陷区域的显微组织形貌 。腐蚀剂为10%分析纯硝酸 (体积分数)+ 2% 分析纯氢氟酸(体积分数)+ 水 ,结果见图 4。

由图 4 ( a)一 ( c )可见 ,TC4钛合金缺陷处 的显微组织为粗 大的单相α组织 ,基体 区域为等轴初生α相+再结晶二次β相的双相组织,并且在缺陷区域和基体之间存在明显的过渡区。

1.4 硬度检测

分别对缺陷区、过渡区和基体进行显微维氏硬度测试。结果缺陷区、过渡区和基体的硬度(三次测定结果的平均值)分别为 149,202,299 H V 。可见,缺陷处的硬度仅约为基体硬度的一半,过渡区域介于二者之间。而该材料使用状态的硬度合格值为288一321HV ,说明缺陷处的硬度远低于技术要求。

2、综合分析

由以上理化检验结果可以得出,TC4钛合金的亮条纹缺陷主要是 由于材料中存在成分偏析造成的。在亮条纹处铝含量0.85% ,远远低于标准值的下限,钒元素没有,而钛元素含量高达99.15% ,这是一种富钛偏析现象。由于缺乏β组织稳定元素钒,所 以其显微组织 为粗大的单相α组织。没有β组织,这就表现在缺陷处的硬度远远低于基体,所以这是一种典型的富钛贫铝贫钒偏析。由于其显微硬度明显低于基体 ,所以又称作“软偏析”冶金缺陷。

我国目前绝大部分生产厂家对于钛合金的冶炼生产都采用三次真空熔炼 自耗电弧炉熔炼法。该方法在冶炼过程中,由于海绵钛、中间合金的粒度分布不均匀 ,会造成合金元素分布不均匀 ,引起局部区域合金元素贫化或富集,致使该区域的合金相变点偏离正常合金的相变点,在以后的热加工过程中,就容易出现异常组织 ,形成冶金缺陷。

由于TC4钛合金材料缺陷区、过渡区和基体的硬度不均匀 ,必然会引起 材料体积范围内的性能不均匀性。已有大量的试验研究表明,这种偏析会使材料的室温抗拉强度有所降低,但对塑性影响不明显。同时这类亮条纹缺陷,对材料 的高温拉伸性能和持久强度也有明显 的降低作用 。

为了消除这类缺陷 ,建议在TC4钛合金冶炼过程中,提高电极的压制质量和焊接质量 ,严格控制海绵钛和中间合金的粒度 ,同时增加冶炼过程中的重炼次数 。

3、结论

由于该TC4钛合金棒材在冶炼时工艺控制不当,形成 了一个严重 的富钛贫铝贫钒区域 ,该区域在后期的热加工过程中形成了不同于基体的粗大单相组织 ,其硬度 明显低于基体硬度 ,所 以 X 射线检测时呈现亮条纹形貌,这是一种典型的软偏析冶金缺陷。

参考文献:

[1]吕炎. 锻件缺陷分析与对策巨M 」. 北京:机械工业出版社,1999:125.

[2]陶春虎. 航空用钛合金的失效及其预防「M 〕. 北京:国防工业出版社,2002:135一139.

相关链接