一、焊接方法的选择

由于工业纯钛化学性能非常活泼,与氧、氮、氩的亲和力大,普通焊条电弧焊、气焊及 CO2 气体保护焊都不适用于钛及钛合金的焊接。我们选用手工钨极氩弧焊进行钛管道的焊接,利用焊枪喷嘴和内、外气体 保护托罩喷出的氩气,把焊缝区和焊接热影响区金属与空气隔开,以防止空气侵入。

二、焊接材料的选择

2. 1 填充焊丝的选用

钛管道焊接用的焊丝成分应与母材金属相同,其表面不得有烧皮、 裂纹、氧化色或金属、非金属夹杂物等缺陷存在;焊丝在焊接前应进行烘干。

2. 2 保护气体的选用

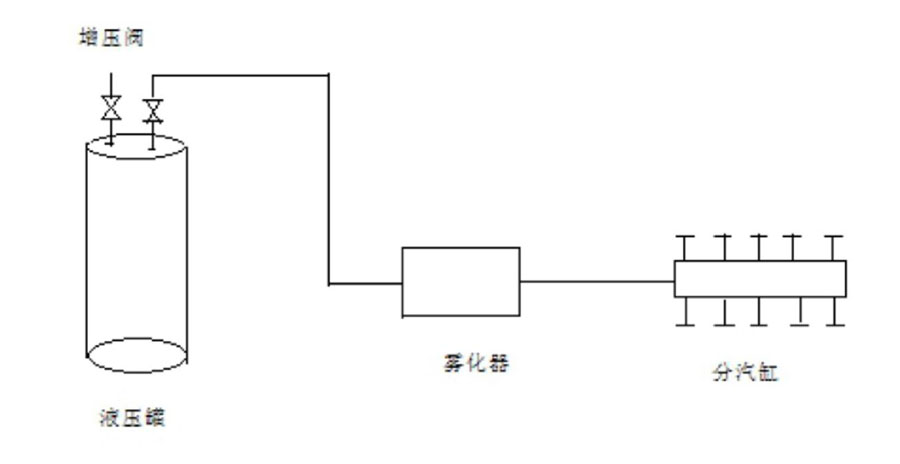

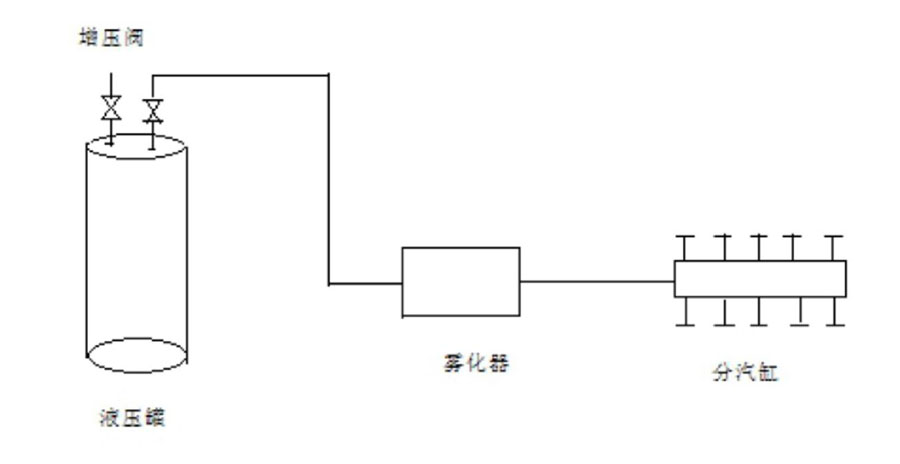

钨极氩弧焊时氩气必须选用纯度在≥99. 999%以上高纯度氩气。在大管径钛管道焊接过程中,由于要求连续充气,中途不允许中断停气, 所以, 大管径钛管焊接时可采用纯度高、容 晕大的液态氪气 ( 1 瓶液氪相当千 30 余瓶气态氪气的容量)。每个液态氪气瓶需做一个分气缸, 分气缸上安装 4--5 个分气嘴, 分别接上氩气表, 一个液态氪气瓶就可供4--5人同时焊接。液态氪气使用装置见图1

图1 液化氩气使用装置示意图

三、钛管道坡口形式的选择及坡口的清理

3.1坡口形式的选择

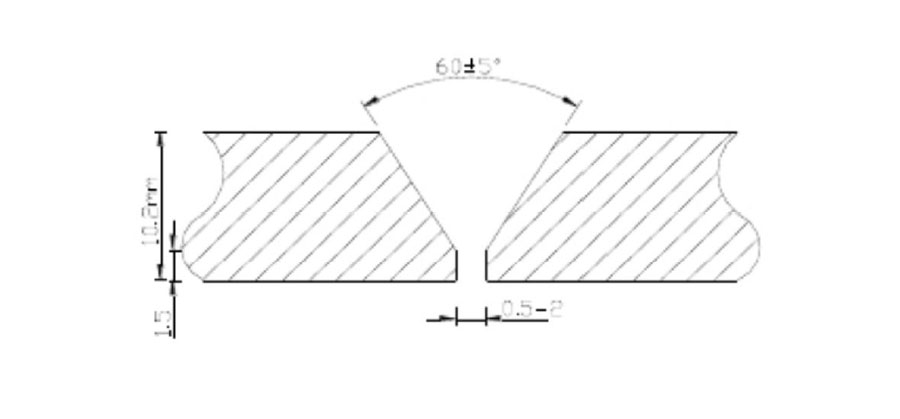

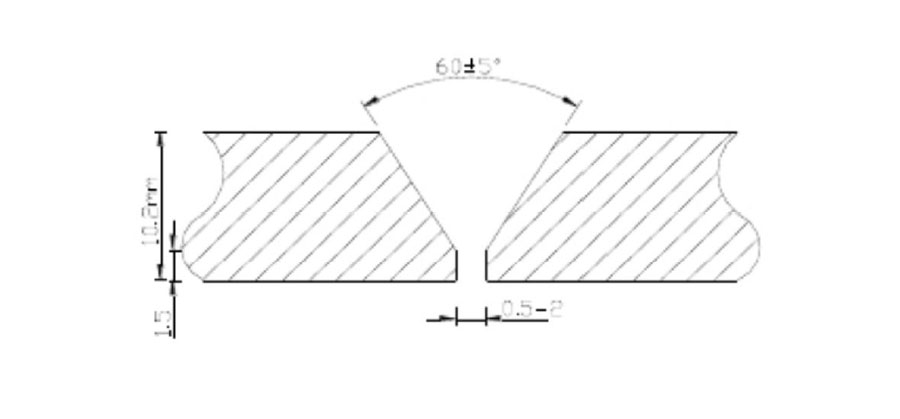

在选择钛管道的焊接坡口形式时,应考虑尽最减少焊接层数和金属填充量, 以降低焊缝的累积吸气量, 防止焊接接头塑性下降。绍兴 30 万吨/年 PTA 装置 DN10000mm 钛管道的厚度为 10.2mm , 我们选择的坡口形式及尺寸见图 2。

图 2 焊接坡口形式及尺寸

3.2坡口的清理

钛管道焊接前,应采用机械或化学清洗方法,对焊接坡口及其两侧各50mm 范围内的氧化皮、油脂和污染物等进行彻底清理。

a、机械清理

用不锈钢丝刷或硬质合金饺刀等机械方法对焊接坡口表面的氧 化膜进行清除,清理工具应专用并保持清洁,防止铁污染等问题出现。

b、化学清洗

用酸洗溶液对焊接坡口进行酸洗,清除其表面的氧化膜,酸洗后, 用清水冲洗并用丝布擦干。酸洗后的焊接坡口表面应呈现银白色。

3.3焊丝的清理

钛管道焊接前,应采用机械或化学清洗方法,对焊接使用的钛焊丝进行彻底的清理,钛焊丝清理使用的方法和清理要求与坡口清理的方法和要求一致。

四、焊缝的组对和点固焊

4.1焊缝的组对

为了减少在钛管道焊缝组对过程中铁离子对已完成清理的坡口的污染, 保证焊口的组对质量, 应特制专用的活动对口卡具进行辅助对口。这即可避免因在组对过程中使用铁质件而造成的铁离子对焊接 坡口的污染;也可在焊口组对时通过调节丝杠,使管口保证同心,防 止对口错边现象的产生。活动对口卡具见图 3。

图 3 活动对口卡具示意图

4.2焊缝的点固焊

钛管口组对点固焊点的间距应以100-150mm 为宜 ,点固焊点的长度以 10-15mm 为宜。点固焊所用的焊丝、焊接工艺参数及保护气体等条件应与正式焊接相同。

五、焊接管口内、外部气体的置换和保护

5.1焊接管口内部气体的置换和保护

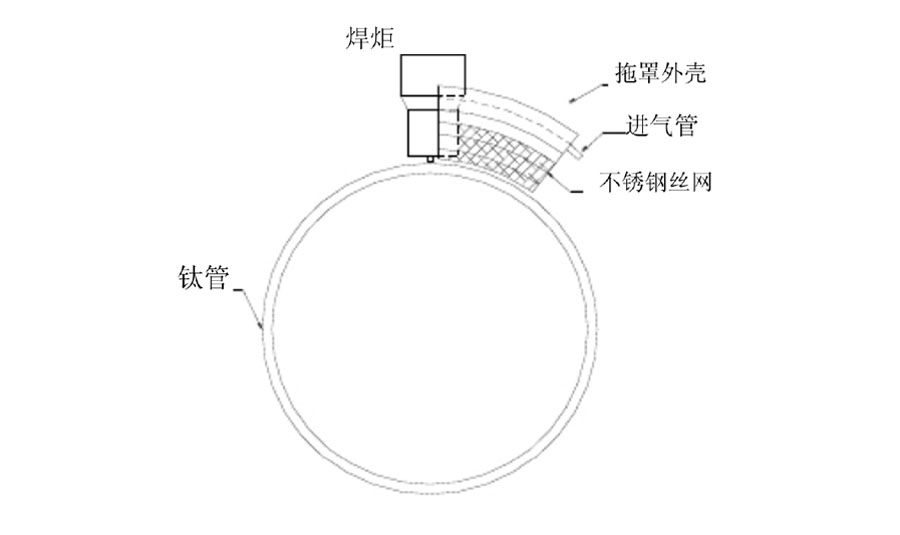

管口组对完成后, 应先进行管口内部的气体置换。对管径DN1000的钛管道,为加快气体置换速度,降低气体使用成本,且又能保证管口内部气体的置换质量, 我们使用的气体置换方式是: 人进入管道内部, 手持一个内部气体保护托罩(内部气体保护托罩由输氩管、不锈钢丝网、拖罩外壳和手持铜管组成), 在开始焊接部位 , 形成一个与周围空气隔开的半封闭空间,然后通过放置在拖罩下部的输氩管对气体拖罩内部进行充氩,进入拖罩的氩气,通过不锈钢丝网均匀地向气体拖罩内部的半封闭空间扩散,并逐渐将已封闭在气体拖罩范围内的空气完全排空,使处在气体拖罩封闭范围内的高温焊道及其热影响区, 在整个焊接过程中始终处于氩气的充分保护之下,并持续到焊缝及热影响区金属冷却到 200°C 以下。在焊接过程中, 人拿着内部气体保护托罩随着外部的焊接电弧同步移动,使管道内部的焊缝及热影响区金属始终处于氩气的保护之下。内保护操作示意图见图 4

在进行管道内部气体保护时,为了加快焊缝及热影响区金属的冷却速度, 提高保护效果, 同时也为了加 快焊接速度, 焊接过程中尽量使用出口流量大、温度低、储存最大的液氪进行气体保护和气体置换。

图 4 内保护防护气罩操作示意图

5.2焊接管口外部气体的置换和保护

由于钛金属具有的高温化学活泼特性,在焊接过程中仅依靠氪弧焊 焊枪喷嘴喷射出的氩气对熔池和高温焊道及其热影响区的保护,是无法保证焊接质质量的。为了增大钛管焊接过程中的氩气保护面积、延长氩气保护时间, 保证焊接质量, 必须特制管道外部气体置换保护装置, 对在高温状态下的焊接熔池和高温焊道及其热影响区进行焊接辅助保护。

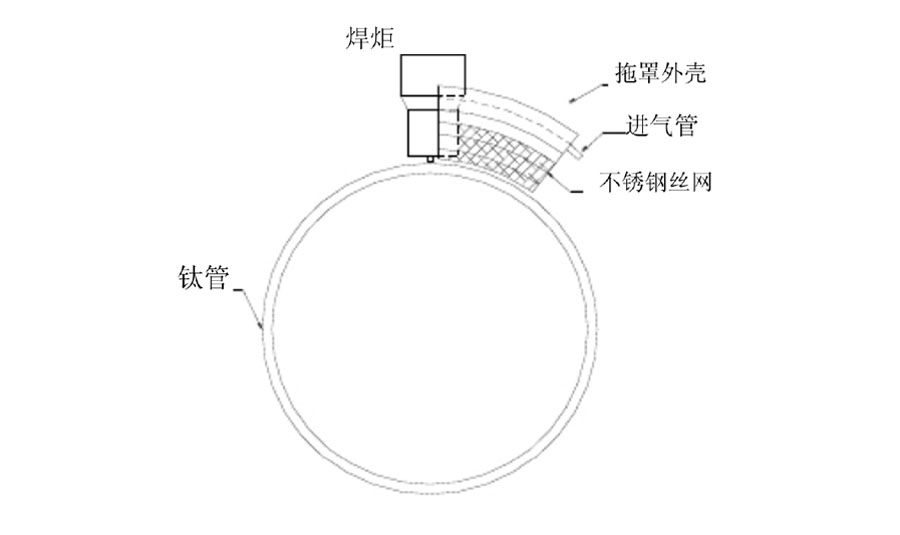

我们使用外保护气体托罩进行管口外部气体保护。焊接管口外部保 护气体拖罩由输氩管、不锈钢丝网、拖罩外壳、焊炬等构成。焊接管口外部空气置换过程与内部气体置换过程完全一致。常用的外保护气体拖罩见图 5。

图 5 焊接管口外保护气体拖罩示意图

六、焊接管口内、外部气体的保护质 量的检测

焊接管口内、外部托罩充氪置换工作完成后 , 应进行试焊, 通过观察焊道色泽来判断充氩置换和气体保护的,只 有在确认充氪氩置换和气体保护质晕已经达到合格要求后, 方可进行正式焊接。钛焊道的色泽检查表见表1。

焊缝和热影响区的表面颜色表 1

| 焊缝级别 | 焊缝 | 热影响区 |

| 银白、淡黄 | 深黄 | 金紫 | 深蓝 | 银白、淡黄 | 深黄 | 金紫 | 深蓝 |

| —级、二级、 三级 | 允许 | 不允许 | 不允许 | 不允许 | 允许 | 不允许 | 不允许 | 不允许 |

| 允许 | 允许 | 允许 | 允许 |

七、钛管道焊接工艺参数的选择

为了防止焊缝在高温过热区停留时间较长并避免焊后冷却过程中 形成脆硬组织, 钛管道焊接过程中应选用小规范进行焊接。钛管的焊接工艺参数选择见表 2。

钛管焊接工艺参数表表 2

| 管径 φ×δ | 1000×10.2 |

| 坡口形式 | V 型 |

| 钨极直径mm | 2. 5 |

| 喷嘴孔径 mm | 25 |

| 氩气流最 L. min | 主喷嘴 | 15- 20 / L. min |

| 外部拓罩 | 25- 35/ L. min |

| 内部拓罩 | 30- 40/ L. min |

| 封底焊 | 焊丝直径mm | 2. 0 |

| 电流 A | 90- 110 |

| 电压v | 14- 15 |

| 焊接速度mm/ mi n | 8- 14 |

| 填充焊 | 焊丝直径mm | 2. 4 |

| 电流 A | 100-120 |

| 电压v | 14- 15 |

| 焊接速度mm/min | 8- 14 |

| 盖面焊 | 焊丝直径mm | 2. 4 |

| 申流A | 1 00- 120 |

| 电压v | 14- 15 |

| 焊接速度mm/min | 8- 16 |

八、大管径钛管道的焊接要点

钛管道的焊接施工, 必须编制焊接工艺卡并按照焊接工艺卡规定的焊接工艺进行施焊, 严格控制焊接线能量, 以减少焊接热输入, 缩短在焊缝高温过热区的停留时间, 防止形成脆硬组织和晶粒粗大现象的产生, 焊接层间温度不得高千 200°C 。

焊接过程中必须制作并正确使用内、外气体保护拖罩, 以确保在焊接过程中对焊道、焊接热影响区的保护质量。为使焊接区域 处于良好的保护状态, 焊枪喷嘴直径应选择 20-25mm 为宜; 焊枪喷嘴喷出的氩气应保持稳定层流。

起弧时,焊枪必须提前送气,并采用高频引弧;息弧时,应使用电 流衰减装置和气体保护装置;焊接弧坑必须填满;焊接时,粘贴在坡口 处的高温胶带应随焊接随揭开。

焊接过程中,填充焊丝的加热端应始终处在氩气的保护之下,息弧 后应在焊缝脱离氪气保护时方可取出;焊丝如被污染或氧化变色时,其 污染或氧化变色部分应予清除。

焊接过程中应注意观察焊道色泽,以确认气体保护效果和焊接质 量。如在焊接过程中发现有明显的焊缝氧化现象时, 应立即停止焊接, 待查明原因并实施纠正处置后才能继续焊接。

现场施焊时,必须采取防风措施,以防环境风对焊接保护区的影响, 确保氩弧气体的焊接保护效果。

相关链接