TC11钛合金的名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,是综合性能良好的型热强钛合金(相当于俄罗斯的BT9合金),在500°C以下具有优异的综合力学性能,主要被用于航空发动机压气机盘、叶片、鼓筒等零部件。TC11合金具有良好的热加工工艺性能,一般采用热模锻或等温锻在α+β两相区变形。

在实际生产中,部分TC11锻件存在性能裕度低甚至性能不合格,因此需要深人研究锻造工艺和双重退火工艺对TC11钛合金锻件显微组织和力学性能的影响规律,发掘整个工艺过程微观组织的演化规律和工艺-组织-性能的关系规律,为TC11合金等温锻件研制提供理论和试验依据。

1、试验材料与方法

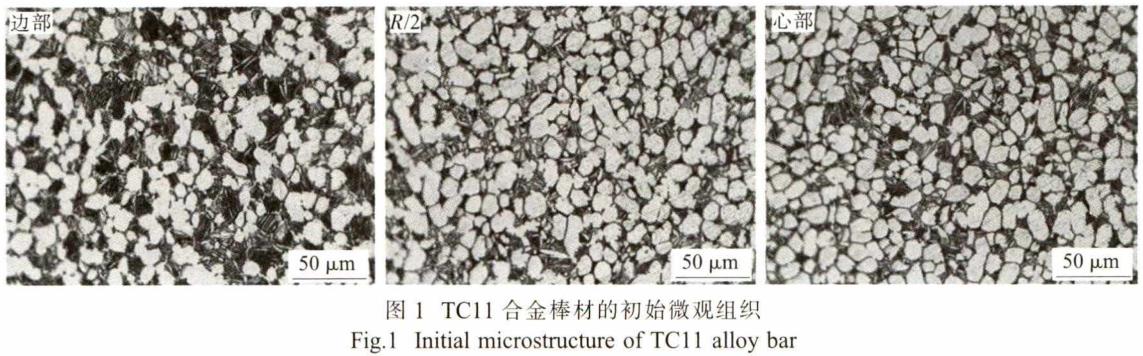

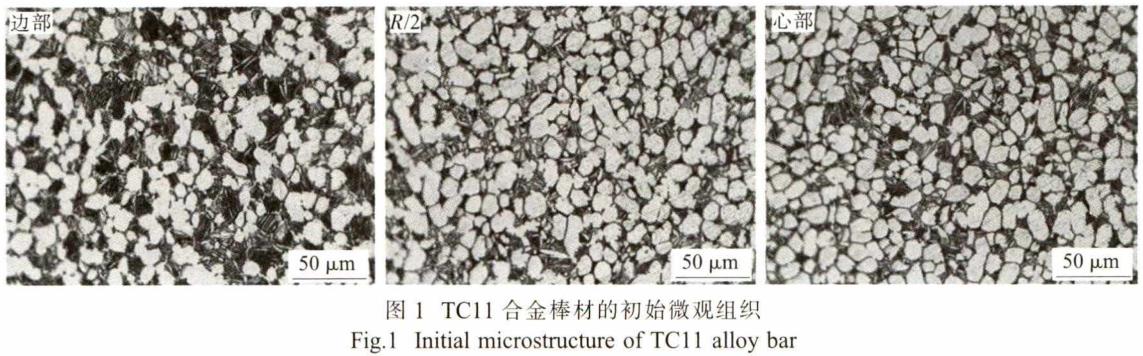

试验用原材料为小200mm的TC11钛合金热轧棒材,化学成分(wt%)为:6.54Al、3.45Mo、1.67Zr、0.29Si、0.012Fe、0.004C、0.003N、0.1400、0.001H、余量Ti,用金相法测得相变点为1015°C。棒材各部位显微组织如图1所示,各部位均为细小的等轴组织。

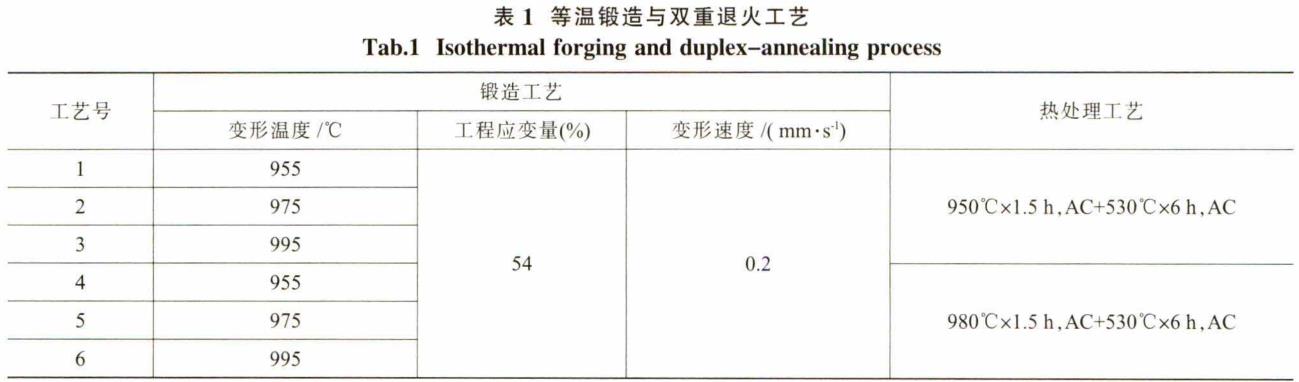

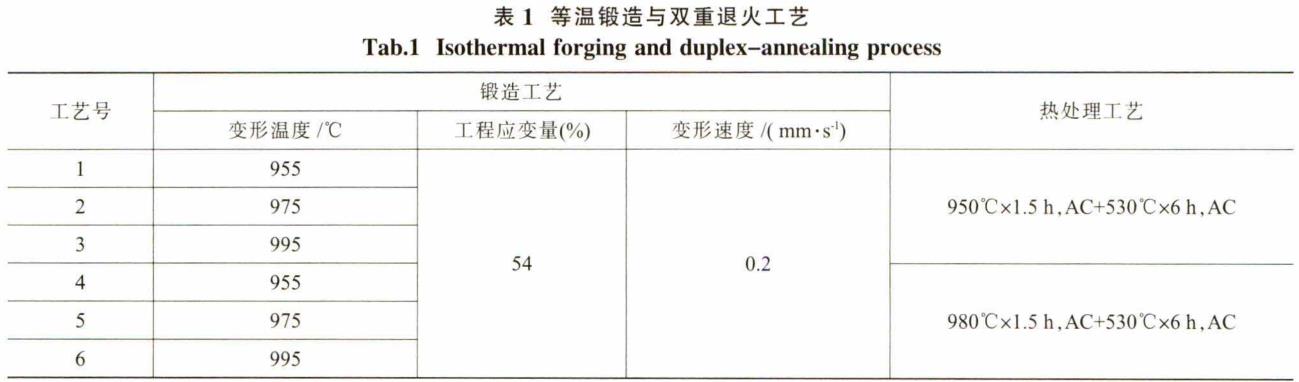

以棒材R/2为圆心切取φ90mm×140mm的锻坯,按照表1中工艺对锻坯进行等温锻造和双重退火。等温锻造设备为20MN等温锻液压机,锻造过程采用电阻加热装置将锻造用高温合金平模预热至与坯料相同的温度,锻坯加热前涂覆玻璃润滑剂以减轻高温氧化、减弱转移温降和改善锻造过程润滑,并于锻坯外圆周包裹硅酸铝纤维毡以减轻转移过程温降。锻坯在箱式电阻炉加热保温结束后迅速转移至高温合金平模进行等温锻造,锻后空冷,并采用箱式电阻炉进行双重退火。在锻后的饼坯锻件的弦向取样并加工成标距φ5mmx×25mm的标准拉伸试样,按GB/T228《金属拉伸试验方法》进行室温拉伸试验。在OLYMPUS-PMG3光学显微镜上对试样进行显微组织观察,金相组织腐蚀剂为3%HF+7%HNO3+90%H2O。

2、试验结果与分析

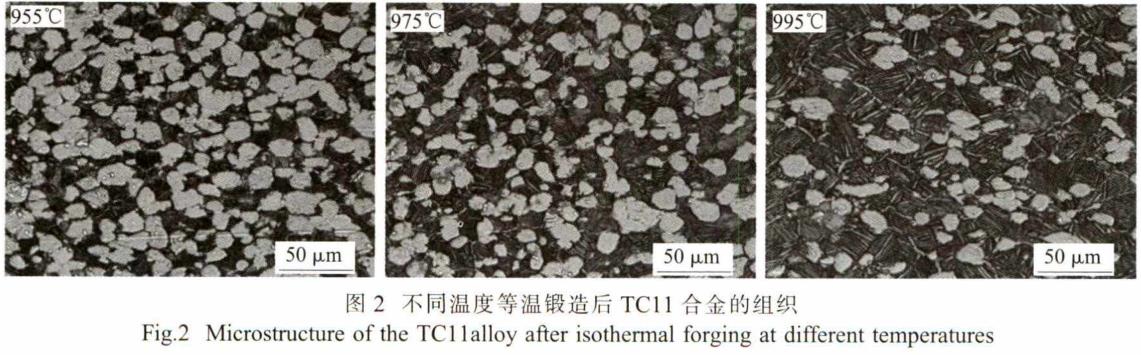

2.1等温锻造温度对显微组织的影响

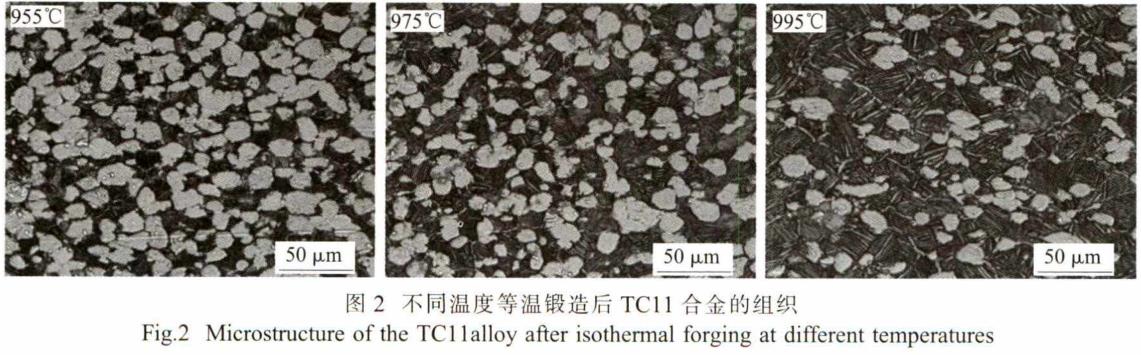

图2是在不同温度等温锻造并空冷后饼坯锻件的显微组织。由图可见,随锻造温度升高,锻态组织逐渐由等轴组织过渡为双态组织:初生α相含量依次降低(955°C锻造后约55%;975°C锻后约40%;995°C锻后约30%),(β转变组织含量升高,β晶粒逐渐长大,晶界α相和次生α相逐渐粗化。这符合α+β两相钛合金锻造过程组织演化规律,锻坯加热温度越高,初生α相回溶量越多,这也导致锻后空冷过程中更多的α相以次生相形式析出。相形貌方面,经历较大塑性变形的初生α相呈锯齿边界,锻造温度较低时,初生α相基本保留等轴状,说明初生α相含量较高时,锻造过程初生α相主要以转动来协调变形,而锻造温度较高时,初生α相呈现出沿变形方向被拉长的迹象。锻后空冷析出的次生α相较为平直。

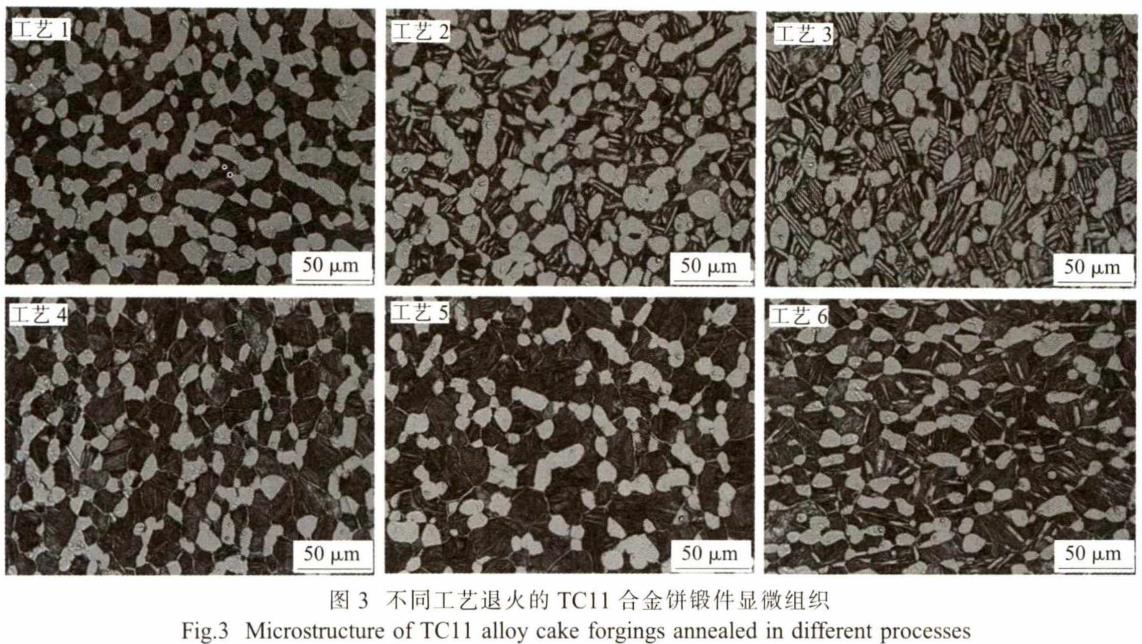

2.2双重退火对显微组织的影响

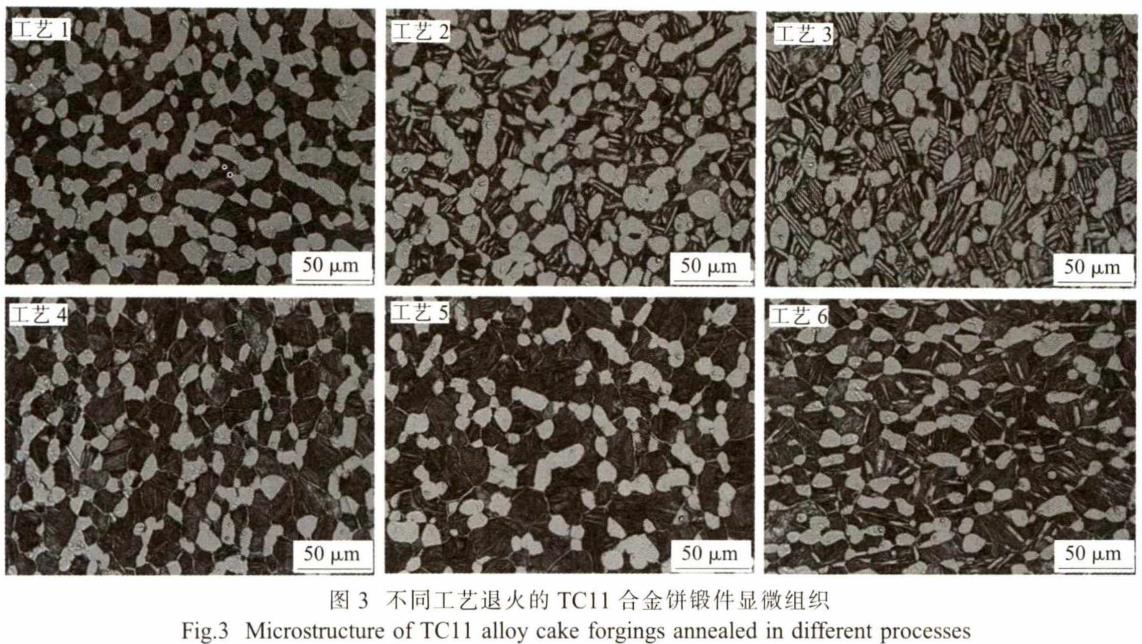

图3为不同温度等温锻造后的饼坯锻件分别经不同工艺退火后的显微组织。由图可见,退火态初生α相完成再结晶,相界面较为平滑。工艺1〜3退火态初生α含量与锻态基本一致。不同的是,工艺1中次生相仍非常细小,而工艺2和3的次生α相发生了不同程度的粗化,工艺3中次生α相粗化尤为明显。对于α+β两相钛合金,加热温度越低,α相百分含量越高,工艺2和3高温退火温度低于等温锻造温度,在高温退火加热保温过程中,锻后空冷形成的次生α相未完全回溶(退火温度等于锻造温度则次生α相刚好全部回溶),在随后的高温退火后空冷和低温退火过程中逐渐粗化,尺度明显高于低温退火过程析出的次生α相。高温退火温度低于锻造温度越多,未回溶的次生α相含量越多,双重退火后粗化也越明显。

工艺4〜6中,双重退火态初生α相含量的变化趋势与锻态一致(随锻造温度升高,初生相含量逐渐减少),但相比锻态,百分含量的差值已趋缓。高温退火温度高于锻造温度,除锻后空冷形成的次生α相全部回溶外,初生α相也发生部分回溶。工艺4中初生α相含量较之锻态明显减少,尺寸也减小,回溶特征明显。工艺5中锻造温度略低于高温退火温度,初生α相含量略有减少。工艺6中,退火温度低于锻造温度,部分次生α相发生了粗化,初生α相含量与锻态相当。

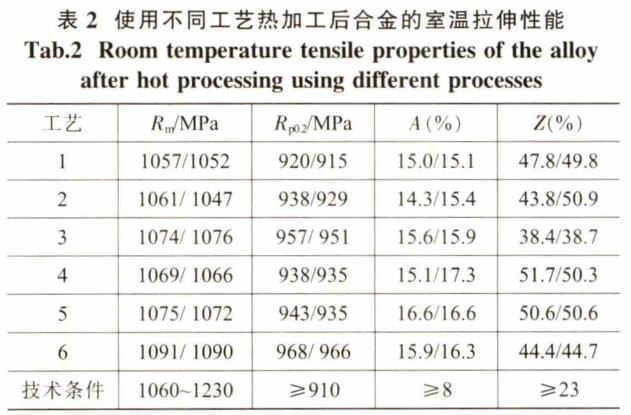

2.3双重退火对室温拉伸性能的影响

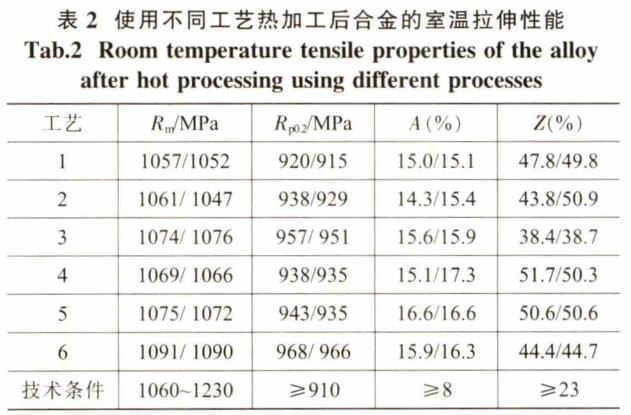

表2为不同工艺热加工后合金的室温拉伸性能。对比表2中拉伸强度,发现退火工艺相同时,强度和锻造温度正相关,而当锻造温度相同时,强度又与高温退火温度正相关。合金的力学性能由内部的显微组织所决定,对于α+β两相钛合金,等轴状的初生α相易发生转动以协调变形,对塑性有利;而β转变组织中次生α相和残余β相界面阻碍滑移,使变形困难,引起强度升高。具体说来,当双重退火工艺相同时,锻造温度越高,β转变组织百分含量越高,这意味着次生α相和残余β相总界面的增加(即便锻造温度越高,次生α相的粗化造成相界面的损失,β转变组织含量提升对相界面增加起主导作用),导致强度的升高。

当锻造温度相同而高温退火温度不同时,则需分类讨论。工艺4与1相比,高温退火温度的提高导致部分初生α相回溶,造成强度随β转变组织百分含量的增加而增加。工艺5和2相比,一方面高温退火温度的提高导致β转变组织含量增加,另一方面,工艺5中次生α相更加细小,两方面共同导致工艺5的α/β相界面多于工艺2,强度也因而高于工艺2。工艺6与3相比,转变组织百分含量基本相同(相同的锻造温度所决定),且次生α相均发生了粗化,相比而言,工艺3中次生相粗化更严重,强度也因而低于工艺6。由此可见,保证合金高的强度的关键在于获得足够比例的β转变组织,并使其中的次生α相细小、不粗化。

3、结论

(1)在(Tβ-60)〜(Tβ-20°C)温度范围内的两相区等温锻造,随锻造温度升高,锻态组织逐渐由等轴组织过渡为双态组织。高温退火温度低于等温锻造温度,双重退火后次生α相会发生不同程度的粗化,高温退火温度低于锻造温度越多,双重退火后次生α相粗化越明显。

(2)双重退火后,β转变组织的百分含量与强度正相关,而次生α相的尺寸与合金强度负相关,获得合金高强度的关键在于获得足够比例的β转变组织,并使得其中的次生α相细小、不粗化。在次生α相不明显粗化的前提下,为实现高的强度可选

择较高的锻造温度和高温退火温度。

参考文献:

[1]负鹏飞,杨佩,刘大喆,等.热处理工艺对TC11锻件显微组织和力学性能的影响[J].热加工工艺,20丨8.47(12):210-216.

[2]沈立华,辛梦溟,许道玉,等.变形方式对TC11钛合金饼材性能及探伤的影响[J].热加工工艺,2018.47(11):160-169.

[3]朱红,廖鸿.锻造温度对TCI1钛合金组织和性能的影响[J].热加工工艺,2013,42(13):128-131.

[4]姜丽华,田军华,张利军,等.热处理对TC11钛合金室温力学性能的影响[J].材料开发与应用,2017,32(4):38-43.

[5]张英东,李阁平.锻造温度对TC11钛合金组织和性能的影响[J].热加工工艺,2013,42(13):128-131.

[6]王宏权,李进元,郭征,等.热变形及热处理工艺对TC11钛合金棒材显微组织和力学性能的影响[J].热加工工艺,2017,46(13):160-165.

[7]李进元,王宏权,侯鹏,等.锻造工艺对TC11饼材显微组织和性能的影响[J].锻压技术,2015,40(5):7-10.

相关链接