引言

钛合金因其优良的物理、力学等综合性能,被广泛用作为航空航天高端产品的关键零部件。 然而,钛合金同时也因为其导热系数低、弹性模量小以及回弹量大等特性,被称为典型的难加工金属材料[1-4] 。 多年来,钛合金的磨削加工一直是机械加工领域的研究难点和热点,这主要是因为钛合金的磨削加工过程中,常常会出现磨削表面黏附、磨削表面烧伤、砂轮堵塞、磨削过程不稳定等问题。 因此导致其磨削加工表面质量难以保证,加工精度一致性差等诸多难题[5-6] 。 针对上述问题,国内外诸多学者开展了大量的研究工作。 胥军等[1] 采用CBN 砂轮对钛合金进行了高速磨削加工试验,结果表明采用合理的磨削参数可以获得良好的加工表面质量,并提高加工效率ꎻ陈日月等[3]通过试验研究了工艺参数对CBN 砂轮加工TC4磨削性能的影响,研究结果表明磨削工艺参数对CBN 砂轮加工钛合金的磨削加工表面粗糙度和砂轮磨耗比均有显著的影响。 此外,ZHAO T等[7] 和 LI J 等[8] 分别对TC4钛合金磨削表面完整性和表面残余应力进行了研究分析,结果同样表明磨削工艺参数对磨削表面质量有着显著影响。 因此,对于钛合金,选择合适的砂轮参数和磨削用量显得尤为重要[9] 。

为此,本文以TC4钛合金为研究对象,分别采用陶瓷结合剂锆刚玉砂轮和金刚石砂轮在乳化液冷却条件下对TC4钛合金进行平面磨削试验,通过对比分析不同的砂轮材料和磨削用量对TC4钛合金磨削力、表面粗糙度及表面残余应力的影响规律,以期为TC4钛合金磨削加工砂轮材料选择及磨削工艺参数优选提供基础数据支持。

1、试验条件及方案

1.1 试验条件

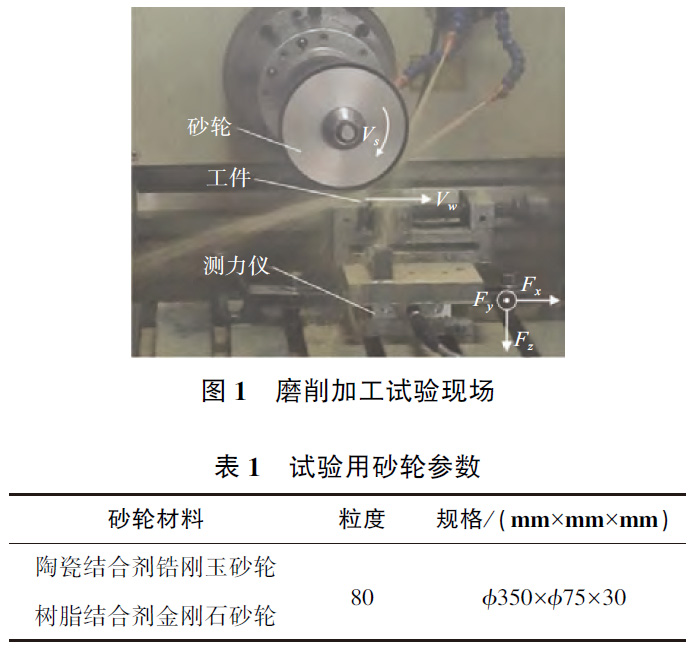

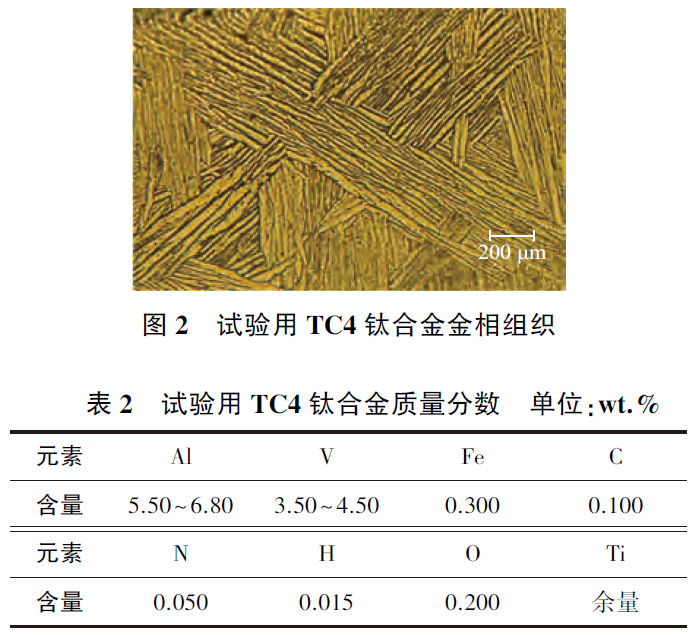

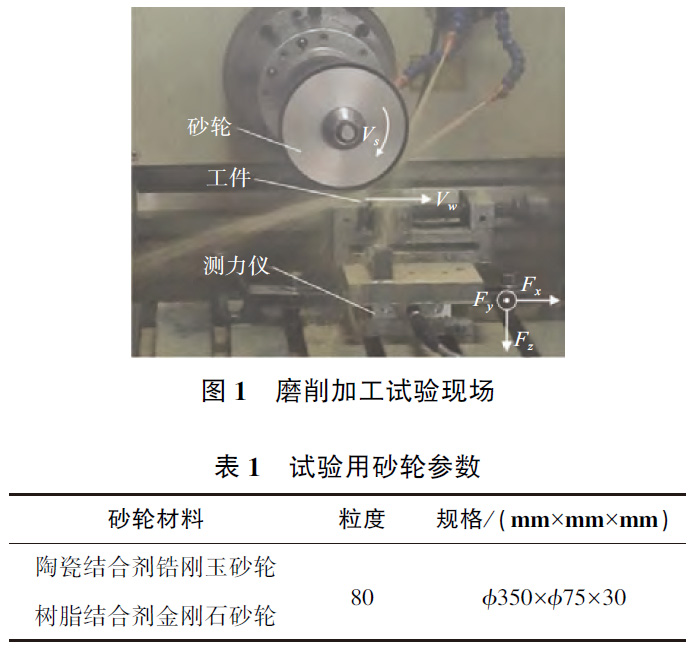

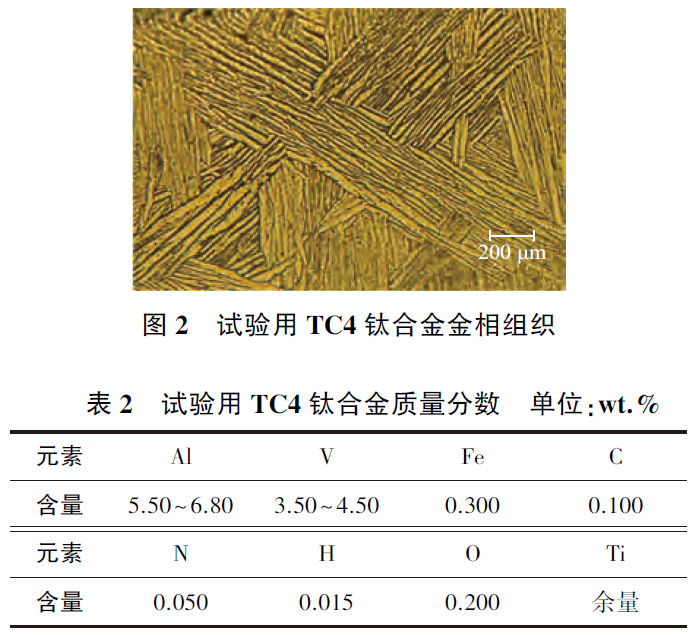

试验用机床为改造的 JASU/ H-1900 T 卧式镗铣加工中心,最高转速为6000r/min,最大进给速度为4000 mm/ min。磨削砂轮安装在卧式主轴上,如图 1 所示。 试验用砂轮采用粒度均为80的陶瓷结合剂锆刚玉砂轮和树脂结合剂金刚石砂轮,具体参数见表1。 被加工材料为退火态TC4钛合金(Ti-6Al-4V),试件尺寸为 40 × 20 × 20 mm。 该类钛合金是一种典型的 α+β 型中等强度钛合金,金相组织和化学成分分别如图2和表2所示。

试验过程中,首先采用 Kistler 9129A 压电式三向动态测力仪对工件水平进给方向 / 砂轮切向(x 向)、砂轮轴向(y 向)以及砂轮法向(z 向)的磨削分力进行测量。 磨削加工后采用 Mahr S3 P 测量仪测量工件已加工表面粗糙度 Ra(垂直于工件水平进给方向 / 砂轮轴向)。 与此同时,采用 Pulstecμ-X360X射线残余应力分析仪测量工件已加工表面残余应力 σx(工件水平进给方向 / 砂轮切向)和σy(砂轮轴向)。 此外,采用逆磨加工方式,并采用乳化液浇注方式对磨削区进行充分冷却润滑(图 1)。

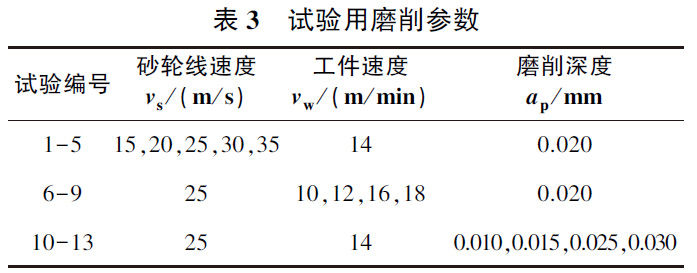

1.2 试验方案

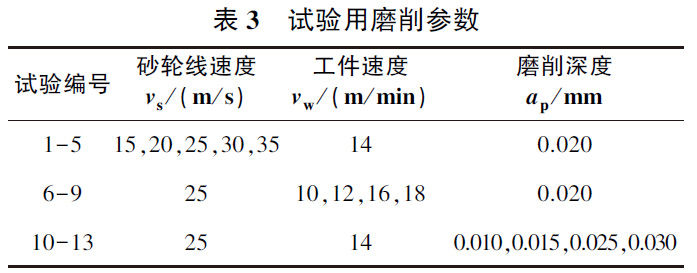

为分析砂轮材料和磨削用量对TC4钛合金磨削表面质量的影响规律,探寻适合TC4钛合金工件半精磨削加工的砂轮材料和磨削用量,根据砂轮厂商推荐和调研,本试验采用如表3 所示的磨削参数设置,其中磨削宽度固定为20mm。 试验时以砂轮线速度vs=25m/s, 工件(水平进给)速度vw=14m/min, 磨削深度ap=0.02mm 作为基础磨削参数组,其余参数在此基础上进行单因素变化。 每组磨削试验均重复3次,然后对磨削力、表面粗糙度以及表面残余应力的测量结果取其平均值进行分析。

2、试验结果与分析

2.1 磨削力

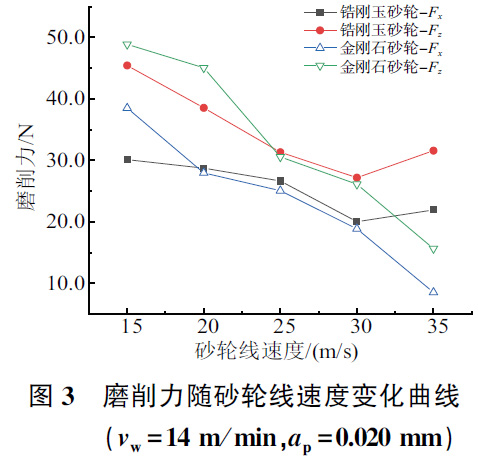

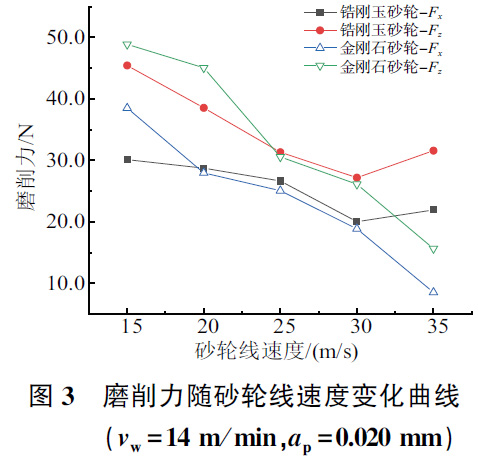

在磨削试验过程中,由于砂轮的有效宽度(30 mm)大于工件的宽度(20 mm),且磨削宽度固定为20mm,故而磨削过程中只存在砂轮的旋转运动和工件的水平方向进给运动,砂轮轴向(y 向)磨削分力可以忽略不计。 所以本试验主要研究分析切向磨削力(Fx )和法向磨削力(Fz )受砂轮材料和磨削用量的影响规律。 其中,分别取各向稳定状态时的峰值力均值作为各向磨削力值。图3所示为锆刚玉砂轮和金刚石砂轮磨削TC4钛合金时的磨削力随砂轮线速度变化曲线。 由该图可以看出,当工件速度和磨削深度不变,在所设置的砂轮线速度范围内(15 m/s~35m/s),金刚石砂轮的切向磨削力和法向磨削力均随砂轮线速度的增大而减小。 而对于锆刚玉砂轮,其切向磨削力和法向磨削力随砂轮线速度的增大呈现先减小后增大的趋势,即当砂轮线速度>30 m/s 时,采用锆刚玉砂轮产生的磨削力有所增大。 这主要是因为砂轮线速度过大导致磨削温度上升,磨削过程中部分磨屑黏附在砂轮表面,使砂轮磨粒变钝,增大了磨削阻力。

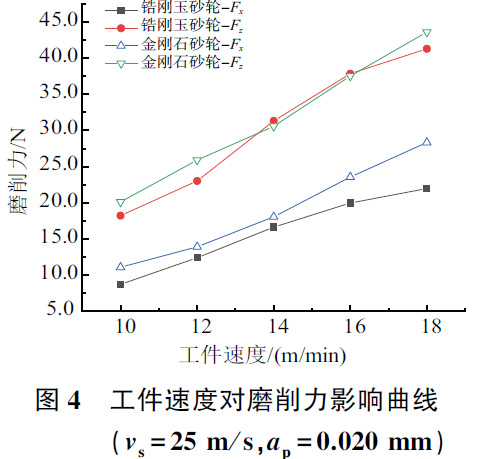

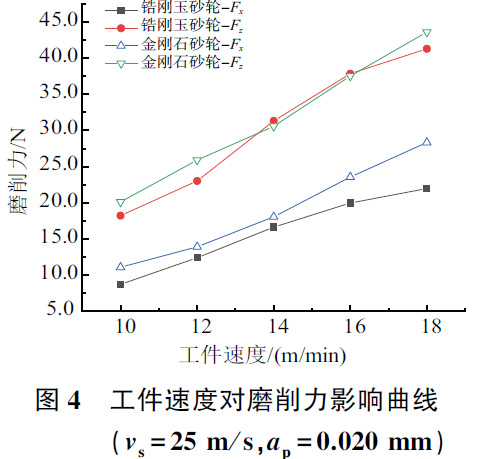

图4所示为两种砂轮磨削TC4钛合金时工件速度对磨削力的影响曲线。 从该图可以看出,在砂轮线速度和磨削深度不变的条件下, 在所设置的工件速度范围内(10m/min~18m/min),两种砂轮的切向磨削力和法向磨削力均随工件速度的增大而增大。 这主要是因为,当工件进给速度增大时,材料去除率大幅增加,单位时间内磨除材料变多,而切深不变。 因此单颗磨粒磨削力增加,从而导致砂轮整体的切向磨削力和法向磨削力均增大。

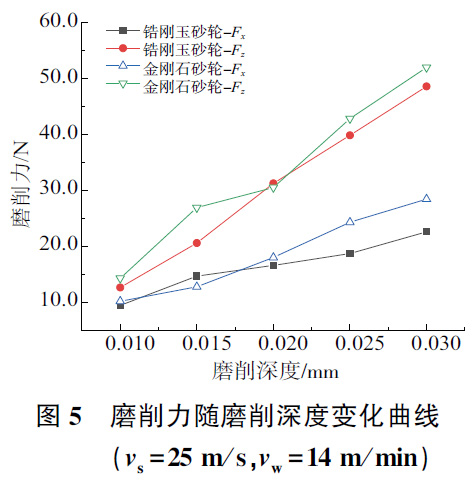

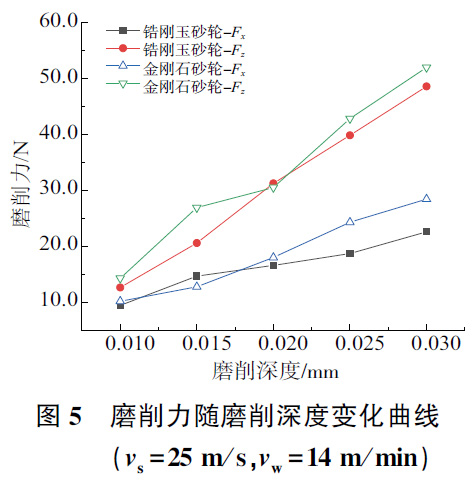

此外,两种砂轮磨削TC4钛合金时的磨削力随磨削深度的变化曲线如图 5 所示。 从该图可以看出,当砂轮线速度和工件速度不变,在所设置的磨削深度范围内(0.010 mm~0.030 mm),两种砂轮的各向磨削力均随磨削深度的增大而增大,且法向磨削力与切向磨削力的差值亦越来越大。 这主要是因为,当其他磨削用量不变时,磨削深度越大,单位时间需要去除的材料越多,磨削阻力也越大,且在法向分量上呈现越发明显。

综合图3-图5可以发现,采用相同的磨削用量时,金刚石砂轮产生的各向磨削力与锆刚玉砂轮产生的各向磨削力大小较为接近,而当工件速度和磨削深度恒定,砂轮线速度在 35m/s 时,较金刚石砂轮而言,锆刚玉砂轮表面开始出现磨屑黏附从而导致磨削力有所增大。 因此,从控制磨削力的角度考虑,可选用较大的砂轮线速度、较低的工件速度和磨削深度以降低磨削力,在中低速段(vs ≤30 m/s),锆刚玉砂轮和金刚石砂轮的各向磨削分力较为接近,金刚石砂轮可以选择在较高的速度下(vs> 30 m/s)磨削TC4钛合金。 此外,金刚石砂轮的价格显著高于锆刚玉砂轮。 因此从工具性价比的角度考虑,可选择锆刚玉砂轮进行中低速磨削TC4钛合金。

2.2 表面粗糙度

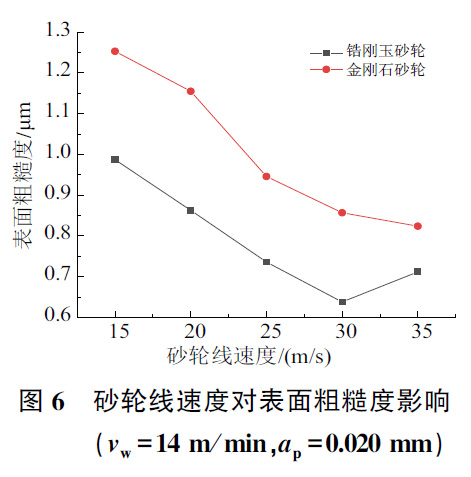

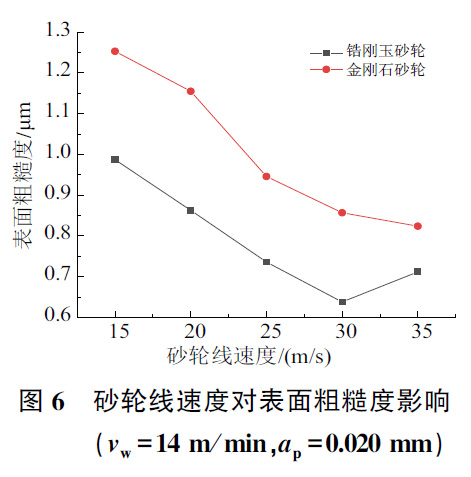

图6 为砂轮线速度对磨削表面粗糙度的影响。 从该图可以看出,当工件进给速度和磨削深度一定时,在所设置的砂轮线速度范围内(15m/s~35m/s),金刚石砂轮的磨削表面粗糙度随着砂轮线速度的增大呈近似线性下降,而锆刚玉砂轮的磨削表面粗糙度则随砂轮线速度提高先下降,当砂轮线速度超过30m/s 时,工件表面粗糙度又开始上升。 这与图 3 显示的变化规律和原因均相似,即当砂轮线速度超过30m/s 时,采用锆刚玉砂轮产生的磨削温度较高,砂轮表面出现磨屑黏附,工件磨削表面出现大量涂覆物导致工件磨削表面粗糙度上升。

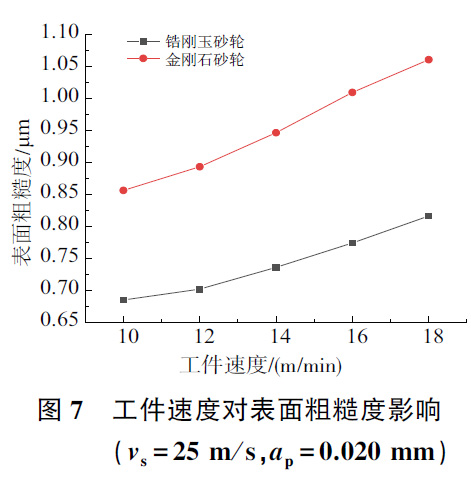

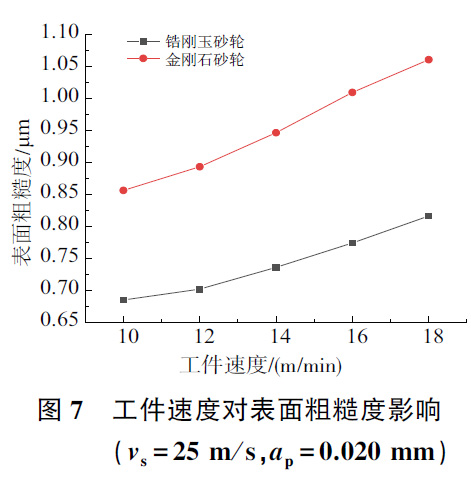

图7所示为两种砂轮的磨削表面粗糙度随工件速度的变化曲线。 从该图可以看出,当砂轮线速度和磨削深度不变,工件速度在10m/min~18m/min 的范围内变化时,两种砂轮的磨削表面粗糙度均随着工件速度的增大而呈现上升趋势,但总体上看工件速度的变化对工件表面粗糙度的影响相对较小。

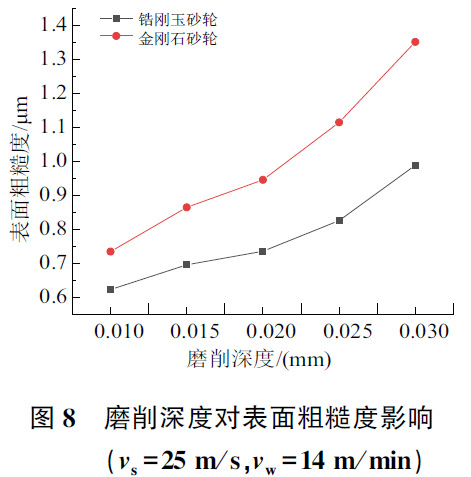

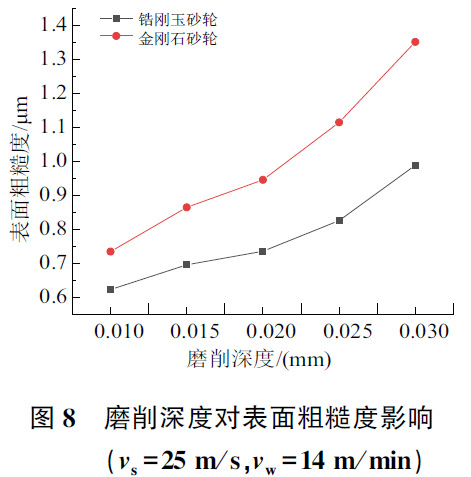

两种砂轮的磨削表面粗糙度随磨削深度的变化曲线如图8所示。 可以看出,当砂轮线速度和工件速度一定,磨削深度在0.010mm~0.030mm 时,两种砂轮的磨削表面粗糙度均随着磨削深度的增大而上升。此外,综合图6-图8还可以发现,在磨削用量相同的情况下,金刚石砂轮的磨削表面粗糙度要大于锆刚玉砂轮的磨削表面粗糙度值。 这主要是因为金刚石磨粒的硬度高,且锋利度保持性好,对磨削区工件表面的多次挤压效应没有锆刚玉好而导致。

2.3 表面残余应力

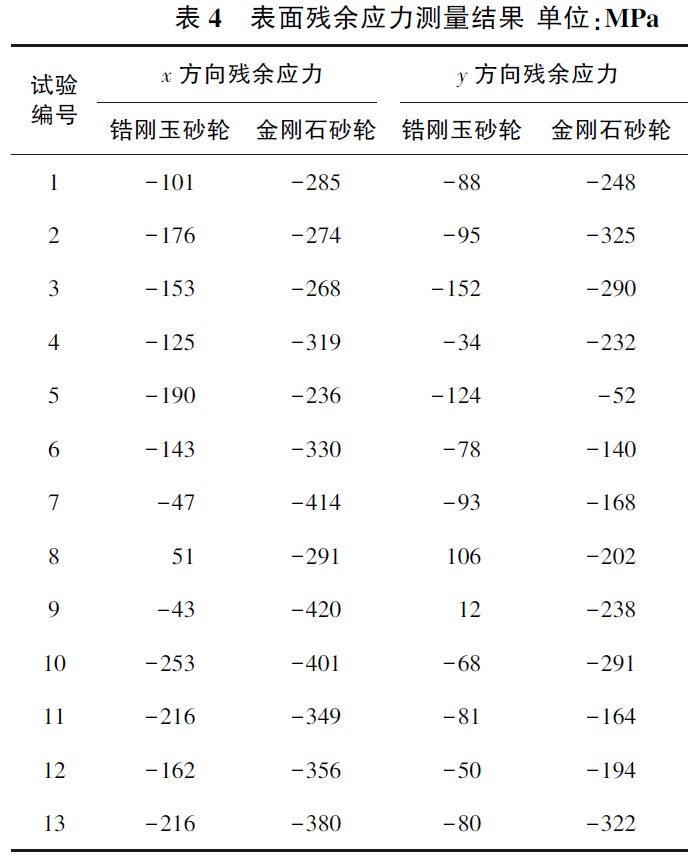

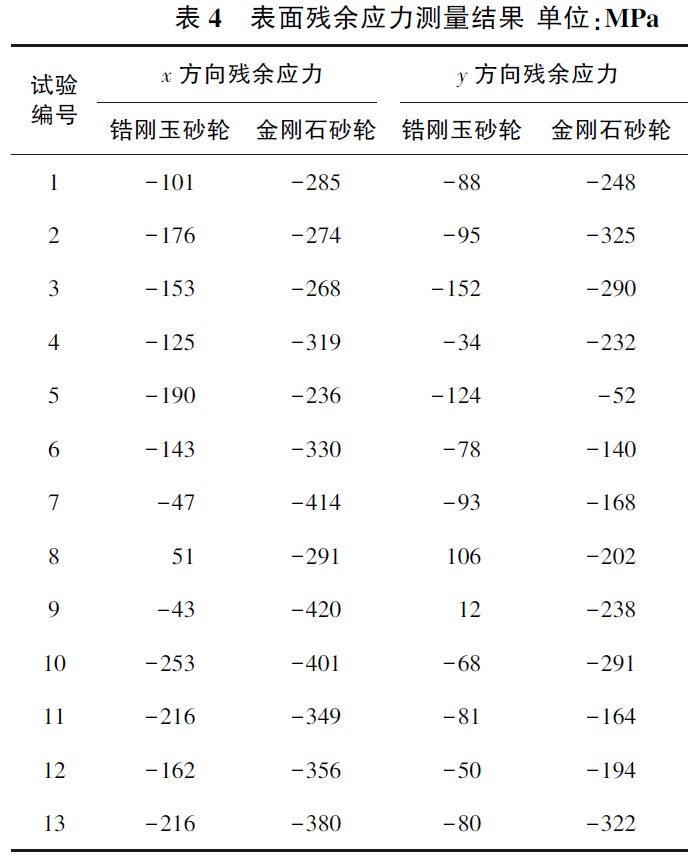

磨削加工后,对磨削表面的残余应力测量结果如表4所示。 可以看出,在乳化液冷却条件下,采用金刚石砂轮磨削的工件表面残余应力均为残余压应力,在相同的磨削用量下,金刚石砂轮的磨削表面残余应力绝对值普遍大于锆刚玉砂轮的磨削表面残余应力绝对值,这对提高零件的抗疲劳性能较为有利。 而对于锆刚玉砂轮,虽然表面残余应力仍以压应力为主,但试验过程中仍存在部分磨削用量下的表面残余应力为拉应力。 如第8组试验(vs=25m/s, vw=16m/min, ap= 0.020mm),磨削表面在 x 方向和 y 方

向上的残余应力均为残余拉应力,而第9组试验 (vs=25m/s, vw=16m/min, ap= 0.020mm),磨削表面在 y 方向上的残余应力也为残余拉应力,这显然不利于保证零件的抗疲劳性能。

针对锆刚玉砂轮的部分磨削表面存在残余拉应力问题,经分析认为,锆刚玉砂轮相比于金刚石砂轮,砂轮表面更 易 堵 塞、 散 热 性 较 差, 而 当 工 件 进 给 速 度 超 过16 mm/ min时,随着工件进给速度的提高,磨削后的工件表面与冷却液接触时间缩短,磨削后的工件表面得不到充分冷却,从而在磨削区散热性较差的情况下容易使工件表面产生残余拉应力。 对于金刚石砂轮来说,其磨粒硬度极高,不易磨钝且导热性好,砂轮表面不易堵塞,容屑空间较大,散热性较好,当采用金刚石砂轮磨削TC4钛合金时,大量的磨削热容易被砂轮与工件表面的冷却液和工具带走,工件进给速度的提高对工件表面层的热影响并不显著,因此,在良好的工具散热性和冷却液的冷却润滑等综合作用下,工件磨削表面主要呈现残余压应力。

3、结语

本文以TC4钛合金为研究对象,分别采用陶瓷结合剂锆刚玉砂轮和树脂结合剂金刚石砂轮在乳化液冷却条件下对TC4钛合金进行平面磨削试验,对比分析了砂轮材料及磨削用量对TC4钛合金磨削力、表面粗糙度以及表面残余应力的影响规律,主要结论如下。

1)砂轮材料和磨削用量对于TC4钛合金磨削加工过程均有着重要影响,在合适的磨削用量和冷却润滑条件下,锆刚玉砂轮和金刚石砂轮均可用于TC4钛合金的磨削加工。 其中,金刚石砂轮可用于TC4钛合金的中高速磨削加工,而锆刚玉砂轮在TC4钛合金的中低速磨削加工中具有更高的性价比。

2)在所选择的工艺参数范围内,磨削TC4钛合金,金刚石砂轮的磨削力随砂轮线速度的增大而减小,锆刚玉砂轮的磨削力则随着砂轮线速度的增大先减小,而当砂轮线速度>30 m/s 后呈增大趋势。 此外,两种砂轮的磨削力均随着工件速度和磨削深度的增大而增大。

3)在所选择的工艺参数范围内,平面磨削TC4钛合金,当磨削用量相同时,金刚石砂轮的磨削表面粗糙度大于锆刚玉砂轮的磨削表面粗糙度。 对于同一种砂轮,当其他磨削参数给定的条件下,砂轮线速度和磨削深度对TC4钛合金磨削表面粗糙度的影响较大,而工件速度的影响则相对较小。

4)在所选择的工艺参数范围内,平面磨削TC4钛合金,金刚石砂轮的磨削表面残余应力主要为残余压应力,而对于锆刚玉砂轮,当工件速度超过16m/min 时,磨削表面易出现残余拉应力。 此外,当磨削用量相同时,金刚石砂轮的磨削表面残余应力绝对值普遍大于锆刚玉砂轮的磨削表面残余应力绝对值。

参考文献:

[1] 胥军,卢文壮,王晗,等. 陶瓷结合剂CBN 砂轮高速磨削钛合金 TC4- DT[ J]. 金 刚 石 与 磨 料 磨 具 工 程,2013,33 (5):12-16,21.

[2] 丁文锋,奚欣欣,占京华,等. 航空发动机钛材料磨削技术研究现状及展望[J]. 航空学报,2019,40(6):022763.

[3] 陈日月,刘小磐,张先桂,等. 工艺参数对 cBN 砂轮加工 TC4钛合金磨削性能的影响[J]. 超硬材料工程,2018,30(5):11-15.

[4] 徐九华. 钛合金切削磨削加工技术研究进展[J]. 金刚石与磨料磨具工程,2020,40(5):1-4.

[5] 盛晓敏,唐昆,宓海青,等.TC4钛合金高效深磨磨削力及比磨削能特征研究[J]. 中国机械工程,2009,20(1):24-28.

[6] DE MELLO A,DE SILVA R B,MACHADO Á R,et al. Surfacegrinding of Ti-6 Al-4 V alloy with SiC abrasive wheel at variouscutting conditions[J]. Procedia Manufacturing,2017,10:590-600.

[7] ZHAO T,SHI Y Y,LAAKSO S,et al. Investigation of the effect ofgrinding parameters on surface quality in grinding of TC4 titaniumalloy[J]. Procedia Manufacturing,2017,11:2131-2138.

[8] LI J,JIA Y K,SHEN N Y,et al. Effect of grinding conditions of aTC4 titanium alloy on its residual surface stresses[J]. Strength ofMaterials,2015,47(1):2-11.

[9] 曹克. 微晶刚玉砂轮的钛合金磨削性能试验研究[D]. 大连:大连理工大学,2016.

相关链接