钛及钛合金材料具有密度小、比强度高、热膨胀系数小、耐腐蚀性好、相容性高、易焊接的优势特征,在航空航天、化工、医疗等领域得到广泛应用。但是,钛合金由于导热系数低、摩擦系数高等特点,使其不具备较强切削性能,内螺纹难以加工成型,导致钛合金被列为难加工材料之一。近年来,随着钛合金材料的应用范围与规模不断扩张,生产过程中产生的废料也相应增加,锻件材料利用率与铸造利用率较低。因此,高效、低成本的钛合金加工技术已重视程度有所提高,成为当前机械加工研究重点。

1、钛合金合成材料基本概述

1.1 钛合金分类

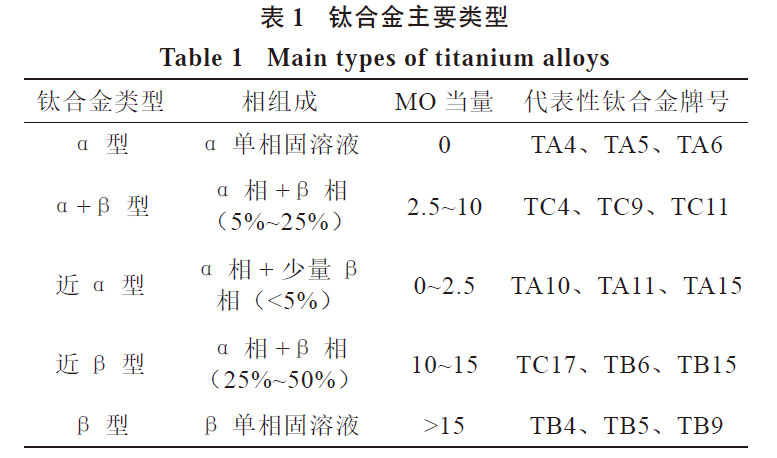

考虑到钛合金材料具有多晶型性,基于退火状态组成差异,可以将钛合金材料分为 α 型、β 型以及 α+β。但在实际机械加工过程中,尤其在热机械工艺处理下,会出现非平衡微观结构。参考β 稳定元素含量与 β相区淬火钛合金材料的相组成,可分为五大类 [1],类型特征见表 1。

1.2 钛合金微观组织结构与性能特证

钛合金的微观组织通过热加工处理,会产生相应变化,这为钛合金微观组织结构调控性奠定良好基础。基于钛合金材料微观组织形态的差异化表现,可分为四种常见结构类型:等轴结构、双态结构、网篮结构以及魏氏结构。同时,研究人员通过研究不同结构钛合金材料的机械性能,发现不同制造工艺获得钛合金材料的机械性能存在不同成效。

2、钛合金制备加工工艺

2.1 铸造法

精密铸造工艺能够达到复杂薄壁钛合金铸件的生产标准,应用范围主要针对生产质量要求较高的航空零件。

金属型重力铸造是使用冷凝壳或真空电弧熔炼将钛合金倒入可重复使用的近净成形模具中。这种方法可以细化钛合金微观结构结构,消除硬化层,同时使零件具有更好稳定性。然而,由于在铸造过程中金属模具的快速冷却,容易产生收缩腔级孔隙率,形成铸造缺陷;离心铸造是将熔融金属倒入模具中,然后通过模型旋转离心力,将模具填充并固化。该方法使液态金属在模具中形成空心的壳体,在没有型芯的情况下获得空心铸件,从而简化套筒及其他零件的制备过程 [2-3]。

2.2 锻造法

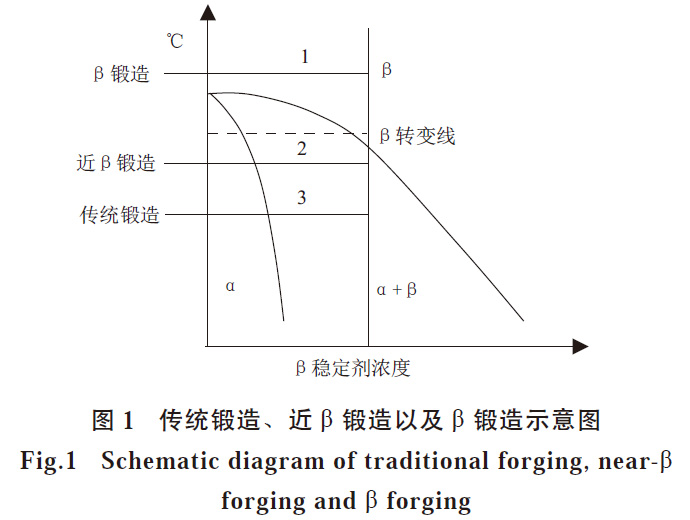

锻造法是钛合金零件主流加工方法之一,结合塑性变形的温度区间,可以将锻造法细分为传统锻造、近β锻造以及 β锻造,如图 1 所示。

锻造可以有效提高钛合金的组织均匀性和力学性能。

同时,钛合金内部组织结构与性能变化对热参数非常敏感。因此,锻造温度有所局限,由于钛合金导热性一般,变形容易引起温度不均而产生裂纹问题,影响生产效率,增加生产成本 [4]。

2.3 粉末冶金法

粉末冶金法类属于近净成形法,能够有效控制钛合金材料的成分偏析,消除粗大树枝状组织,充分利用材料。

粉末冶金工艺包括热等静压、注塑以及 SPS。粉末冶金基本无需切削金属材料,额外增加机械加工,从而实现零件一次性成型,减少原材料浪费。作为粉末冶金的一种新的固结方法,SPS 可以实现钛合金粉末的快速有效固结。例如,研究人员通过使用 SPS 制备出 TC4 钛合金样品,并将其在 900℃环境下放置 3min,生成精密 TC4胚料 [5]。

综上所述,铸造法能够大大降低钛合金材料的制备成本,便于生产形状复杂的合金零件;锻造法能够完成材料改性,但生产成本相对较高,生产效率较低,材料浪费率较高;粉末冶金可以有效抑制合金的成分偏析,提高材料利用率。

3、真空热压烧结工艺先进性

3.1 真空热压性能对比

通过真空技术与专用设备的引入,能够为钛合金材料制备创造真空热压烧结的环境与工艺条件,有效控制材料在高温环境下产生的强度损耗,有效提升胚料性能与强度,起到排除多余气体与杂质,强化烧结成效,提高钛合金产品质量。

钛合金复合材料是骨架材料与金属材料通过粉末冶金烧结出的材料,对胚料组织结构进行分析可知,骨架材料与金属材料在界面的作用下,将不同性能粉体进行结合而成。当液体金属对骨架材料产生理想润湿度后,即可产生较为牢固、稳定的结合。但是,气体与杂质的侵入会直接降低两种材料之间的润湿力,影响实际结合强度。而在热压烧结环境下,气体与杂质将会使金属在烧结程序中出现氧化的概率大幅增加,特别是当金属粉末颗粒较小的情况下,氧化程度越高 [6]。

基于热力学研究:当自由能逐渐减少时,固相与液相才会产生润湿效果,而金属与氧化物之间有较大的界面能,这表明液态金属不能对氧化物产生较强的润湿作用,利用热压钻头测试界面含氧量,结果表明,在热压烧结过程中,氧的存留形式为氧化膜与电离层,将会对烧结合金化产生不良影响。通过扫描非工作层胚料断口处可以发现,热压胚料晶界结合效果较差,撕裂情况较突出。而真空热压烧结在排除气体与有氧物的基础上,使钛合金材料具备胎体性能。观测真空热压烧结试样断口发现,断裂处细密、银白,韧窝明显,且空洞数量较少、尺寸较小。由此可知,通过真空热压烧结环境消除微光组织结构中的缺陷,能够有效改善钛合金材料质量与性能 [7]。

3.2 真空热压烧结工艺应用领域

在当代合金材料领域中,粉末原料烧结的工业有两种,分别是粉末冶金工业与特种陶瓷工业;烧结加工方法有两种,分别是冷压成型后烧结和热压烧结。测试结果表明:通过真空热压烧结能够使钛合金材料含氧量降低、减少杂质与孔洞,实现核心材料综合性能的提高。

因此,应积极探寻真空热压烧结工艺的应用领域,扩大应用范围。目前,可观的市场应用领域包括以下几方面 [8]:

工具类:硬质合金产品、陶瓷金属、粉末钢产品等。

电气类:高温磁材料、电接触材料、软磁、硬磁、铁氧体、金属电热材料等。

特殊材料类:粉末高温合金、氧化物弥散强化材料、高纯耐热金属、金属复合材料等

机械零件类:农机、办公机械、液压零件、家用电器等领域,尤其是易损耐磨部件。

3.3 真空中频热压连续烧结设备结构与力学性能强化机理

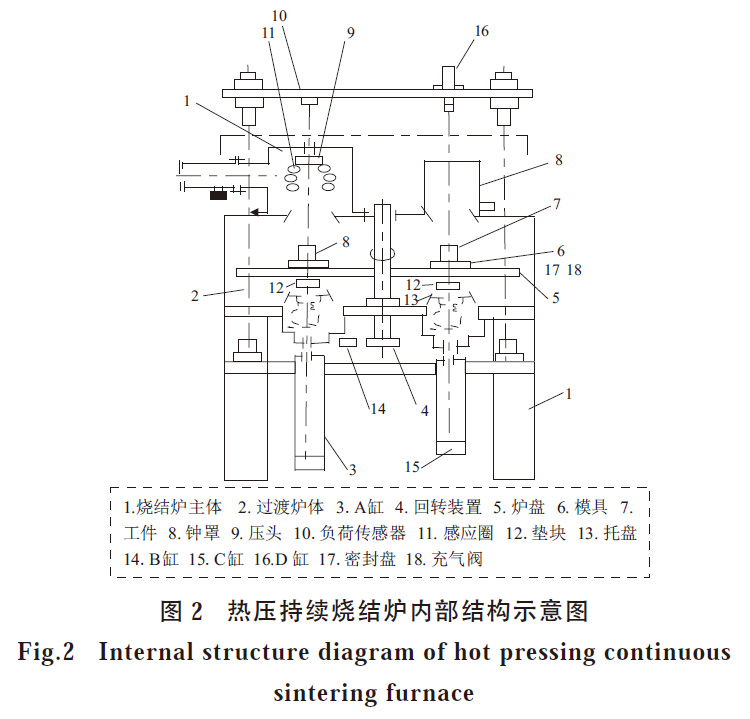

代表性 YZL-1 型真空中频热压烧结设备内部结构示

意如图 2 所示。设备处于封闭式真空状态。

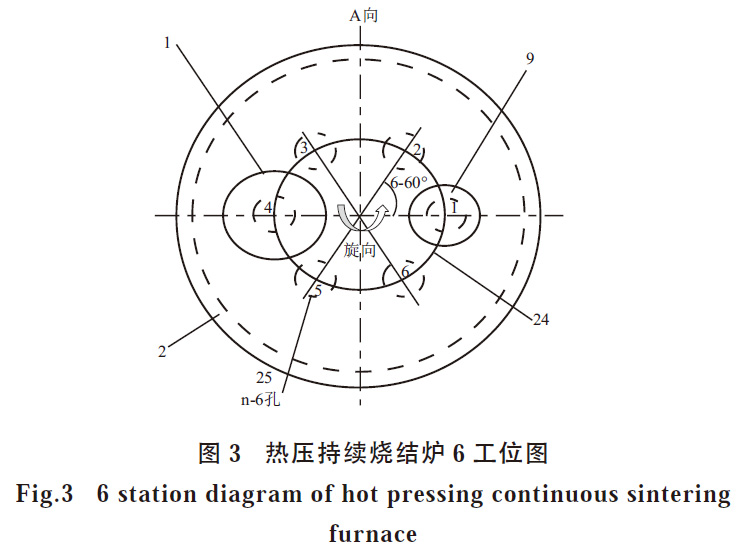

上托盘(13)提起工件(7),以(13)和密封板(17)之间形成密封环境,之后持续向上移动一定距离,以将工件(7)送入钟罩(8)中,充气阀(18)被充入钟罩内至大气压强。此时,油缸(16)(即油缸 D)提起钟罩(8)。工件(7)已放置在大气中。手动卸下工件后,可以更换新工件。油缸(16)降低钟形罩以密封。两级真空泵系统从管道(18)抽真空到钟罩,直到塔盘(13)的上下压力几乎相等,当油缸(15)上塔盘(13)掉落后,工件(7)落到工位(6)上。工位(6)转台(5)每旋转 60°是一个新的工位 [9]。旋转工位状况如图 3 所示。

当工件(7)从 1 号工位转移到 4 号工位时,工件到达感应区域正下方的位置,之后工件被缸(3)的托盘(13)垂直提起,并被送至感应圈(11)的圆柱形加热区域中。

闭环系统自动控制压力,实现了高精度、高质量的真空热压烧结加工。工件完成烧结后,缸(3)的托盘(13)开始下降,并且工件落在转台的 4 号工作位置上。然后旋转 60°转向新工件。加热后的工件被转移到 5 号工位进行冷却处理 [10]。

4、结语

利用真空烧结钛合金复合材料产品,由于能够通过在一定程度上节省模具、降低能耗,而平衡设备折旧成本与动力消耗,使得真空热压烧结工艺与一般钛合金材料的制备成本几乎一致。同时,受益于真空热压烧结工艺的优势特征,有效提高合金成品质量。因此,可以说真空热压烧结工艺和设备在生产高质量钛合金材料方面具有可行性与实效性。

参考文献

[1] 杨 尚 鑫 , 李 顶 , 贾 润 礼 , 等 .SLS 高 分 子 烧 结 件 熔模 铸 造 过 程 毒 害 性 的 研 究 [J]. 合 成 材 料 老 化 与 应用 ,2021,50(01):105-107.

[2] 李健 , 左婷婷 , 薛江丽 , 等 . 热压烧结及轧制工艺对CuCr/CNTs 复 合 材 料 组 织 与 性 能 的 优 化 [J]. 材 料 导报 ,2021,35(02):2078-2085.

[3] 张泽月 , 罗俊波 , 杨芳 , 等 . 高分子材料机械密封磨损特征与表面织构影响分析 [J]. 合成材料老化与应用 ,2020,49(06):160-162.

[4] 魏小华 , 王晔 , 李学问 , 等 . 热压烧结温度对固相再生TC4 钛合金微观组织及硬度影响 [J]. 特种铸造及有色合金 ,2020,40(05):470-473.

[5] 刘永强 . 基于碳纤维增强复合材料的航空构件铣削与钻削加工研究 [J]. 合成材料老化与应用 ,2020,49(02):136-138.

[6] 张丹丹 , 潘海洋 , 陈冲 , 等 . 真空热压烧结制备车用TiCN 颗粒增强钛铁基复合材料的性能表征 [J]. 真空科学与技术学报 ,2020,40(02):158-162.

[7] 魏万鑫 , 于俊杰 , 刘伟键 , 等 .TiN 对热压烧结 Si3N4–TiN 复相陶瓷显微结构和力学性能的影响 [J]. 硅酸盐学报 ,2020,48(03):375-380.

[8] 位 超 群 , 孙 琳 , 隋 欣 梦 , 等 . 钛 合 金 表 面 激 光 原 位合 成 TiBx-TiN/Ti3Al 复 合 涂 层 的 研 究 [J]. 热 加 工 工艺 ,2019,48(16):111-115.

[9] 张岚 . 钛涂覆多孔羟基磷灰石 / 氧化铝生物陶瓷涂层的性能研究 [J]. 合成材料老化与应用 ,2017,46(01):18-21,27.

[10] 王小萍 , 程炳坤 , 贾德民 . 选择性激光烧结用聚合物粉末材料的研究进展 [J]. 合成材料老化与应用 ,2016,45(03):108-113,123.

无相关信息bjlkty.com

立坤钛业手机网