TC4(Ti-6Al-4V)合金是美国1954年研制成功的Ti-Al-V系α+β型钛合金,已广泛应用于航空、航天、兵器、汽车、能源、医疗器械及体育用品等领域。全球TC4合金半成品的产量占各种钛合金产量的一半以上,在航空航天工业中超过70%。TC4合金在航空发动机中主要用于制造风扇和压气机盘、叶片、机匣等零件,以及各种类型的紧固件[1-3]。

航空发动机叶片的工作条件极为复杂和苛刻,承受着巨大的气动应力、离心应力和温度负荷作用[4]。因此,各国对航空发动机叶片用棒材制定了更为严格的标准,提高了棒材的组织、力学性能和探伤的要求。例如,在GJB494A-2008《航空发动机压气机叶片用钛合金棒材规范》中,要求转子叶片用TC4钛棒材的初生α相含量不低于30%,小规格棒材(Φ≤50mm)的抗拉强度和屈服强度均高于国标(GB2965-2007)和其他军标(GJB2218A-2008)。另外,叶片用棒材的探伤要求更加严格,静子叶片用小规格棒材(Φ≤45mm)的超声波检测杂波水平不大于Φ0.8~9dB,转子叶片用棒材杂波水平不大于Φ0.8~12dB。然而,TC4棒材的力学性能、超声波杂波水平不仅与棒材的微观组织有关[5-7],而且受到棒材织构的影响[8-12]。李华等人研究了TC4合金显微组织对超声波探伤杂波水平的影响,发现探伤杂波水平较高区域呈现出明显的显微组织不均匀性,不均匀区域显微组织晶体取向变化是产生杂波的根本原因[7]。M.Humbert等人在研究IMI834合金的超声波检测时,发现发射波强度与样品中的织构宏区有关,这是因为超声波在沿晶格

c轴方向传播速度更快[8]。骆雨萌等人发现930℃热轧TC4钛合金均具有显著的力学性能各向异性,这与板材中形成的{0001}<1010>板织构有关[9]。由此可见,钛合金的组织和织构与其力学性能和超声探伤杂波水平有密切关系。

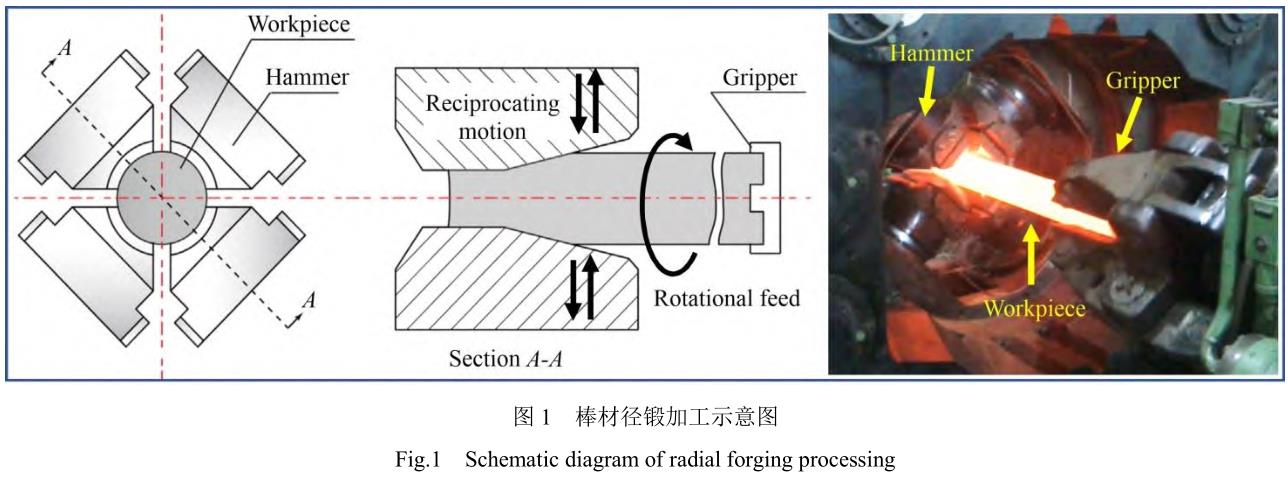

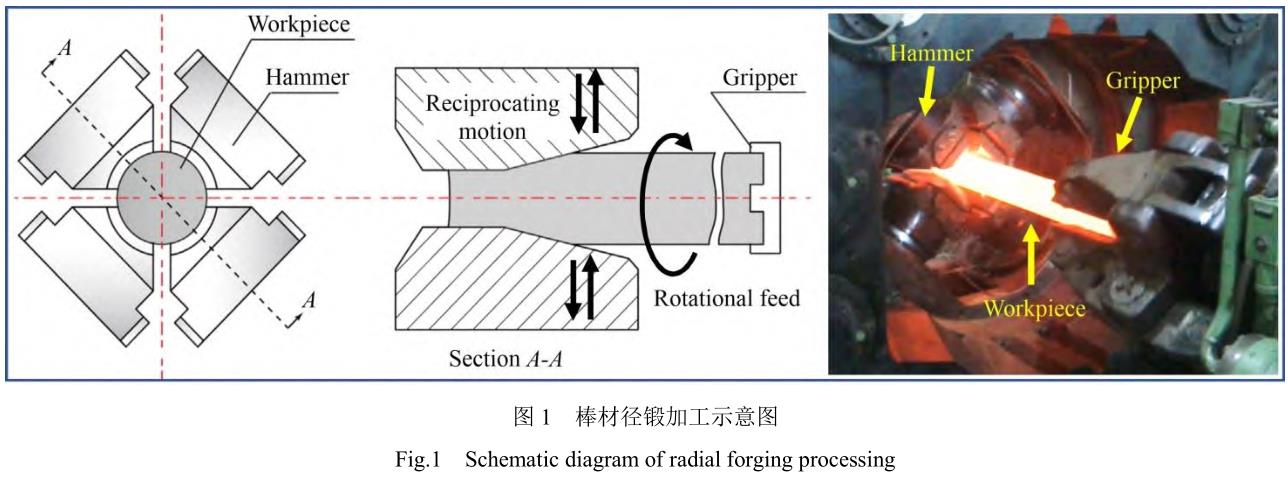

钛合金的组织和织构受到加工工艺和热处理工艺的影响。目前,对于小规格TC4钛合金棒材,多采用轧制或径锻方式制备。棒材轧制过程耗时短、效率高,但是轧制加工过程的温升快,且变形过程中棒材各部位存在变形量差异,力学性能的一致性低于径锻棒材[13]。棒材径锻过程中(图1),4个锻锤高速往复锤击棒材,棒材受到冲击载荷快速变形,这种变形方式可以精确控制变形量,获得直径更加均匀的高精度棒材[14]。然而,目前尚无关于径锻棒材组织和织构对其力学性能一致性和超声探伤杂波水平影响的研究。本研究采用两火径锻工艺制备叶片用Φ30mm的TC4合金小规格棒材,对棒材横截面和轴截面边部到心部的组织演变进行分析。使用EBSD技术研究径锻棒材轴截面各位置的显微织构,分析边部到心部的织构强度和类型的变化规律,揭示棒材织构与热加工受力状态的关系以及对力学性能一致性和超声探伤杂波水平的影响规律。

1、实验

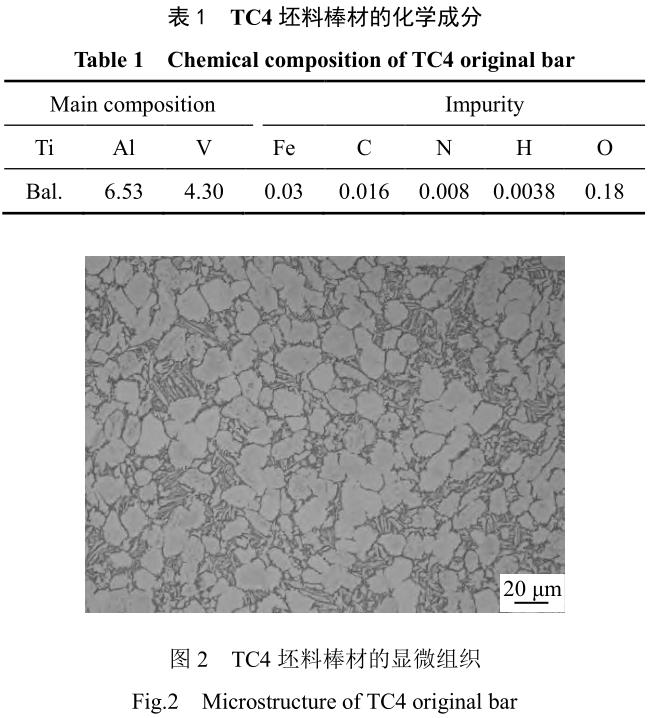

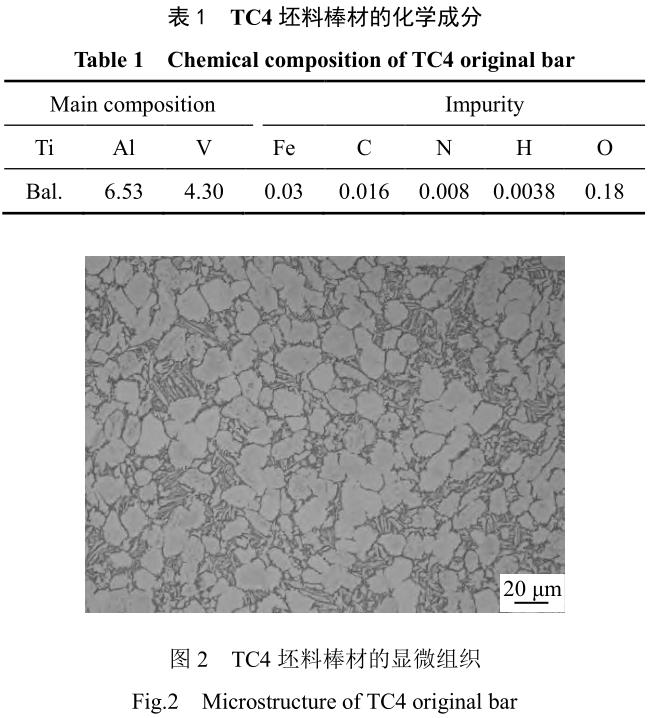

实验坯料是西部超导材料科技股份有限公司采用三次真空自耗电弧炉熔炼,并经过多火次锻造的TC4合金棒材(Φ95mm)。实验坯料的化学成分如表1所示。实验坯料的β相转变温度(Tβ)为995℃。坯料棒材横截面显微组织如图2所示,为典型的双态组织,初生等轴α相含量超过65%。

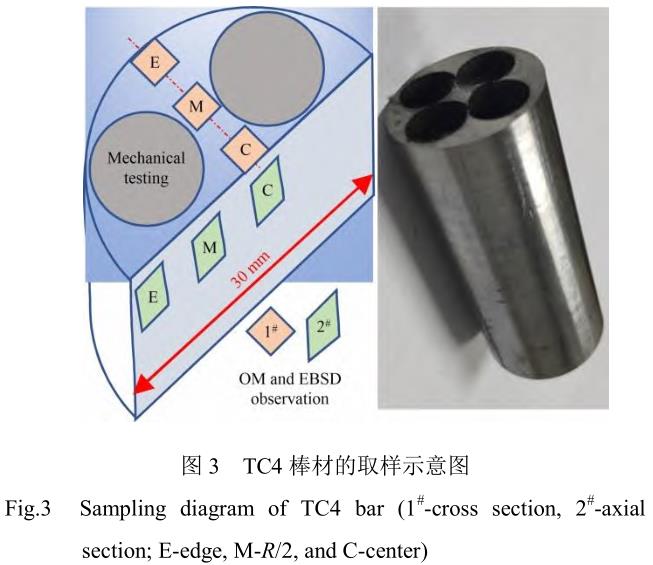

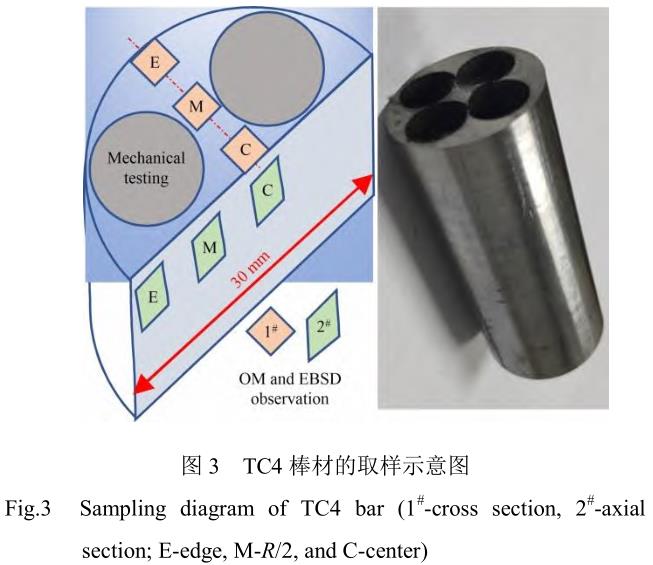

棒材加工:将坯料棒材(Φ95mm)通过两火径锻加工成小规格棒材,加工过程为Φ95mm→Φ55mm→Φ32mm,加工温度均为940℃,然后机械加工成Φ30mm小规格成品棒材。对成品棒材进行700℃×75minAC的退火处理,并进行显微组织和力学性能取样,取样位置如图3所示。在棒材横截面(1#)和轴截面(2#)的边部(E)、R/2处(M)和心部(C)切取试样,经打磨抛光和腐蚀后,进行显微组织观察、XRD物相分析和微观织构检测。显微组织观察在OlympusPMG3光学显微镜完成,XRD使用布鲁克D8衍射仪检测,EBSD分析使用TESCANMAIA3扫描电镜和NordlysNano探测器。棒材力学性能样品在R/2处取4个样品进行测试和对比,并计算棒材强度的变异系数,研究棒材内部的性能一致性。室温拉伸测试使用INSTRON5985万能试验机完成。棒材通支进行水浸超声探伤检测,使用USPC7100型探伤仪,ISS/G/C10MHz探头,Φ0.8mm平底孔标块进行检测。

2、结果与分析

2.1径锻TC4棒材边部到心部的显微组织

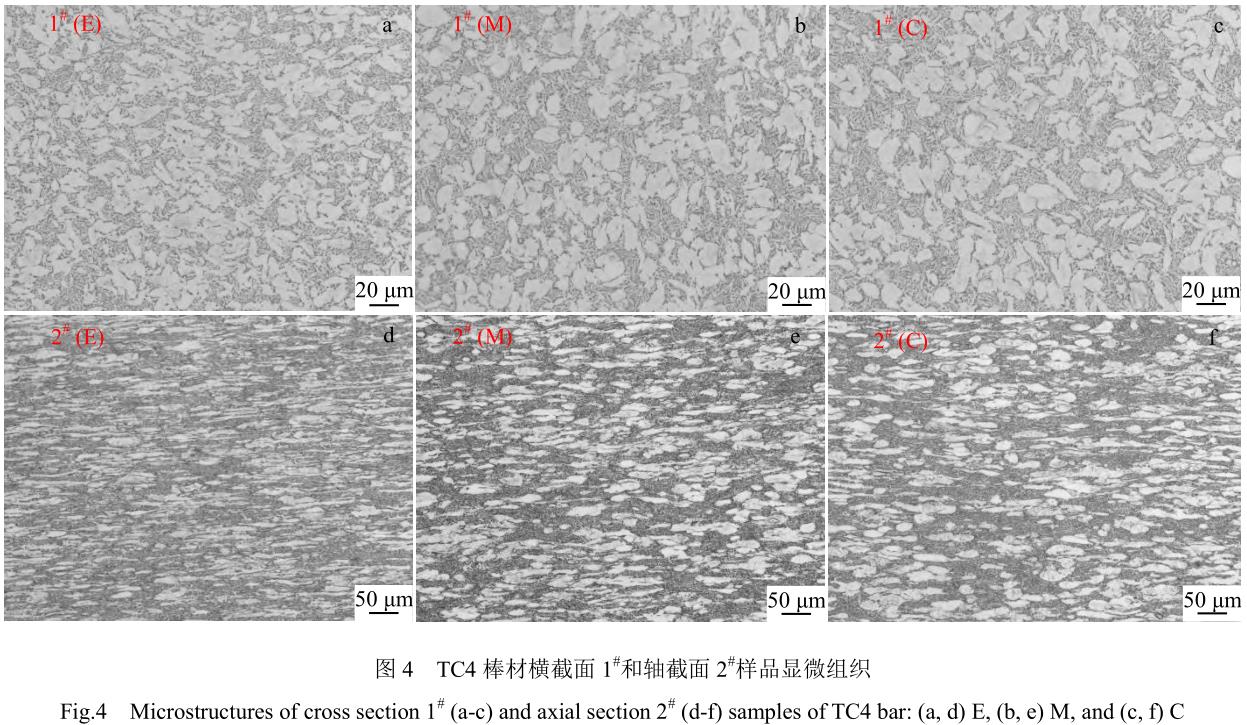

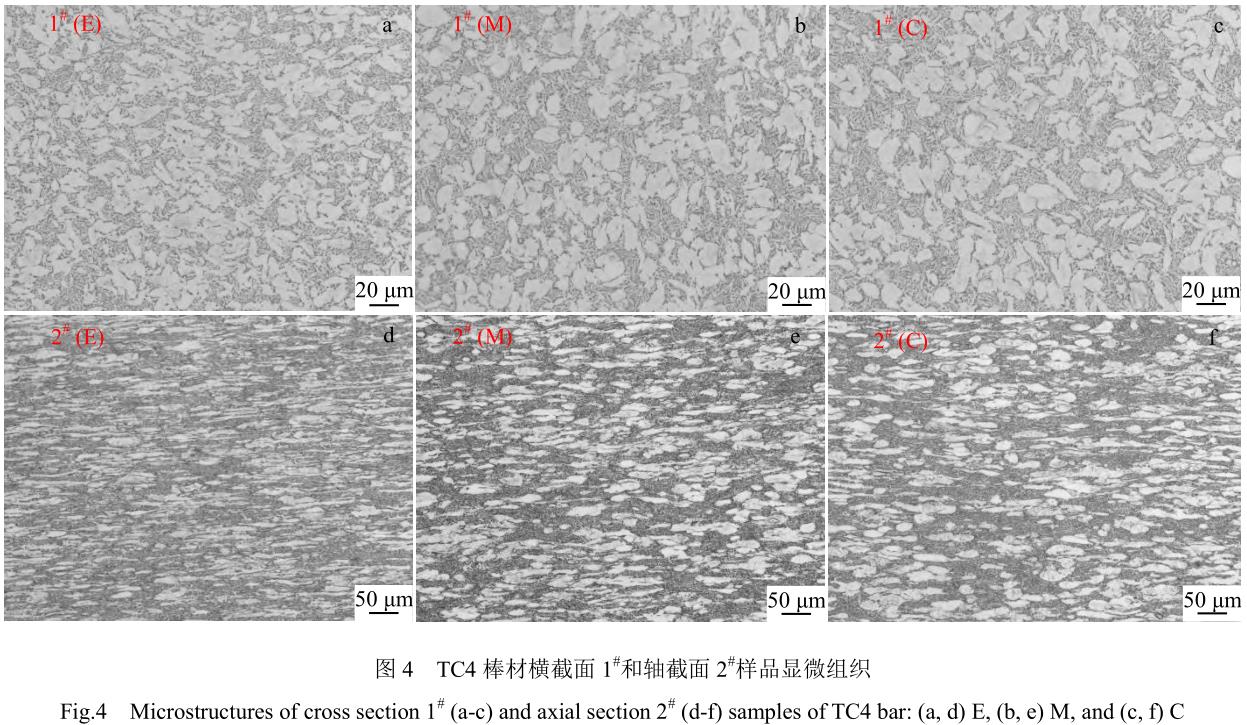

径锻TC4棒材的横截面和轴截面显微组织如图4所示,棒材的显微组织属于(α+β)两相组织。轴截面不同区域均存在沿轴向拉长的初生α相(αp)。边部区域的αp含量略高于R/2和心部位置,这是由于棒材锻压过程中造成内部温升,心部温度高于边部,因此边部位置αp的含量较高。而变形过程中边部的变形量相对较大,因此边部位置αp的晶粒尺寸相对较小,且晶粒长径比较大。棒材R/2和心部的αp含量和形貌相近,表明温度和变形环境差别较小。相比于原始棒坯,径锻后的棒材边部到心部区域,组织得到了充分细化。值得注意的是径锻棒材β转变组织的形态与典型的片层结构有明显差异。片层结构的β转变组织是次生α相(αs)与β相依次叠层排布,而径锻工艺棒材显微组织中β转变组织片层结构发生扭曲,甚至断裂,β相以短棒或球状的形态存在。这是由于径锻加工时,每道次旋转给进材料耗时相对较长,造成棒材不同位置存在温度差异。当径锻加工至棒材另一端时,由于温降棒材中β相已经部分转变成β转变组织。此时继续对棒材进行径向锻造,β转变组织中αs片层和β片层发生扭曲变形,甚至断裂,β相呈现短棒或球状形貌。

然而,成品棒材的异常β转变组织会在升温至叶片锻造温度(相变点下20~50℃)时会发生相变,自然冷却后的组织为典型的片层状β转变组织。

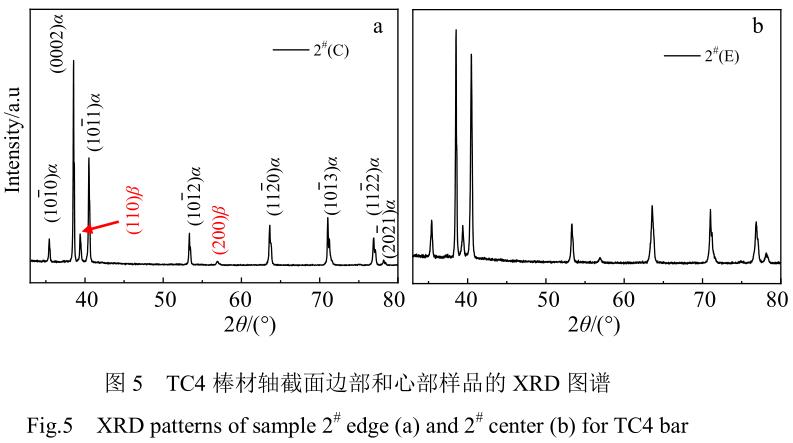

2.2径锻TC4棒材相结构分析

2.2.1XRD物相分析

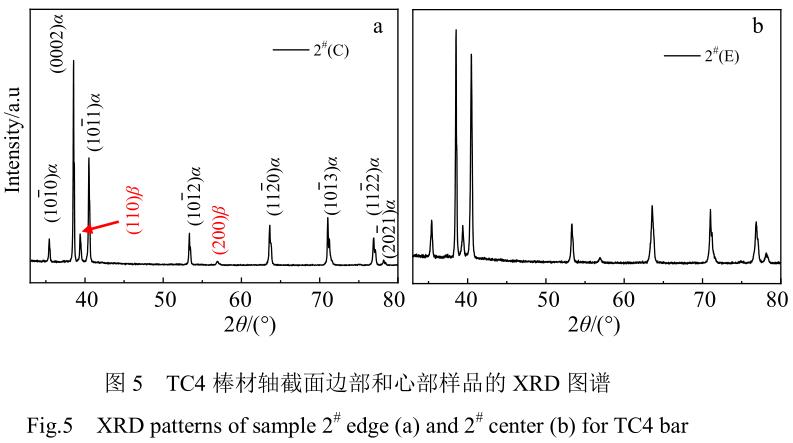

图5为TC4径锻棒材轴截面边部和心部的XRD图谱,图中可明显观察到α相和β相的衍射峰。PDF[44-1288]中(1011)是α-Ti的最强峰,(0002)α峰强与(1011)α的比例是30%。径锻棒材边部和心部位置的α相的衍射峰最强峰为(0002)α峰,表明棒材从边部到心部均存在择优取向。这种择优取向与棒材加工变形过程有关。棒材径锻变形过程受到锤头沿径向的高速锤压,原子在直径方向相互挤压,具有最大晶面间距的(1010)α晶面发生偏转,最终转至平行于棒材横截面方向。而α相晶粒的c轴偏转至与锤压方向一致,导致样品XRD图谱中出现强(0002)α衍射峰。另外,边部样品2#(E)的(1011)α衍射峰相对于心部明显增强,这是因为轴截面边部样品的受力不均匀,沿径向的压力大于法向,而心部样品的径向和法向受力一致。

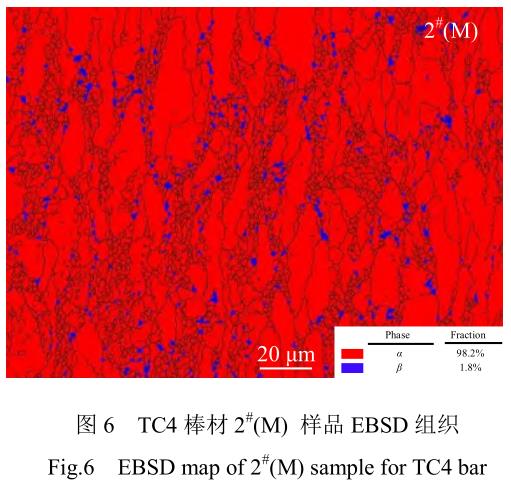

2.2.2EBSD物相分析

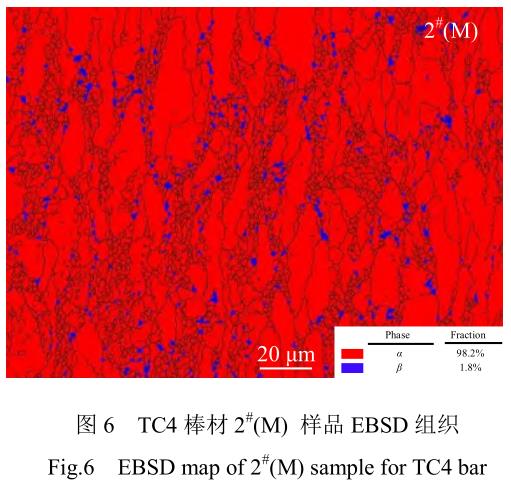

图6是使用EBSD技术绘制的TC4棒材组织。图中可见蓝色的β相晶粒呈等轴状,晶粒尺寸小于5µm,主要分布在αp的晶界和β转变组织中。β晶粒数量占比为1.8%,面积占比为0.35%。

2.3径锻TC4棒材边部到心部的织构演变

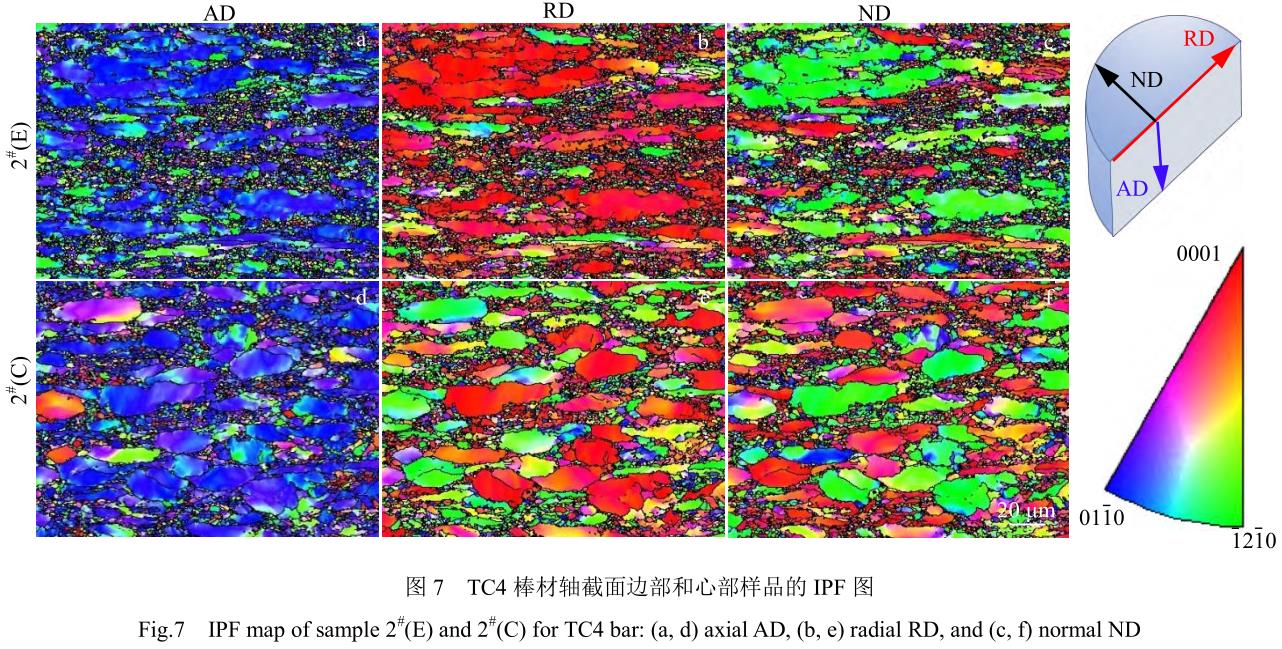

2.3.1IPF分析

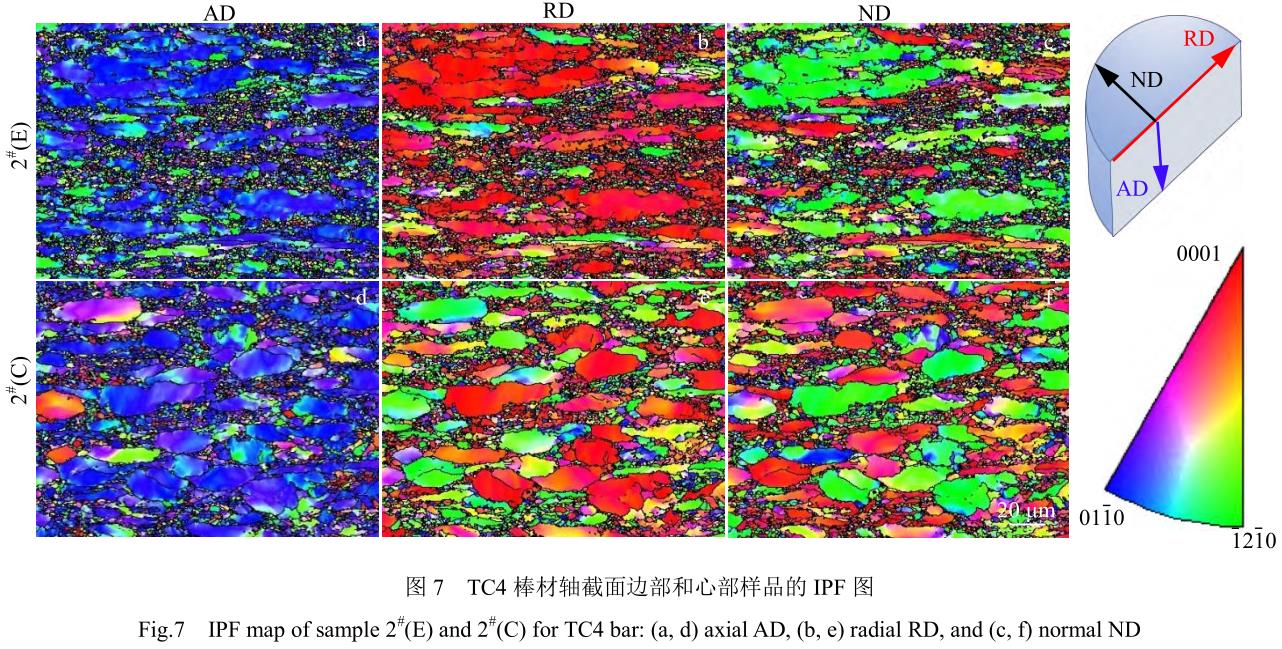

图7为径锻TC4棒材轴截面边部(2#(E))和心部(2#(C))分别在轴向(AD),径向(RD)和法向(ND)的IPF图。图中可见,除沿轴向拉长的αp晶粒外,边部和心部样品的β转变组织被完全破碎成细小的等轴晶粒,这与图4中的显微组织图片一致。从AD方向的IPF图中可见,边部样品绝大部分αp晶粒取向转变为(0110)垂直于AD,心部样品部分αp晶粒由于变形量相对较小,(0110)晶面尚未偏转至垂直AD方向,但是这些αp晶粒多处于转向的过渡阶段。这是由于棒材在受到高速冲击载荷时,棒材发生塑性变形,形成大量孪晶和小角度晶界,造成了(0001)晶面偏转[15-17]。这种偏转的程度与棒材不同位置吸收的冲击载荷和变形量有直接关系,棒材边部承受了更多的冲击载荷和塑性变形,因此其展现了更大程度的择优取向。棒材中细小等轴状β转变组织在终锻时,由于边部温度较低,β转变组织晶粒取向多为(0110)和(1210)垂直于AD,以及少量相变形成的(0001)取向的晶粒。

由于RD方向与锤压变形方向一致,边部样品的晶粒主要受到径向变形,绝大部分晶粒发生转向,晶粒(0001)晶面转至与RD方向垂直[15]。而心部样品RD和ND方向的受力和变形一致,因此,在RD和ND方向心部样品(0001)和(1210)取向的晶粒比例相近。这与图5a中所示的XRD图谱一致,除了强(0002)α衍射峰外,其余衍射峰强度的相对比例与PDF[44-1288]相近。而由于棒材边部沿RD和ND方向受力和变形不同,因此,晶粒取向也呈现了多样性。

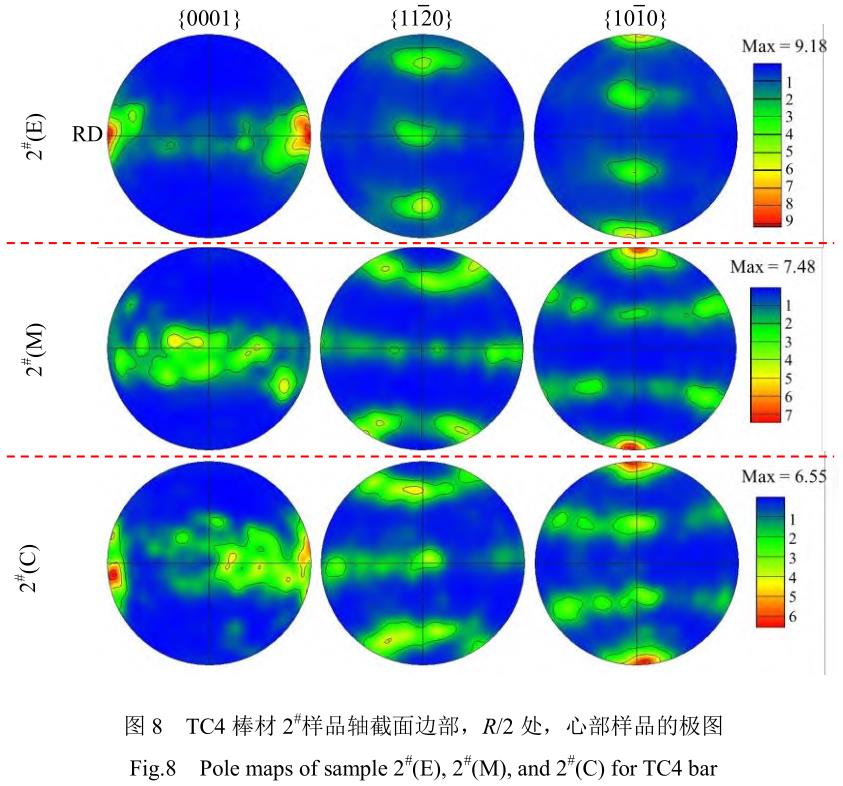

2.3.2TC4棒材织构分析

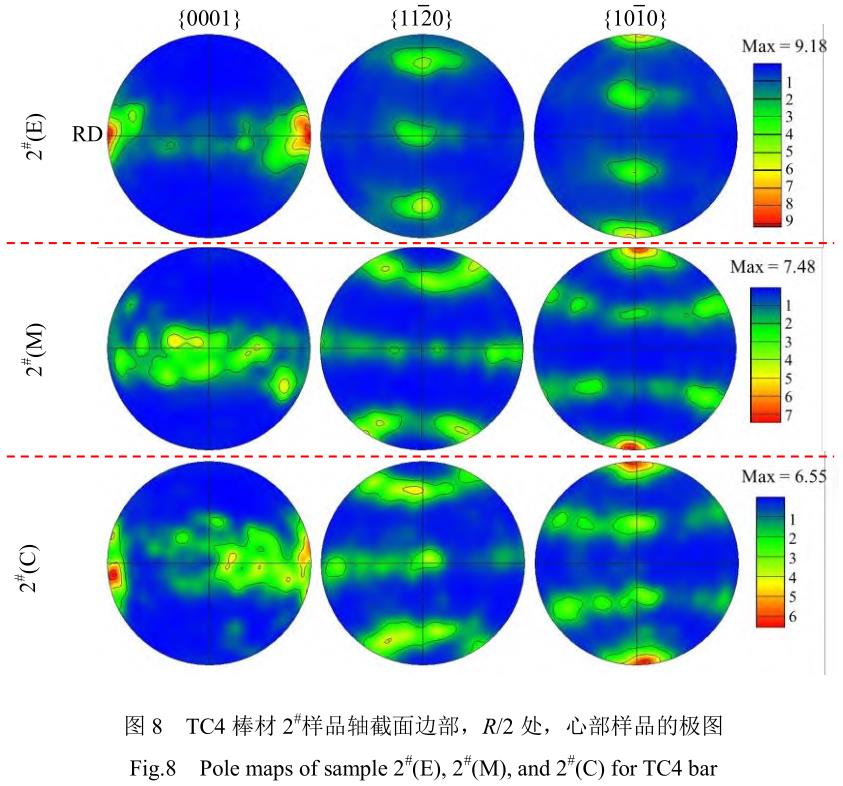

图8为径锻TC4棒材边部到心部样品的极图。棒材边部样品为典型的板织构,织构类型为{0001}<1010>。

棒材R/2处和心部的织构类型相同,都为<1010>//AD的丝织构。棒材的织构强度用均匀密度的倍数(MUD)表示,棒材边部、R/2处和心部的MUD值分别为9.18,7.48,6.55,这表明棒材的织构强度从边部到心部逐渐减弱。径锻棒材的这种特殊的织构与轧制棒材有明显区别,这与棒材的变形方式有密切关系。径锻棒材边部主要受到单向冲击压力作用,因此形成了板织构,而由于边部的变形量大,边部晶粒在吸收冲击能量后发生偏转,形成强织构。心部样品在RD和ND方向受力和变形情况相近,因此容易形成丝织构,而心部的变形量小于边部,部分晶粒没有足够的能量进行转向,因此织构强度相对减小。

2.4力学性能测试分析

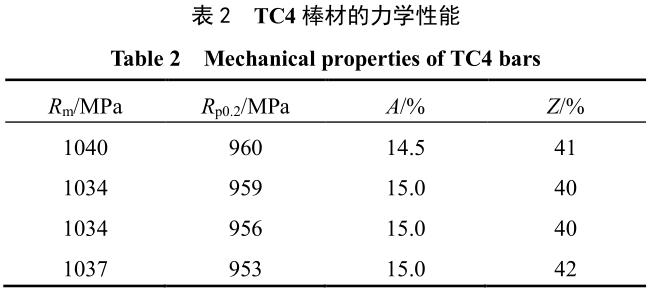

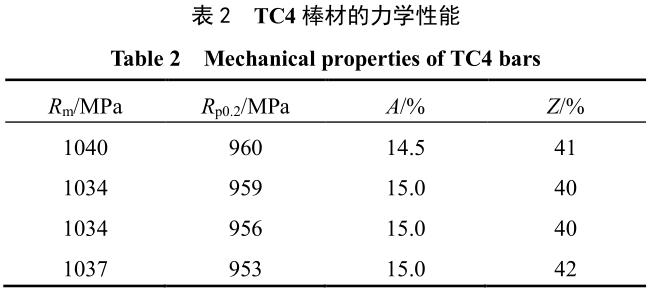

径锻棒材R/2处的4个样品室温力学性能如表2所示,棒材的抗拉强度均值为1036.25MPa,屈服强度的均值为954.5MPa。棒材抗拉强度和屈服强度的波动最大值为7MPa,延伸率波动不超过1%。根据表2数据计算径锻棒材抗拉强度和屈服强度的变异系数,其变异系数分别为0.24%和0.29%,高于轧制工艺制备的棒材,这与棒材加工方式的受力一致性有关。上述数据表明径锻工艺制备的棒材具有很好的力学性能一致性。

2.5超声探伤检测分析

将径锻TC4棒材进行超声波检测,棒材的杂波水平为Φ0.8~(9~12)dB,满足静子叶片用TC4棒材超声波探伤要求。韩飞孝等人对不同变形量和加工温度对TC4径锻棒材超声波探伤杂波水平的影响进行了详细研究,发现升高径锻温度和减小棒材变形量有利于超声探伤杂波水平的改善[18]。

李华等人的研究表明,TC4合金显微组织对超声波探伤杂波水平有显著影响,显微组织不均匀区域的晶体取向变化是产生杂波的根本原因[7]。当超声波检测径锻TC4棒材时,超声波沿径向传播。径锻棒材从边部至心部具有很强的织构,超声波在αp晶粒中传播可以减少杂波。但是,由于径锻棒材的β转变组织为细小颗粒状,分散在较大的αp晶粒之间,组织呈现了不均匀的特性,造成杂波增加。并且β转变组织多为相变织构,晶粒之间取向不同,进一步增加了超声波的杂波。因此,径锻棒材的超声波杂波水平与轧制棒材相比略差。实验研究证明通过径锻+轧制的工艺既可以细化棒材晶粒尺寸,又能够满足Φ0.8~12dB的超声波探伤杂波水平要求[18]。

3、结论

1)径锻TC4钛棒材从心部至边部均得到有效的变形,晶粒得到明显细化,心部的晶粒尺寸略大于边部。β转变组织的片层结构发生扭曲变形和断裂,β相晶粒呈现短棒或球状。

2)棒材边部为{0001}<1010>板织构,R/2和心部为<1010>//轴向的丝织构,且棒材的织构强度从边部到心部逐渐减弱。

3)棒材抗拉和屈服强度具有优异的一致性。径锻棒材的超声波杂波水平为Φ0.8~9dB,相比轧制棒材略差,这是由于超声波在径锻棒材中不同取向的细小β转变晶粒中传播,造成杂波升高。

参考文献References

[1]LuoShiyuan,YaoJunning,LiJiaetal.JournalofMaterialsResearchandTechnology[J],2020,9(6):12043

[2]PavlenkoD,DvirnykY,PrzysowaR.Aerospace[J],2021,8:1

[3]LiBingqiang(李炳强),MaHui(马辉),YangWenjun(杨文军).RareMetalMaterialsandEngineering(稀有金属材料与工程)[J],2018,47(1):113

[4]PeiChuanhu(裴传虎),LiZhenxi(李臻熙),DingJianshan(丁建山)etal.RareMetalMaterialsandEngineering(稀有金属材料与工程)[J],2017,46(S1):118

[5]DuGang(杜刚),SunXiaoping(孙小平),GaoYushe(高玉社)etal.RareMetalMaterialsandEngineering(稀有金属材料与工程)[J],2018,47(6):1941

[6]OuMeigui(欧梅桂),XiaQifan(夏麒帆),SongHongchao(宋洪超)etal.RareMetalMaterialsandEngineering(稀有金属材料与工程)[J],2019,48(2):638

[7]LiHua(李华),MaYingjie(马英杰),QiuJianke(邱建科)etal.RareMetalMaterialsandEngineering(稀有金属材料与工程)[J],2013,42(9):1860

[8]HumbertM,MoreauA,UtaNetal.ActaMaterialia[J],2009,57(3):708

[9]LuoYumeng(骆雨萌),LiuJinshu(刘金旭),LiShukui(李树奎)etal.RareMetalMaterialsandEngineering(稀有金属材料与工程)[J],2014,43(11):2692

[10]LiRenkai,WangHuaming,ZhengDongdongetal.MaterialsScienceandEngineeringA[J],2022,850:143556

[11]BhattacharjeeA,PilchakAL,LobkisOIetal.MetallurgicalandMaterialsTransactionsA[J],2011,42:2358

[12]LanB,LoweM,DunneFPE.ActaMaterialia[J],2014,63:107

[13]GuB,ChekhoninP,SchaarschuchRetal.JournalofAlloysandCompounds[J],2020,825:154082

[14]HuangJianglin,SlaterCD,MandralAetal.ProcediaEngineering[J],2017,207:478

[15]LiLei,JiaWeiju,VincentJi.Vacuum[J],2022,506:111510

[16]PanXinlei,WangXuede,TianZengetal.JournalofAlloyandCompounds[J],2021,850:156672

[17]LiLei,JiaWeiju,VincentJi.SurfaceandCoatingsTechnology[J],2022,450:129010

[18]HanFeixiao(韩飞孝),SunXiaoping(孙小平),ZhengNianqing(郑念庆)etal.TitaniumIndustryProgress(钛工业进展)[J],2022,39(6):7

相关链接