在湿法冶金中,常用Cu,Ni等纯金属板材作为阳极板,其槽电压低,能耗小,但阳极板材损耗大,成本高。钛板材以其良好的耐蚀性、尺寸稳定性、使用寿命长、连续使用损耗小等特性用做阳极板,提高了电解铜、电解镍等始极片的成张率。钛板与铜板相比,由于导电性能差,使槽电压升高,能耗增大。而用钛板及铜板制取的钛/铜双金属复合板,不但具有铜板良好的导电性,又有钛板良好的耐蚀性、尺寸稳定性、使用寿命长、连续使用损耗小等特性,其板材成本仅为钛板成本的三分之二,用做挂具及阳极板,与钛阳极板相比,在电流密度相同的条件下,大大降低了槽电压及功率损耗,使用寿命和钛阳极板相同,在电解行业应用广泛,具有广阔的发展前景。

1、研制过程

研制用原材料的复材采用工业纯钛TA1,基材采用紫铜T2,两种材料的化学成分和力学性能符合相应的国家标准。

加工方法采用爆炸复合与爆炸-轧制法.对于前者,将规格为2mmx800mmx1050mm的钛板及铜板表面处理干净,采用爆炸复合法复合,在500—550℃下进行消应力退火,再进行矫直制得规格为2/(2mm×800mmx1050mm) 的钛/铜双金属复合板.对于后者, 先采用爆炸复合的方法, 将规格为4mmx800mmx1050mm的钛板、铜板, 制成规格为4/(4mmx800mmx

1050mm)的复合板坯,再在低于850℃温度下,热轧成2/(2mmx1000mmx1600mm)的钛/铜双金属复合板。制取的双金属钛/铜复合板,根据使用和深加工要求,对性能按照国家标准进行了检测。

2、实验结果与讨论

2.1 加工方法对钛/铜复合板力学性能的影响

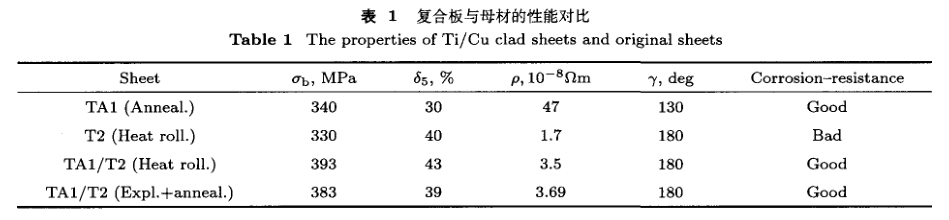

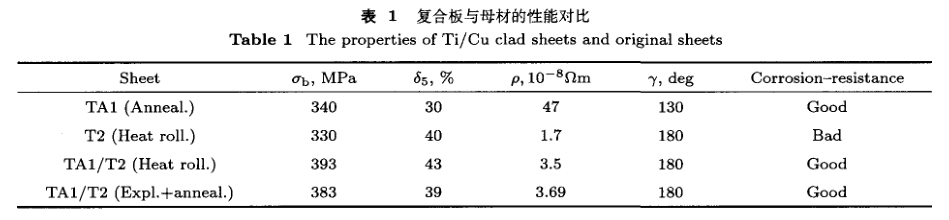

用两种方法制取的复合板与母材的性能对比见表1,由表1可知,钛铜复合板的综合性能比原基、复材的综合性能优异,抗拉强度高,塑性好,内外弯曲角γ均达到180°,克服了钛材弯曲性能差的缺点,更易于深加工。此外, 复合板的剪切强度(>109MPa) 均大于标准规定的98MPa, 满足深加工要求, 且两种方法制取的复合板其综合性能基本相同.其中爆炸-轧制方法制取的复合板其综合性能优异。

2.2 加工方法对导电性能的影响

表1中复合板的电阻率与钛板的电阻率相比,下降了12.7—13.4倍,与铜板相比提高了2.06-2.17倍,在电流密度相同的条件下,使用钛/铜复合板比使用钛板可降低电阻13倍左右,两种方法制取的复合板其导电性能差异很小,它的使用将更有效地降低槽电压及功率消耗。

2.3 加工方法对复合界面组织的影响

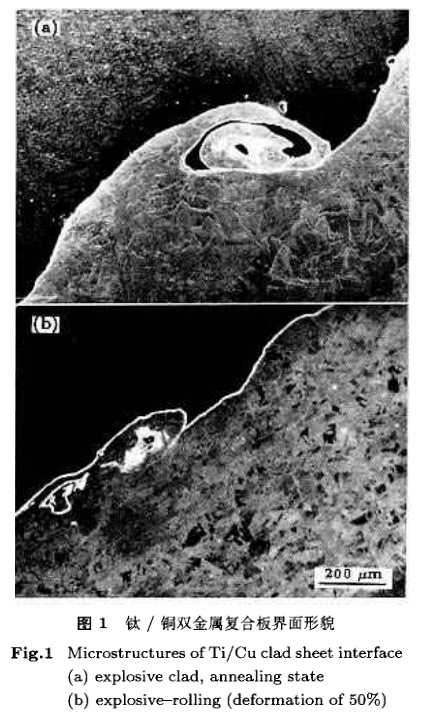

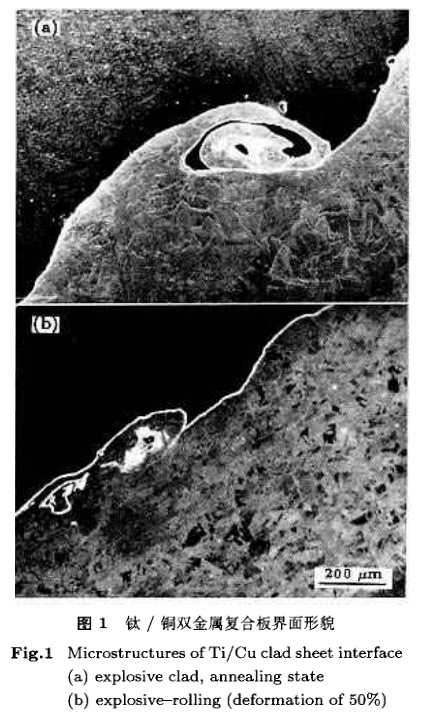

图1为2种方法制取的双金属复合板微观组织形貌,爆炸复合的界面呈有规律性的鼻状正弦波形结合区,结合区内Ti与Cu层层叠叠连续包覆,以比基体更细小的晶粒相结合,在钛侧靠近边界处,有明显的塑性流变波痕(图1a).爆炸-轧制复合板界面为经过50%变形呈周期性的不规则的凸台状结合区,原结合区内鼻状正弦波峰,在轧制过程中被压缩拉长为不规则的凸台,钛与铜仍以更细小的晶粒层层叠叠连续包覆,在钛侧靠近边界处的塑性流变波痕消失,其晶粒比图1a显示的更细小(图1b)。

文献[1]表明,双金属爆炸复合界面的结合状态呈波状结合特征被认为是理想的.其界面处的微观结构形貌表明两

种工艺制取的复合板,均“基本达到”了冶金结合,结合紧密,界面分明,无孔洞,过渡层明显.爆炸-轧制复合

板剪切强度为110MPa, 爆炸复合板为109MPa, 均表明达到了冶金结合。

此外,爆炸复合法是手工操作,生产效率低,其生产的板材规格受到限制,但可直接生产板材、板坯.爆炸-轧制法采用了爆炸制坯工艺,利用了轧机生产的高效率和改善组织性能的优点,其生产的板材规格可达到前者的数倍.因此,爆炸复合轧制法是适合于生产钛/铜双金属复合板的最佳方法。

3、结论

(1)采用爆炸复合法及爆炸复合一轧制法均可生产出符合标准要求的钛/铜双金属复合板,其中爆炸复合一轧制法为最佳方法。

(2)钛/铜双金属复合板具有良好的导电性、耐蚀性、深加工性、尺寸稳定性、使用寿命长且成本低等特性,是十分适合湿法冶金用做阳极板的良好材料。

参考文献

[1]郑哲敏,杨振声.爆炸加工.北京:国防工业出版社,1981:469

相关链接